甲醇产品中乙醇超标原因分析及解决办法

2011-03-05贾瑞博韩银群

贾瑞博,韩银群

(中海石油建滔化工有限公司,海南东方 572600)

中海石油化学股份有限公司800kt/a甲醇装置于2010年10月份一次性投料试车成功。该装置以天然气为原料,采用英国戴维低压甲醇工艺,精馏系统采用三塔工艺,即预塔、加压塔和回收塔。从合成系统来的粗甲醇经膨胀槽闪蒸出大部分的溶解气体(主要是CH4、CO2、H2、N2、二甲醚)后,加碱中和进入预塔。预塔采用全回流操作方式,脱除粗甲醇中剩余的轻组分(CO2、CO、H2、CH4、胺类、醚等);脱去轻组分的粗甲醇进入加压塔,加压塔采出部分产品甲醇后进入回收塔。在回收塔底部脱除水,塔顶采出剩余部分甲醇。同时,为保证塔底水中的醇含量不超标及产品甲醇的质量,还从回收塔的第5、7、9、11、13或15块塔板(由分析决定)抽出部分高级醇送往饱和塔(见图1)。该甲醇装置投产后,甲醇产品一直存在乙醇超标的现象,最高时乙醇达到0.01%,无法达到美国AA级要求(小于0.001%),加压塔的甲醇产品尤为突出。经工艺人员认真分析,寻找原因,对症下药,终于找出了问题症结所在,通过调整相关参数,解决了甲醇产品中乙醇超标问题。

图1 精馏系统流程简图

1 影响因素

实际生产中,可能引起甲醇产品中乙醇超标的原因有很多,主要有以下几种情况。

1.1 合成气组分发生变化

根据理论计算,合成甲醇所需的补充气中H2/CO=2.0~3.0,就可以满足要求,但有些文献指出,粗甲醇中的副产物主要是因为合成气中惰性组分含量高及其他杂质造成的,包括N2、Ar、CH4、CnHm、H2O、CH3CH2OH等。如果合成气中的CH4含量高,CnHm含量也高,烯烃水化后就变成醇,粗甲醇中的乙醇主要是由合成气中的碳氢化合物C2不饱和烃生成的。所以,天然气组成和转化催化剂的性能直接影响到合成气中的CH4含量,进而影响合成反应中的副反应,最终影响粗甲醇中的乙醇含量。同时,如果合成气中甲醇含量高,甲醇发生副反应,停留时间过长,生成的副产物就多(尤其是乙醇和二甲醚),最终影响产品质量。

1.2 甲醇合成催化剂性能的影响

催化剂作为促进甲醇合成反应发生的媒介,性能好坏直接影响到甲醇合成反应。而影响催化剂性能的情况有很多种,主要有以下几方面:①催化剂中毒;② 催化剂装填没有严格按照技术要求实施;③ 催化剂还原时没有严格遵守三低(低温出水、低氢还原、还原后低负荷运行一段时间)、三稳(提氢稳、提温稳、出水稳)、三不(提氢与提温不同时进行、水分不带入塔内、高温出水时间不能太长)的原则;④ 甲醇合成反应的控制参数严重偏离指标;⑤ 频繁的开停车;⑥催化剂老化。以上任何一种情况发生,都会严重影响催化剂的性能,导致合成催化剂活性和选择性下降,进而使副反应增加,粗甲醇中高级醇杂质含量增加,给后序的粗甲醇精馏加工带来困难,甲醇产品中乙醇超标的几率也大大提高。

1.3 甲醇合成反应的操作参数变化

甲醇合成系统的操作,直接关系到甲醇的产量与质量。

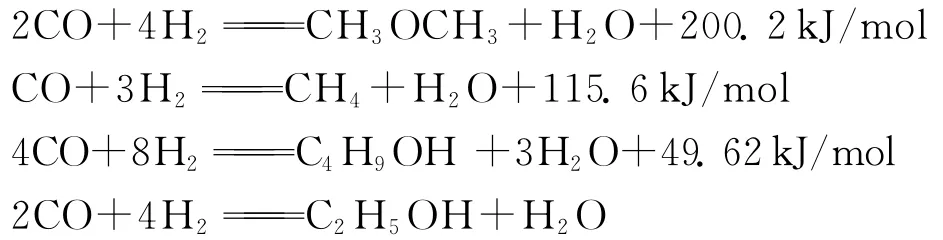

甲醇合成反应:

副反应:

甲醇合成主反应、副反应都是可逆放热且体积缩小的反应。甲醇合成反应温度高,副反应增多,粗甲醇中有机杂质等组分的含量也增多,造成甲醇产品不合格的几率也大大提高。不仅是反应温度,合成回路压力、氢碳比、合成气的惰气含量等操作参数控制不当,都将导致合成回路中的副反应增加,也会引起甲醇产品中乙醇含量超标。

1.4 侧抽量少,侧抽位置不对,导致重组分上移

对于甲醇精馏系统来说,不管是两塔精馏还是三塔精馏,为了保证最终塔底水中的醇含量低及产品甲醇的质量,都在精馏系统设计了侧抽。侧抽主要是抽出甲醇中的乙醇等高级醇。为了满足不同粗甲醇成分的需要,侧抽位置往往设计在不同的塔板上。侧抽量和位置直接影响甲醇产品的质量。如果回收塔塔体温度和粗甲醇成分发生变化,操作中未及时调整侧抽量和侧抽位置,很有可能导致重组分上移,甲醇产品不合格。

1.5 精馏系统控制指标存在偏差

精馏塔在操作压力不变的情况下,如果塔温升高,塔内上升气流速度增加,导致重组分上移,长时间高温操作,很容易造成产品不合格。甲醇精馏系统在设计时,不同成分粗甲醇的塔进料和采出分别设计在不同的塔板上。如果在操作中进料和采出的位置不恰当,很可能造成产品中重组分上移,进而产品不合格。

1.6 精馏系统回流比的影响

在精馏塔连续操作中,回流比(R)是关系精馏产品质量和数量的重要参数。每当需要提高塔顶馏出液浓度时,通常都以增加回流的操作方式来完成,这种方法早已为化学工程教学及科技人员所认可,并在生产中得到验证。

式中

R—回流比;

L—塔顶回流量,kmol/h;

D—产品采出量,kmol/h。

但在甲醇精馏塔操作中,调高回流比的幅度也有一定限制,因为增大R,也就是增大塔的汽、液负荷,一旦越过塔允许的操作弹性,塔盘的正常工作模式将受到破坏,因此,必须参照塔的负荷性能图调节回流比。提高汽、液负荷的具体措施是同时增大塔釜热负荷及塔顶冷凝器传热速率。塔体的操作负荷也与塔型密切相关,一般板式塔,如浮阀塔、斜孔筛板塔、角钢塔盘等具有高的操作弹性,能够承受大范围的负荷波动,而淋降式筛板塔及旋流板塔的操作弹性较小,故不便于大幅度调节回流比。在实际生产中,如果回流比过低,也是导致甲醇产品乙醇超标的重要原因之一。

2 800kt/a甲醇装置甲醇产品乙醇超标的原因分析

针对上面的原因分析,我们对装置所遇到的情况做了如下分析。

2.1 气体组分的分析

在装置乙醇超标期间,我们连续5天对合成补充气组分、进入合成塔气中甲醇浓度进行了采集跟踪,见表1、2。

表1 合成气补充气组成

表2 合成塔入口气中的甲醇浓度(摩尔分率) %

通过表1和表2可以看出,在这5天内,合成气中始终没有检测到CnHm、S、Cl,合成气中的CH4含量始终低于设计值2.16%,而进入合成塔的气体中甲醇含量也远低于设计值,由此我们可以断定气体成分发生改变引发副反应增加,进而引起甲醇产品不合格的可能性基本被排除。

2.2 粗甲醇浓度分析

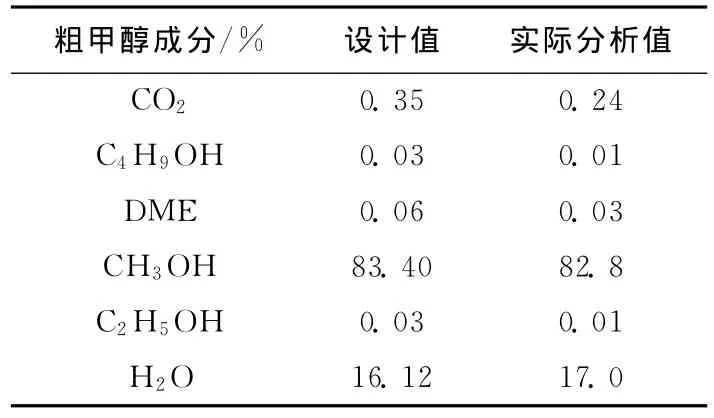

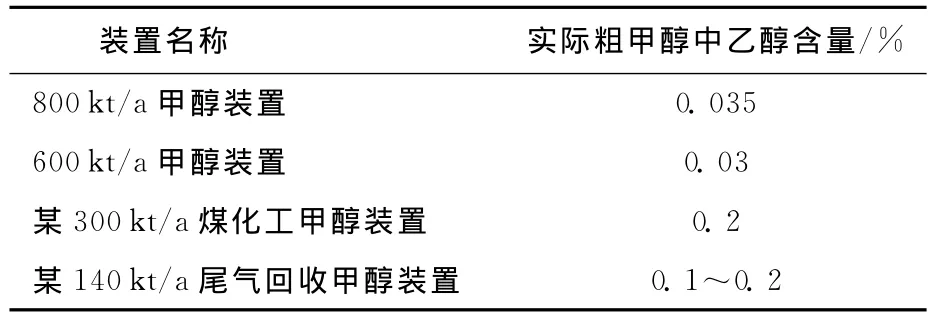

在装置乙醇超标期间,我们对进入精馏系统的粗甲醇进行了全分析,并将粗甲醇中乙醇的含量与设计值和其他装置进行对比,见表3、4。

通过表3、表4数据对比,我们不难发现,实际进入精馏系统的粗甲醇中乙醇含量远低于设计值,与同行业不同装置的粗甲醇相比也远远偏低。所以,由粗甲醇乙醇超高引起产品乙醇超标的可能性基本被排除。

表3 粗甲醇分析数据

表4 同类甲醇装置粗甲醇中乙醇含量对比

2.3 精馏系统参数调整

2.3.1 增加侧抽分析频率,调整侧抽位置

在前两种可能情况基本排除后,我们对加压塔的进料和采出进行了调整,并增加侧抽分析频率。通过调整采出位置和流量,发现甲醇产品中乙醇含量虽有所下降,但仍不能达到优等品要求。

2.3.2 调整精馏系统控制指标

对精馏系统操作指标进行了如下的调整:

(1)调整加压塔加入蒸汽量,提高精馏系统的热负荷;

(2)调整加压塔侧线加热器的热负荷,均匀分配整个加压塔的热负荷;

(3)提高加压塔和回收塔的操作温度和回流比。

通过调整,操作参数发生很大的变化,见表5。

通过表5可以看出,调整后,加压塔的控制压力、温度及回流比都发生了明显的变化。加压塔采出甲醇产品中乙醇含量从原来的0.006%,缓慢下降到0.002%,最后加压塔的采出产品中乙醇为0。在加压塔发生变化的同时,配合侧抽流量的调整,回收塔也向更好的方向发展,最后回收塔的采出产品中乙醇也为0,至此,800kt/a甲醇装置甲醇产品质量最终稳定下来,并达到了美国AA级标准。

表5 精馏系统参数调整前后对比

3 经验总结

通过此次甲醇产品乙醇含量的调整,我们对三塔精馏有了更深刻的认识,也为以后的操作提供了经验和教训。

针对800kt/a甲醇装置的精馏操作,提出如下建议。

(1)精馏系统在正常运行时,加压塔回流比控制不小于3.85,回收塔不小于2.6。

(2)在正常生产运行中,侧抽的分析频率控制在一周大于一次,并根据分析结果及时调整侧抽流量和位置。

(3)在调整精馏热负荷时,尽量保持加压塔热负荷均匀分布。

(4)精馏系统在系统蒸汽充足情况下,尽量多引入低压蒸汽。

4 结 语

本文仅对中海化学800kt/a甲醇装置所遇到的实际情况,针对甲醇产品中乙醇超标进行定性分析和总结。粗甲醇中含有乙醇无法避免,如何降低甲醇产品中乙醇含量尚需大家共同探索。希望此篇文章可为各位同行作以参考,吸取经验,避免同样事故再次发生。