锂离子电池使用过程中失效原因的分析

2011-02-28王彩娟魏洪兵

王彩娟,魏洪兵,宋 杨,金 挺

(中华人民共和国吴江出入境检验检疫局电池产品检测实验室,江苏吴江 215200)

近年来出现的一些安全问题,使人们对锂离子电池的安全性能倍加关注[1-2]。在实际使用过程中,锂离子电池的电性能和机械性能也需改进。本文作者总结了测试过程中各类锂离子电池失效的原因,以探究使用性能方面的问题。

1 实验

1.1 仪器与材料

MCF-1806D/1804D多功能充放电测试设备(承德产)、FBIM-1防爆撞击箱(苏州产)、D-1000-10电动振动台(苏州产)、CL-50冲击实验台(苏州产)。

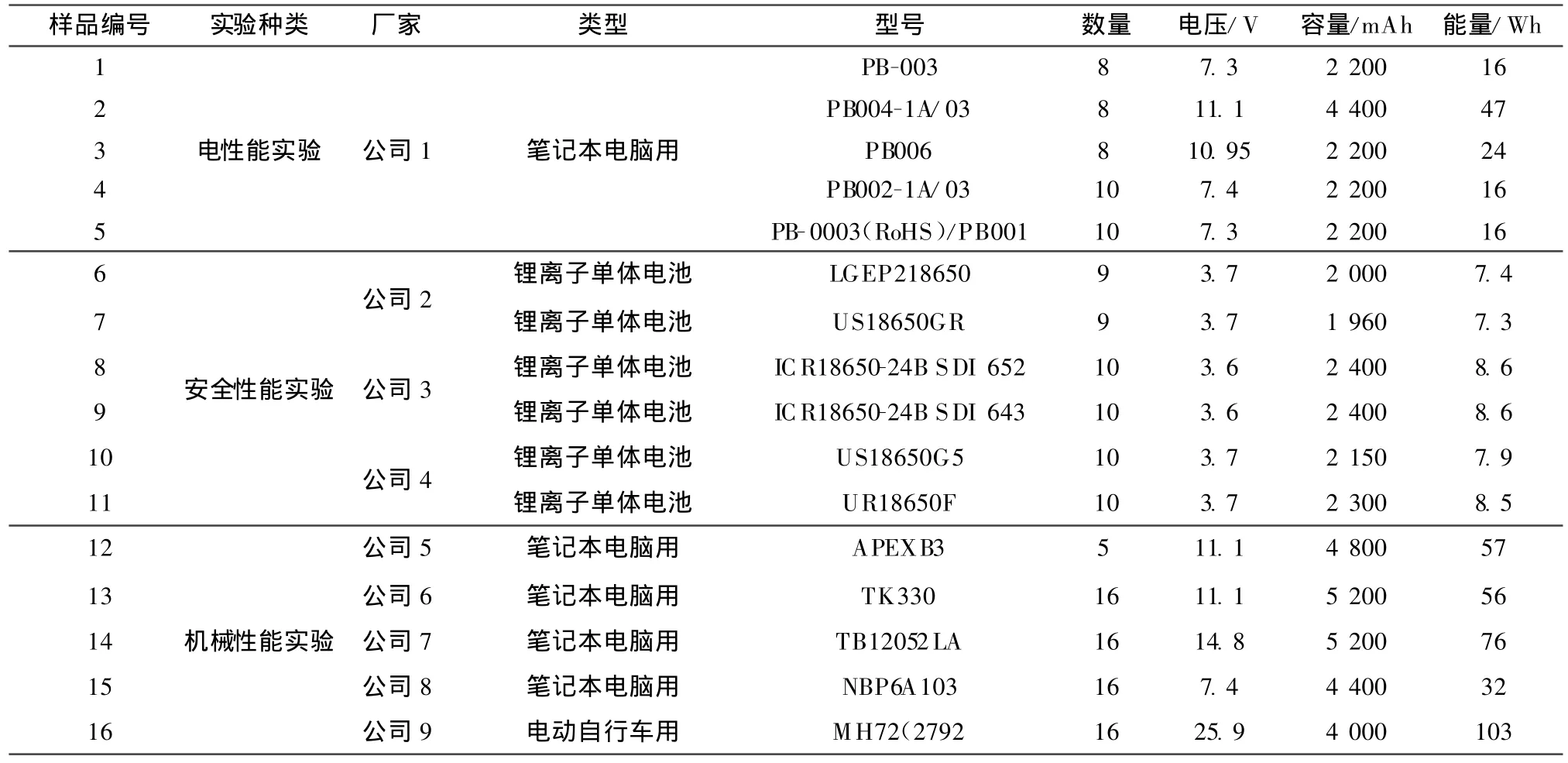

实验材料见表1,其中电性能实验和机械性能实验的材料均为新电池,安全性能实验的材料均为满电态的电池。

1.2 实验方法

充放电预处理:电池按厂商推荐的充放电方式进行充放电预处理,16种样品在预处理后的状态分别为:1号-4号为一次放电-充电后的满电状态,5号-8号为一次放电-充电-放电后的放电状态,9号-12号为50次放电-充电后的满电状态,13号-16号为50次充电-放电后的放电状态。失效笔记本电池(4号)的充放电预处理:以440 mA放电到6 V,静置 30 min后,以 2 200 mA、8.4 V恒流-恒压充电到 100 mA,静置30 min,如此循环 50次。

重物撞击(UL1642-2005[3])实验:电池放在平面上,将一根直径15.8 mm的铁棒放在样品中心,让质量为9.1 kg的重物从610±15 mm的高度砸落到样品上。圆柱形或方形电池受冲击时,长轴应平行于平面并与铁棒长轴垂直。方形电池应沿长轴方向转90°,使宽侧和窄侧均承受冲击。每个样品只承受一个方向的冲击,每个测试都采用独立试样。扣式电池受冲击的平面应平行于平面,铁棒的曲面位于中心。

表1 实验用电池的参数Table 1 The parameters of battery for the test

振动实验1(UN38.3[4]):电池和电池组以不使电池变形、以便正确传播振动的方式紧固在振动机平面上。振动应是在正弦波形,频率在7~200 Hz摆动再回到7 Hz的对数扫频为时15 min。这一振动过程须对3个互相垂直的电池安装方位的每一个方向都重复进行12次,总共为时3 h。其中一个振动方向必须与端面垂直。对数扫频为:从7 Hz开始保持1 g(即1个重力加速度)的最大加速度,直到频率达到18 Hz;然后将振幅保持在 0.8 mm、总偏移 1.6 mm,并增加频率直到最大加速度达到8 g(频率约为50 Hz);将最大加速度保持在8 g直到频率增加到200 Hz。

振动实验2(IEC61959-2004[5]):简谐振动的频率10~500 Hz,位移幅值0.33 mm,50m/s2,振动方向为电池或电芯的3个垂直方向,循环5次,扫频频率为 1 oct/min(oct为倍频程,指频率增加一倍)。

冲击实验(UN38.3[4]):实验电池和电池组用坚硬支架紧固在实验装置上,支架支撑着每只实验电池组的所有安装面。每只电池和电池组须经受最大加速度150 g和脉冲持续时间6 ms的半正弦波冲击。每只电池或电池组须在3个互相垂直的电池或电池组安装方位的正方向经受3次冲击,接着在反方向经受3次冲击,总共经受18次冲击。

2 结果与讨论

2.1 电性能

2.1.1 实验结果

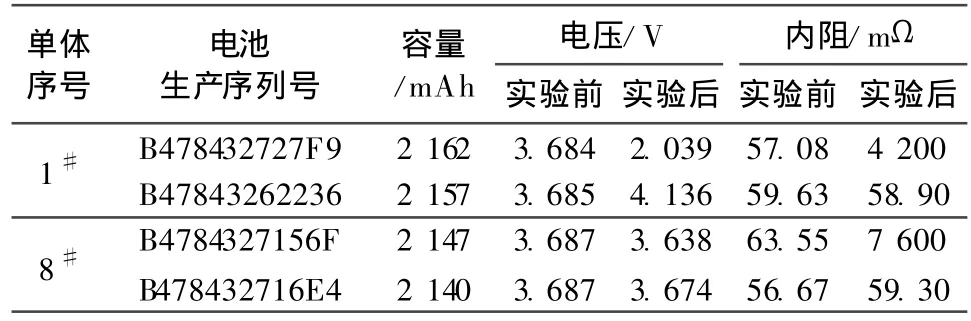

依据UN38.3的要求,对 5种型号(1号-5号)的笔记本电脑电池按厂商推荐的充放电方式进行充放电测试,1种型号(4号,共10只)的笔记本电脑电池在第 2或 3次循环时失效,即无法正常充放电。解剖其中两组失效电池(共4只电芯),与原始数据进行比较,结果见表2。

从表2可知,电芯的原始数据正常,而失效样品各有1只电芯的电压偏低、内阻偏大。

表2 样品4电芯在实验前后的数据Table 2 The data of cells of Sample 4 before and after experiment

2.1.2 原因分析

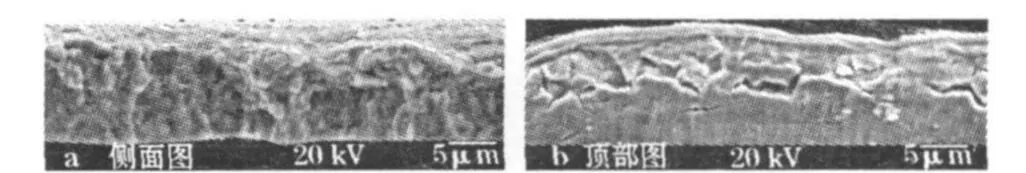

快速充电时,电流密度过大,负极严重极化,锂的沉积会更明显[6],使在铜箔与碳类活性物质边界处的铜箔脆化,产生裂缝(见图1)。电芯的自发卷绕受到壳体固定空间的限制,铜箔无法自由伸展产生压力,在压力的作用下,原有的裂缝扩散生长,因扩展空间不够,铜箔发生断裂(见图2)。

图1 失效电池铜箔边缘的SEM图Fig.1 The SEM photographs of Cu foil edge of failed battery

图2 对应正极绿胶处的铜箔断裂Fig.2 The rupture of Cu foil corresponding to green glue of anode

2.2 安全性能

2.2.1 实验结果

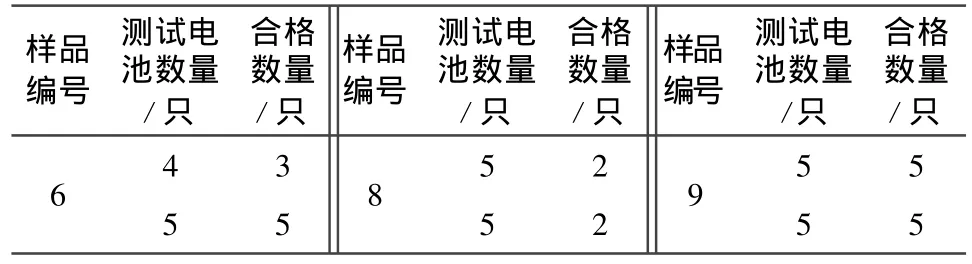

根据 UL1642-2005标准进行重物撞击实验,结果见表3。

表3 重物撞击实验的结果Table 3 Results of heavy impact test

从表3可知,6种型号的电池在进行重物撞击测试后,有3种型号的样品发生了起火、爆炸的现象。

2.2.2 原因分析

在误用或滥用时,锂离子电池容易发生起火、爆炸,如图3所示。

图3 重物撞击实验发生起火、爆炸的单体锂离子电池照片Fig.3 The photograph of Li-ion cell fire and explosion in the heavy impact test

撞击实验的目的是考察锂离子电池的热安全性。在撞击后,电池的温度上升到150℃以上,随后逐渐下降。重物撞击在垂直放置在电池表面的铁棒上,电池内部受到外力的作用变形,隔膜挤压破裂,产生内部短路,一个较大的放电电流通过正负极。棱形电池在实验时,尤其是较薄的电池,由于重锤的撞击,有可能分成两半,含有电解液的正负极直接暴露在空气中,电池内部短路和其他协同反应共同导致电池温度上升。此外,在实验过程中,电池内部释放出的有害气体,对环境的影响较大,王彩娟等[7]已对此进行了研究。

2.3 机械性能

2.3.1 实验结果

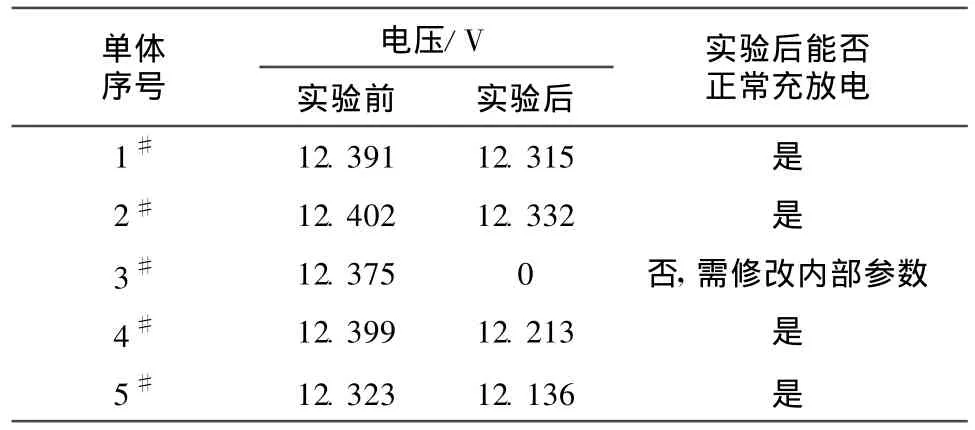

5个批次的锂离子电池在振动或冲击实验中,都有部分电池失效。12号(5只电池)振动实验 2的结果见表4。

表4 12号样品振动实验2的结果Table 4 Results of vibration test 2(sample12)

从表4可知,有1只电池(满电)的电压降为0 V,无法正常充放电。

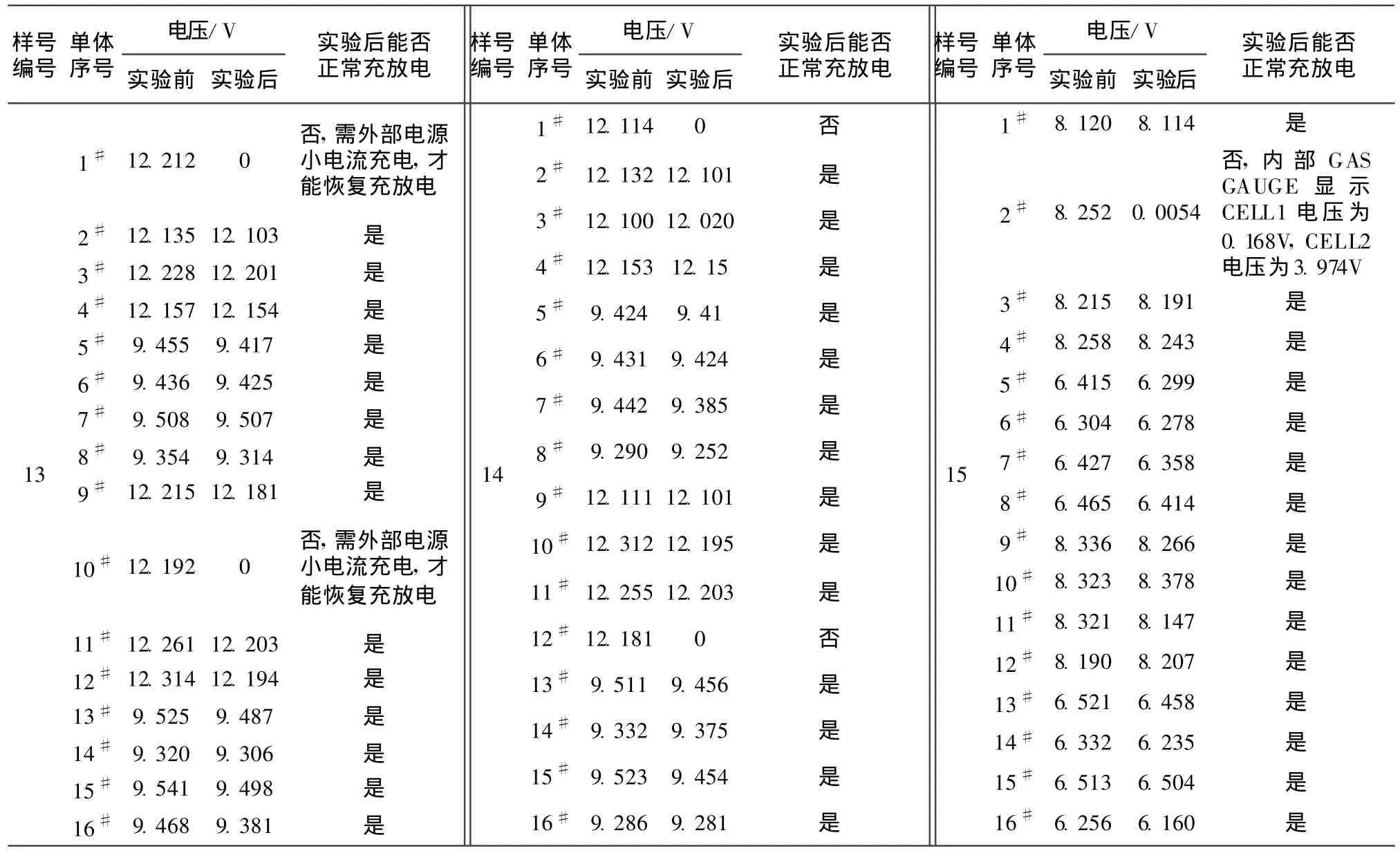

样品13、14、15(均为16只电池)振动实验1的结果见表5。

表5 样品13、14和 15振动实验1的结果Table 5 Results of vibration test 1(sample13,14 and 15)

从表5可知,13号有 2只电池(满电)的电压为0 V,低于标准规定值;14号有2只电池(满电)的电压为0 V,低于标准规定值;15号有1只电池(满电)的电压降为0.005 4 V,电池内部芯片管理系统(IC)显示CELL1电压为0.168 V,CELL2电压为3.974 V。

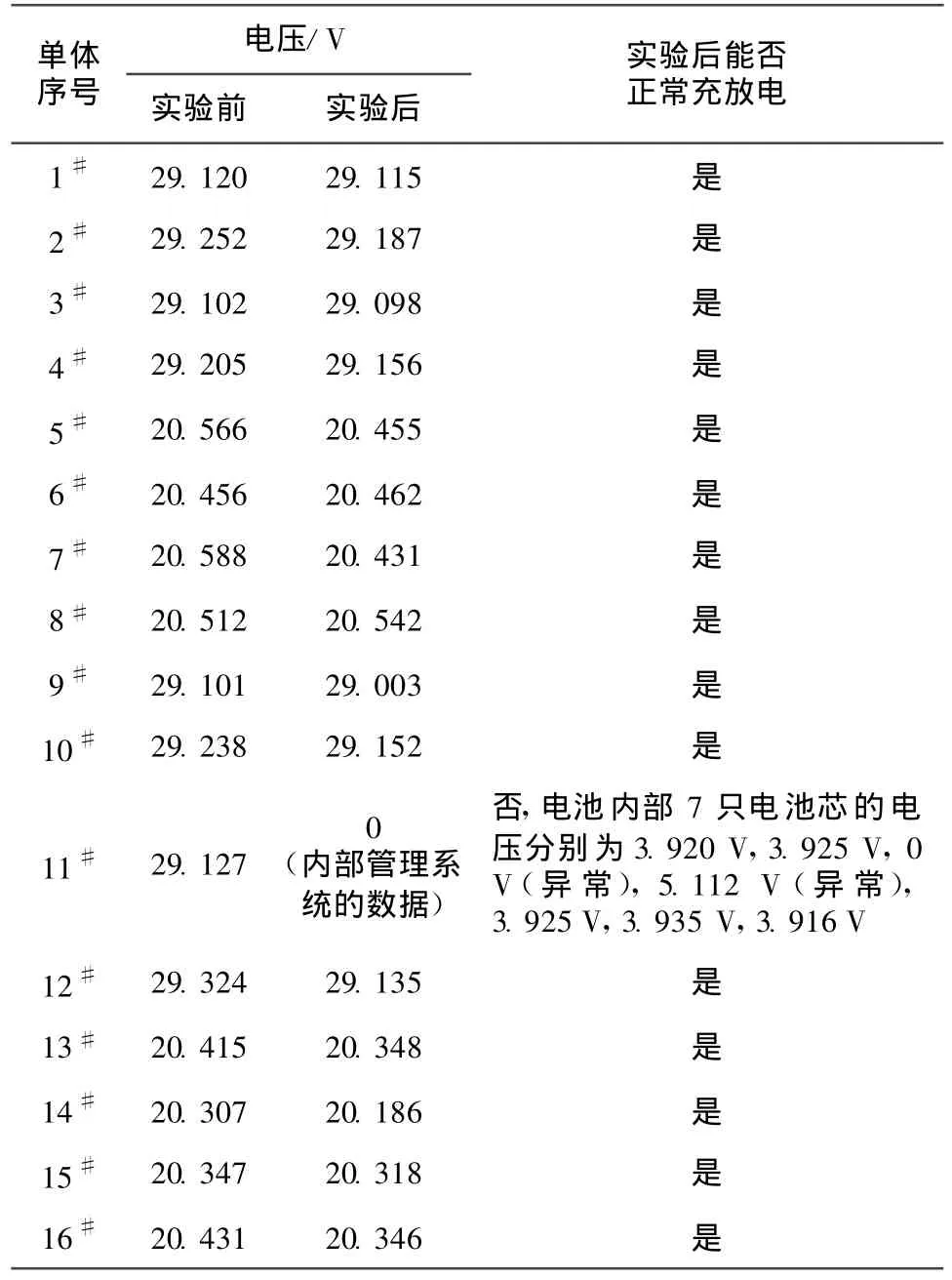

16号样品(16只电池)冲击实验的结果见表6。

表6 样品16冲击实验的结果Table 6 Result of shock test(sample16)

有1只电池(满电)的电压降为 0.186 V(外部测量的数据),无法正常充放电,内部芯片管理系统显示电池,内部7只电芯的电压分别为3.920 V、3.925 V、0 V(异常)、5.112 V(异常)、3.925 V、3.935 V 和3.916 V。

2.3.2 原因分析

2.3.2.1 暂时性失效的原因

某些锂离子电池(12号样品中的单体序号3#)需在通讯状态下进行充放电。电池与系统通讯时,根据一定的频率接收数据信息。振动实验中使用的实验频率一旦对电池产生频率干扰,就使得内部芯片组内的数据出错,特别是在保护回路内部温度和关联的数据表受到温度异常的影响时,会引起保护线路动作。目前已有相关报道证实了这一点[8]。在此种温度值已经发生异常的情况下,可以通过修复参数恢复电池的充放电功能。

另一些锂离子电池(13号样品中的单体序号1#、10#)在振动实验中,IC进入睡眠模式,使得电池无法正常输出电压。通过对电池施加一个适当的外源激活集成电路,电池能恢复正常的充放电功能。

2.3.2.2 永久性失效的原因

锂离子电池在振动和冲击实验后无法通过数据修复或外源激活的方法恢复其正常的充放电功能,将失效电池拆解后,发现各自分别存在不同的工艺问题。

失效电池(14号样品中的单体序号12#)在组装过程中存在点胶不牢固或虚焊问题,造成内部组件在振动或冲击实验中发生松动,使得电池内部通讯中断,无法正常向外输出电压,导致电池的永久性损坏。后来通过改进工艺,通过了振动(UN38.3)测试。

失效电池(15号样品中的单体序号2#)内部导电颗粒的防止静电效果的好坏取决于颗粒的形状和表面结构,不规则和表面粗糙的颗粒抗静电能力强,在比较高的频率振动的过程中颗粒间能保持良好的接触,相互导电起到抗静电作用。在经受比较高频率振动的过程中,电池内部的防电池干扰垫材一旦发生分散移动,导电性就会显著降低,产生比较大的静电使得电池保险丝熔断,导致电池无法向外正常输出电压。

失效电池(16号样品中的单体序号11#)内部信号线的焊锡处产生断裂,是由于电池内部线材众多,但在制作中却未使用线材存放夹具,造成部分线材根部在装配过程中受力拉扯,引发损伤,使得线材在高加速度的冲击实验中断裂。

3 结论

锂离子电池的应用越来越广泛,广大锂离子电池生产企业要不断改进生产工艺,以完善锂离子电池使用性能,使锂离子电池更好地适用于各种日常的工作环境。

[1] WU Yu-pin(吴宇平),WAN Chun-rong(万春荣),JIANG Changyin(姜长印),et al.锂离子二次电池[M].Beijing(北京):Chemical Industry Press(化学工业出版社),2002.3-6.

[2] CHEN Li-quan(陈立泉).锂离子电池正极材料的研究进展[J].Battery Bimonthly(电池),2002,32(S1):6-7.

[3] UL1642-2005.Lithium Batteries[S].

[4] ST/SG/AC.10/11/Rev.5 38.3《联合国关于危险货物运输的建议书 标准和试验手册》.

[5] IEC61959-2004.Secondary cells and batteries containing alkaline or other non-acid electrolytes Mechanical-tests for sealed portable secondary cells and batteries[S].

[6] Dolye M,Newan J,Gogdz A S,et al.Comparison of modeling predictions with experimental data from plastic lithium ion cells[J].J Electrochem Soc,1996,143(6):1 890-1 903.

[7] WANG Cai-juan(王彩娟),SONG Yang(宋杨),JIN Jun(金军).部分锂离子电池的安全问题[J].Battery Bimonthly(电池),2008,38(1):25-26.

[8] Wu W,Rossetto L.M echanical motion induced EM I on mobile synchronous generator[A].36th IAS Annual Meeting Conference Record[C].2001.457-460.