羧甲基壳聚糖-聚乙烯醇渗透汽化膜分离乙醇-水的性能*

2011-02-27龚彦文程雪妮杜雪丽

龚彦文,程雪妮,杜雪丽

(河南工业大学 化学化工学院,河南 郑州 450001)

渗透汽化是一种新型的膜分离技术,在液体混合物组分蒸汽压差的推动下,利用各组分在致密膜中溶解和扩散速率的不同而实现分离[1]。渗透汽化常应用于分离普通蒸馏或萃取难以分离或不能分离的近沸点、恒沸点混合物,可脱除有机溶剂中微量的水分,回收废水中的有机污染物。与传统的分离技术相比,它具有能耗低、不引入其他组分等优势,是膜分离技术的前沿领域之一[2]。渗透汽化技术已经在某些领域得到了很好的工业应用,到2006年底,世界上已有360套渗透汽化装置在运行,主要应用有乙醇的脱水、异丙醇的脱水、丙酮的脱水、丁醇的脱水等[3]。

渗透汽化分离膜技术还存在一些不足,其原因主要是技术难度大,尤其是膜材料的选择和膜的制备。一般情况下,要求膜的渗透通量大,选择性好,但是渗透通量和选择性往往是相矛盾的,若增大膜的选择性,其渗透通量将会减小;反之亦然,因此,制备性能优良的膜是渗透汽化技术的关键[4]。

壳聚糖作为一种膜材料,易于制作,易成膜,然而壳聚糖不溶于水,这在一定范围内限制了它的应用[5,6]。对壳聚糖进行羧甲基化便可制得羧甲基壳聚糖。本文以羧甲基壳聚糖和聚乙烯醇为原料制作渗透汽化膜,考察了制膜条件和操作条件对膜性能的影响。

1 实验部分

1.1 膜制备方法

精制后的壳聚糖按文献方法制备羧甲基壳聚糖,准确称取一定量的羧甲基壳聚糖溶于水中搅拌至其溶解,而后加入聚乙烯醇并加热至近沸状态,使其溶解,最后冷却至室温,抽滤脱气,最后可得铸膜液,在聚砜基膜上刮膜、干燥。干燥后用质量分数1%的戊二醛溶液交联一定时间后用清水洗净备用[7]。

1.2 渗透汽化膜测试

用渗透汽化膜的渗透通量和分离因子来表征渗透汽化分离膜的性能,分离因子的定义式如下[1,3]:

式中xi、xj:分别为为原料液中组分i与组分j的摩尔分率;yi、yj:分别为透过物中组分i与组分j的摩尔分率。

渗透通量定义为如下:

式中Mi:组分i的透过量;A:膜面积;t:操作时间;Ji:渗透通量,g·(m2·h)-1。

渗透通量用来表征膜的渗透速率,其大小决定了为完成一定分离任务所需的膜面积的大小。

引入了渗透汽化分离指数(PSI)作为膜性能的综合参数[1]:

测试在自制的渗透汽化设备上进行,在原料中含乙醇5%和10%的溶液,膜池装入平板膜,经恒流泵循环30min后,启动抽真空系统,在冷阱中收集渗透气体,实验过程中维持渗透侧的压力在0.5kPa以下,用气相色谱测定渗透气体的组成。

2 结果与讨论

2.1 制膜条件对膜性能的影响

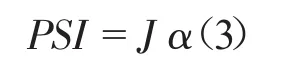

CMCS与PVA不同配比对膜性能的影响见图1、2。

图1 CMCS与PVA不同配比对膜渗透通量的影响Fig.1 Effect of proportion of CMCS and PVA to permeation flux

从图1中可知,在乙醇浓度为 5(wt)%~10(wt)%时,优先透醇,羧甲基壳聚糖含量一定的情况下,随着聚乙烯醇含量的增加,膜的渗透通量先减小后增加,羧甲基壳聚糖与聚乙烯醇的比例超过1∶1时,膜的通量增加较快。乙醇浓度增大,膜的渗透通量增加。CMCS和PVA都是亲水性材料,PVA制备的膜在高乙醇浓度中具有优先透水的性能,而复合膜在低浓度乙醇溶液中优先透醇,为低浓度溶液醇的浓缩有利。

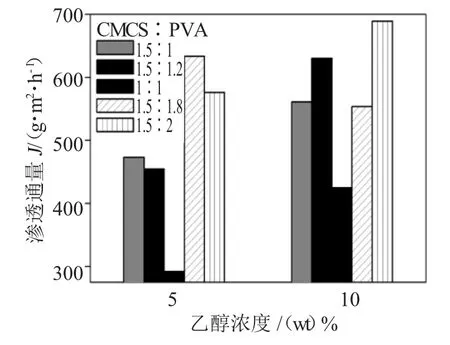

图2 CMCS与PVA不同配比对膜分离因子的影响(交联时间4h,温度20℃)Fig.2 Effect of proportion of CMCS and PVA to separation factors

由图2可见,膜的分离因子随通量的增大而增加,在羧甲基壳聚糖与聚乙烯醇的比例1∶1时,膜的分离因子达到最大16.4。

一般情况下,渗透汽化膜的通量增大,必然引起分离因子的降低,为了获得较好的分离效果,需综合考虑膜的通量和分离因子。

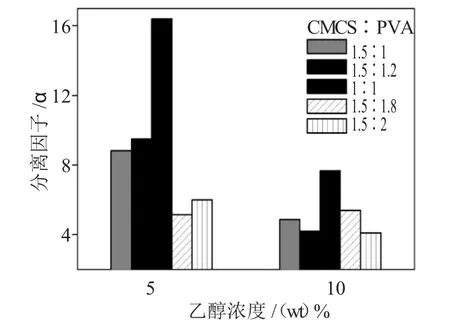

图3 CMCS与PVA不同配比对膜分离指数的影响(交联时间4h,温度20℃)Fig.3 Effect of proportion of CMCS and PVA to segregation indexes

从图3可知,由于膜的分离因子随通量变化较大,膜的分离指数在CMCS与PVA的比为1∶1时最大。实验制备的膜的分离因子与文献比较小,因此,从分离角度看,应选择通量较小的膜,羧甲基壳聚糖与聚乙烯醇的比例在1∶1的范围较合适。

膜液是由羧甲基壳聚糖和聚乙烯醇的混合制成,为了防止在使用过程中膜溶胀,发生溶解、破裂,在使用前需要对膜进行交联。本实验以浓度为1(wt)%的戊二醛溶液为交联剂。在用戊二醛溶液交联后,膜由白色变成黄色;膜的致密度加大,且不容易破裂。

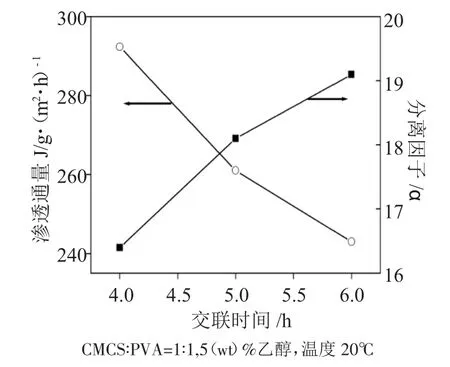

图4是交联时间对膜的影响。

图4 交联时间对膜分离因子的影响Fig.4 Effect of crosslinking time to separation factors

由图4可见,随着交联时间的增加,聚合物之间的反应程度增加,膜的致密度将会增大很多,膜表面的致密度越大,料液组分就越难透过膜,所以膜的通量就会降低,相应的分离因子增加,但分离因子增加的不大,因此,膜的分离指数反而减小。

2.2 操作条件对膜渗透通量的影响

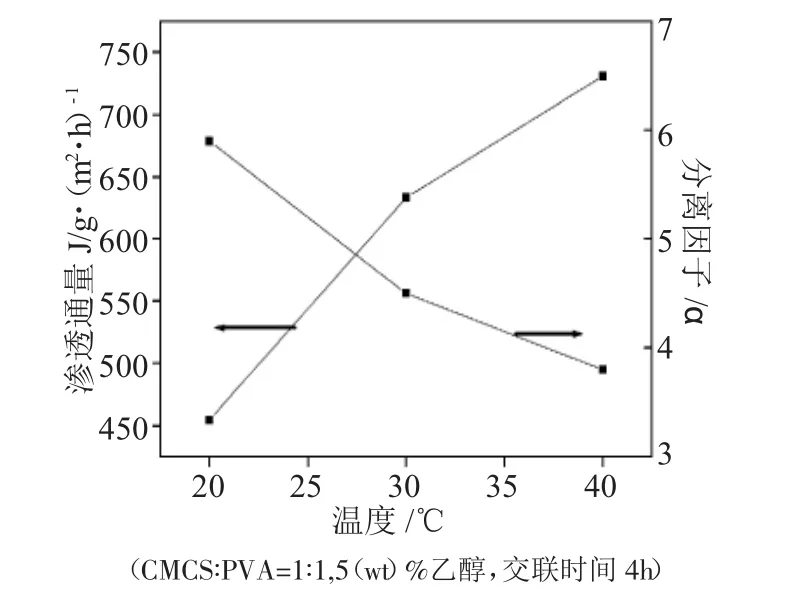

图5是温度对渗透汽化的影响。

图5 温度对膜分离因子的影响Fig.5 Effect of temperature to separation factors

由图5可见,温度升高,渗透通量增大,而分离因子降低。温度升高,分子链间的空隙增大,渗透分子膜中的能量增大,在膜中的扩散速率增大,因此,膜的通量增大,由于耦合作用的影响,膜的分离因子降低。

3 结论

实验研究了羧甲基壳聚糖-聚乙烯醇渗透汽化膜的制备,测定了膜对乙醇水混合液的分离特性,结果表明当乙醇含量比较小时,该复合膜优先透醇,羧甲基壳聚糖与聚乙烯醇的比例1∶1时,膜的分离指数最大。随着交联时间的增加,膜的渗透通量减小而分离因子增大,而操作温度升高的影响相反。羧甲基壳聚糖-聚乙烯醇膜对的浓度乙醇溶液有一定的分离能力,但需改进制膜方法以提高膜的分离性能。

[1]张玲,孙元,邓新华,等.分离甲醇水溶液复合渗透汽化膜的制备与研究[J].天津工业大学学报,2010,29(2):1-4.

[2]顾瑾,邓利容,白云翔,等.VTES交联PDMS渗透汽化膜分离水中乙醇性能的研究[J].膜科学与技术,2010,30(2):19-24.

[3]马晓华,许振良,袁海宽.壳聚糖-聚乙烯醇/聚丙烯腈复合膜分离乙酸乙酯 - 乙醇 - 水的性能[J].石油化工,2009,38(3):290-294.

[4]黄继才,郭群晖,方军,等.壳聚糖渗透汽化复合膜的研究[J].膜科学与技术,1997,17(5):28-32.

[5]肖通虎,曹义鸣,邓麦村,等.壳聚糖中空纤维膜的制备及其结构研究[J].膜科学与技术,2009,29(4):11-18.

[6]朱智慧,钱锦文.壳聚糖膜在渗透汽化领域的研究进展[J].材料科学与工程学报,2008,26(2):308-311.

[7]王崇侠,高建纲,宋庆平.N-羧甲基壳聚糖的合成改进及吸附性能[J].高分子材料科学与工程,2010,26(11):13-15.