循环冷却水加药系统设计介绍

2011-02-27原芝泉

原芝泉

(阿美科工程咨询[上海]有限公司,上海 200120)

循环冷却水系统长时间运转和使用,水份不断蒸发,含盐浓度逐渐浓缩,结果造成硬度变大;补充水中存在大量的微生物及少量的有机物,而循环水的水温和pH值又适宜多数微生物的生长和繁殖,结果导致大量的粘泥沉积在金属表面上,不但加大了水流阻力,而且还严重地降低了换热设备的传热效率,同时隔绝了缓蚀阻垢剂对金属表面的保护作用,甚至还加速了对金属管道和设备的腐蚀。

循环冷却水系统运行中,主要产生水垢、污垢、腐蚀、微生物孳生等危害,如果水质不进行处理,很难保证系统正常运行,对循环冷却水系统进行加药处理是解决水质危害最有效的方法,也是生产运行中必要的和必须的。

1 循环冷却水中存在的危害[1-2]

1.1 水垢

水垢是指水中难溶解的或微溶解的盐类物质,超过了其溶解度而沉淀,附着在金属表面上。水垢主要有CaCO3、磷酸钙、硅酸镁等,水垢的质地比较密集,可防止对金属表面的腐蚀,但水垢的产生却大大的降低了传热效率,导致系统阻力增大、循环水通量减少、列管堵塞等。影响水垢产生的主要因素有pH、Ca2+、总碱度、水温、换热器表面温度、表面状态等。

1.2 污垢

污垢是由水中的有机物、微生物菌落及分泌物、泥沙、粉尘、水中悬浮杂质等组成的生物粘泥,它附着在换热器列管内壁上,污垢的质地比较松软,但会导致传热效率下降、列管堵塞、产生垢下腐蚀等危害。影响污垢产生的主要因素有循环水温度、pH、溶解氧、营养源等。

1.3 腐蚀

腐蚀是指金属和它所处环境之间发生的化学或电化学反应,从而引起金属被破坏的现象。腐蚀既可造成输水管道、水冷却设备使用寿命减少,又可造成水冷器泄漏,引起事故停车,致使企业造成重大经济损失;腐蚀会产生锈瘤,从而引起换热效率下降或列管堵塞等危害。

腐蚀产生的原因主要有设备制造缺陷、水中充足的氧气、水中腐蚀性离子(CL-、Fe2+、Cu2+)及微生物分泌的黏液所生成的污垢等。

1.4 微生物的孳生

因循环冷却水中有充足的氧气、合适的温度及丰富的营养源,很适合微生物的生长繁殖,如果不及时进行有效控制,将会使水质迅速恶化、发臭、变黑、大量黏泥沉积,导致设备腐蚀加剧。

1.5 其他离子的危害

循环冷却水系统的金属设备和管道还会因其它离子如C1-和S的存在而引起危害,C1-和S均属强腐蚀性离子,特别是C1-由于其半径小,很容易穿透钝化膜表面的微孔而产生点蚀现象;当有污垢存在时,C1-还可依靠其穿透力进入垢下与Fe2+生成FeCl2,FeCl2进一步水解生成Fe(OH)2和HCl,导致腐蚀区溶液呈酸性,使金属的腐蚀速度加快,C1-是造成不锈钢点蚀及应力腐蚀的主要原因;S的存在有利于硫酸盐还原菌的滋生和繁殖,在一定的条件下S还会还原生成H2S,溶解于水后生成H2SO4,降低了循环水的pH值,加速了对金属设备及管道的腐蚀。

2 循环冷却水加药系统

针对循环冷却水系统中存在的各种危害,必须对其进行加药处理;加药系统主要包括:清洗和预膜、投加阻垢缓蚀剂、氧化性杀菌剂、非氧化性杀菌剂、硫酸、监测挂片换热器试验等[1-2]。

2.1 清洗和预膜

为确保化学加药的效果,循环冷却水系统投运前必须进行人工清扫、水冲洗、化学清洗和预膜等工作。

人工清扫主要是清扫循环供回水管道、水池内施工遗留下的焊渣、泥渣等杂物,以免污染和堵塞换热器等设备和管道。

水冲洗主要是清除管道、水池、设备表面的浮尘,为化学清洗创造有利条件。

化学清洗是利用酸、碱、有机螯合剂、分散剂等化学药剂,通过化学作用,去除残留在金属表面的油污、浮锈等杂质,使设备和管道金属表面得到活化和清洁。

预膜即化学清洗结束后,通过投加预膜剂,在活化的金属表面上迅速形成一层薄而致密的保护膜,从而抑制金属设备及管道在循环水中的初始腐蚀,为下一步在低剂量加药运行时打下良好的基础。

2.2 阻垢缓蚀剂

投加阻垢缓蚀剂,主要为了防止系统内金属表面上的盐垢和粘泥沉积,维护和修补预膜过程中已形成的保护膜,从而抑制金属被腐蚀。

国内循环水系统一般采用人工定时均匀加药,通过分析水中药剂浓度,以此来调节加药泵的开度。由于系统容积较大、分析滞后、分析频率有限,要将阻垢缓蚀剂浓度控制在一定的范围内有很大难度。

荧光自动加药控制系统是近几年发展起来的先进示踪技术,即先将阻垢缓蚀剂荧光示踪化,药剂投加后,当循环水样由样品入口经流动皿后,在单色光的照射上,流动皿中已示踪化的药剂被激发,产生荧光,荧光强度和药剂的浓度成线性比例关系,可实现阻垢缓蚀剂的在线监测、连续自动投加。

2.3 氧化性杀菌剂

投加氧化性杀菌剂,主要是控制微生物粘泥对系统产生的严重污垢和腐蚀危害,确保系统长周期安全运行,延长设备和管道的使用寿命。

2.4 非氧化性杀菌剂

投加非氧化性杀菌剂,主要是控制微生物粘泥对氧化性杀菌剂的抗药性,剥离粘辅在换热器管壁上的生物粘泥,生产运行中一般采用间歇冲击式投加。

2.5 硫酸

循环冷却水系统是否投加硫酸,要根据补充水水质情况计算确定,投加硫酸目的是调节循环水的pH值,降低补充水的钙硬度和总碱度,将HCO-3中和生成CO2和H2O,避免生成CaCO3等沉淀。

加酸系统安装pH计,在线监测水质pH值,在控制器上设定pH值的控制范围,通过微机运算,自动控制加酸泵的开度,调整加酸量。

2.6 自动排污及浓缩倍数控制

当循环水系统浓缩倍数不满足设计要求时,通过在线监测补充水、循环水电导率,计算出浓缩倍数,设置电导仪和电动调节排污阀。操作时只需对浓缩倍数范围进行设定,电导率信号传输给排污阀,可实现连续自动排污。

2.7 监测挂片换热器

监测挂片换热器模拟生产装置中热交换器操作参数设计,通过对流经监测挂片换热器的循环水流量、进水口温度、出水口温度、热介质温度的监测,测试出污垢热阻;采用线性极化法和腐蚀挂片法对腐蚀速率进行不间断监测;同时也可根据用户的要求对循环水电导率、补充水电导率、pH值、浓缩倍数、浊度、总磷等参数进行监测,根据监测的数据来评定冷却介质的整体运行状况和所投加药剂的性能,及时调整循环水化学加药处理方案,从而使生产装置中热交换器的结垢和腐蚀控制在允许的范围内,确保生产装置得以长期、稳定、安全的运行。

3 加药装置

3.1 阻垢缓蚀剂投加装置

阻垢缓蚀剂投加装置主要由药剂罐、磁翻板液位计、控制阀门、Y型过滤器、计量泵、背压阀、安全泄压阀、脉冲阻尼器(也称脉冲缓冲罐)、流量标定杯、就地压力表、Trasar(荧光示踪)在线监测探头、Trasar控制器及配套管路等组成,可实现阻垢缓蚀剂在线监测与药剂投加量联锁控制。

荧光示踪化的缓蚀阻垢剂经流动皿后,荧光被照射到光电转换器上产生电流,电流经放大器被放大,从数字显示器上可直接读出循环水中药剂的浓度,并设置二路4 ~ 20 mA的标准电流信号输出。一路信号输入DCS,另一路信号输入加药泵,通过设定药剂浓度控制范围,控制泵的加药量,药剂中的有效成份随时被监测,完成全自动加药。

(1)Trasar控制器

Trasar控制器是基于微处理器的控制器,它可以在一个指定的范围内对模拟量和数字量进行监控,用户可通过电脑设定药剂浓度值来调节和控制水质。

Trasar 技术原理是将具有荧光性能的水处理剂投加到阻垢缓蚀剂中,通过光电倍增管检测荧光信号, 将此信号转换成数据信息来控制计量泵的工作状态。

(2)脉冲阻尼器

脉冲阻尼器安装在计量泵出口管路上,与计量泵一对一使用。由于计量泵工作状态为脉冲式加药,致使管道发生强烈震动,配置脉冲阻尼器后可将计量泵每次打出的药液进行缓冲,将脉冲式加药转换为连续均匀式加药,同时防止管道产生震动。

(3)背压阀

背压阀安装在计量泵出口至投药点的管路上,与计量泵一对一使用。操作人员可根据要求调节背压阀工作压力;也可防止计量泵停止运行时,投药点的循环水倒灌至计量泵。

(4)安全泄压阀

安全泄压阀安装在泵出口至投药点的管路上,与计量泵一对一使用,操作人员可根据要求调节安全阀的工作压力;当误操作致使管道压力过高时,安全阀会自动打开并泄压,将管道中的药液返回到药液罐中,防止管道爆裂,避免事故发生。

3.2 氧化性杀菌剂投加装置

氧化性杀菌剂与阻垢缓蚀剂投加装置相比除Trasar控制器外其它配置基本相同,本系统另外配置氧化还原(ORP)在线监测探头、ORP电位仪,实现ORP在线监测与氧化性杀菌剂投加量联锁控制。

3.3 非氧化性杀菌剂投加装置

非氧化性杀菌剂与阻垢缓蚀剂投加装置相比除Trasar控制器外其它配置基本相同。

3.4 硫酸投加装置

硫酸与阻垢缓蚀剂投加装置相比除Trasar控制器外其它配置基本相同,本系统另外配pH 值在线监测探头,实现pH值在线监测与加酸量联锁控制。

3.5 电导率控制装置

电导率控制装置主要由电导率在线监测探头、控制器、电动调节排污阀等组成,该装置与紧急排污系统联锁,通过在线分析和监测补充水及循环水的电导率,调节电动排污阀的开度大小,自动控制循环水系统的排污量。

3.6 监测挂片换热器

监测挂片换热器分为电加热型和蒸汽加热型,电加热型因其安全可靠、操作简单,近几年被广泛采用,它主要由热源蒸汽控制发生器、模拟换热装置、电加热棒、挂片室、流量计、温度计、水质取样探头、仪表及控制器等部分组成。

监测挂片换热器换热管采用与生产装置换热器相同的材质,热介质采用加热后的低压蒸汽(或导热油),以此模拟作为工艺流体,自动稳流地进入到监测挂片换热器中。

监测挂片换热器结构特点:

(1)主体为不锈钢柜式结构,内部换热管为列管式平行排列,尺寸Ф19×2×1285 mm,有效换热长度1177 mm,采用304材质,外壁采用不抛光镀铬处理,以消除壳侧流体腐蚀的影响。

(2)热介质为通过水浴电加热产生的低压蒸汽,对换热管加热,由控制器控制热介质温度,经过流量控制使监测挂片换热器得到一定压力的热流体,从而保证热源的稳定。

(3)挂片室采用不锈钢材质,封盖为铝合金材质,拆卸方便。

(4)各仪表探头对循环水进行在线监测,监测系统可直接从监测挂片换热器上采集数据,然后再进行数据处理。PLC对数据处理后,可上传到DCS,对加药系统实现联锁控制。

监测挂片换热器安装要求:

(1)监测挂片换热器应尽可能布置在循环水泵房附近,以缩短管线;进入监测挂片换热器的冷却水,应采用经冷却塔冷却后的循环供水,出口的冷却水要返回循环水池中,不能就地排放。

(2)监测挂片换热器应安装在循环冷却水旁路上,管路宜采用可拆卸的镀锌管连接,旁路安装可以把监测装置从循环水系统中隔离开,试验周期可根据试验要求确定;同时还可配置远传流量计,实现电动调节阀与水流量联锁控制,保证循环水流量稳定。

3.7 现场控制柜

现场控制柜主要用于显示阻垢缓蚀药剂浓度、ORP值、电导率值、pH值、浊度、总磷值、浓缩倍数、污垢热阻值、腐蚀速率、监测挂片器流量值、计量泵的运行状况、药剂罐、硫酸罐的液位等相关参数,同时也可进行相关参数的修改和设定。

4 自控系统应用[1-2]

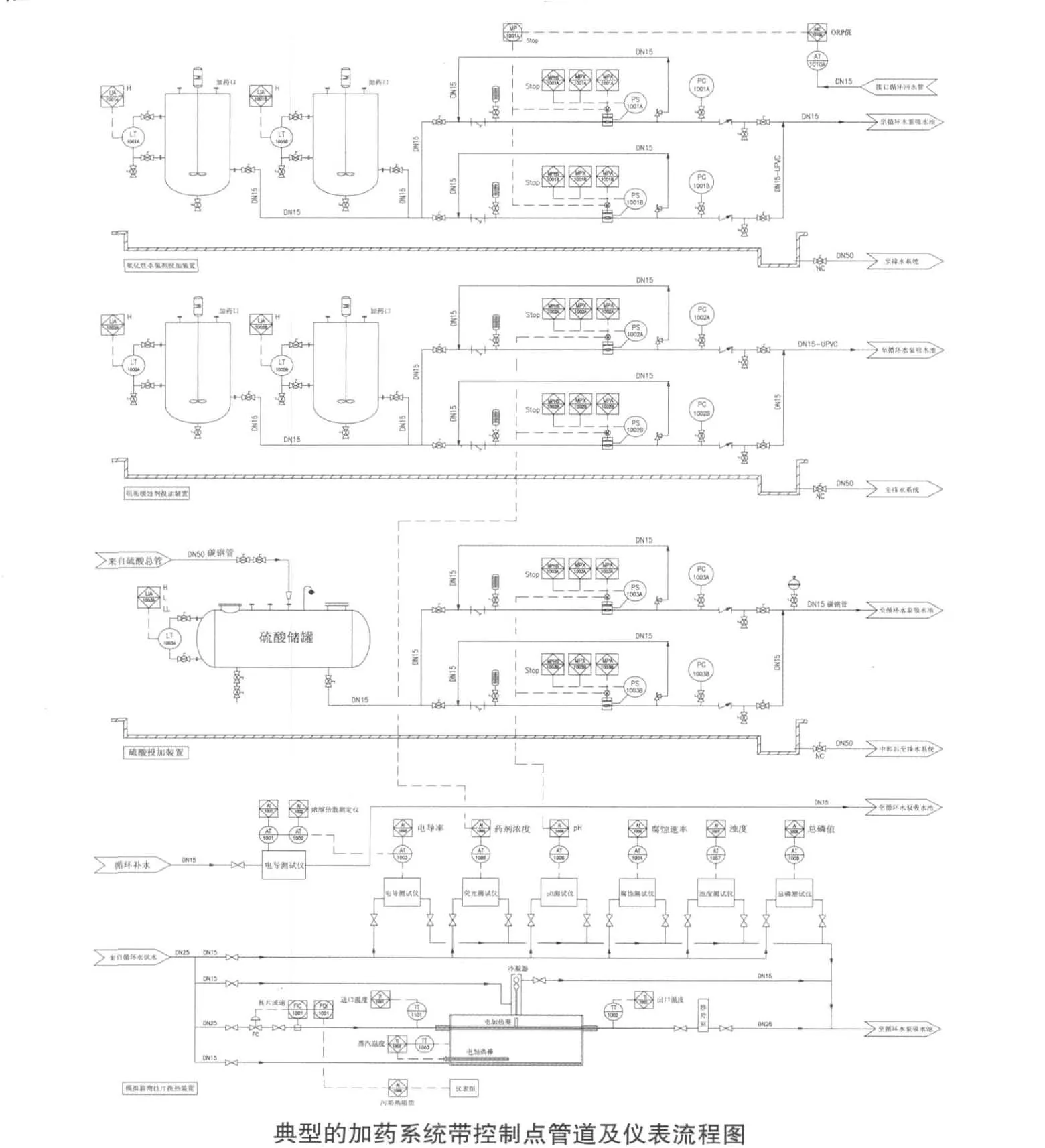

化学加药是循环冷却水水质处理的保障,为了及时掌握药剂的处理效果,确保加药装置安全、可靠的运行,在设备运行状态监控、水质处理指标与药剂投加量控制等方面,都进行了大量自控系统的应用,典型的加药系统带控制点管道及仪表流程图如下:

5 结束语

客观分析循环冷却水系统存在的各种危害,正确筛选加药系统药剂,精心配置加药系统设备,合理选择加药系统监控参数,通过化学加药处理,确保为生产各装置提供合格的优质的循环冷却水。

[1] 中华人民共和国国家标准.《工业循环水冷却设计规范》(GB50050-2007).中国计划出版社, 2008.

[2] 中国石油化工总公司行业标准.《石油化工企业循环水场设计规范》(SH3016-1990).中国石油化工总公司, 1990.