分程控制在润滑油加氢及蒸馏装置的不同方案

2011-02-27季映羽

季映羽

(上海高桥捷派克石化工程建设有限公司,上海 201208)

分程控制系统是一个控制器控制两个或两个以上的控制阀,而每个控制阀根据工艺需要在控制器输出的一段或多段信号范围内动作,在不同区间内的信号驱动不同的控制阀或对同一控制阀作不同方向的控制系统。它适用于控制精度要求高、控制范围大和双向单向控制等场合。本文介绍分程控制系统在润滑油加氢及蒸馏装置中的应用。

1 润滑油加氢装置的应用

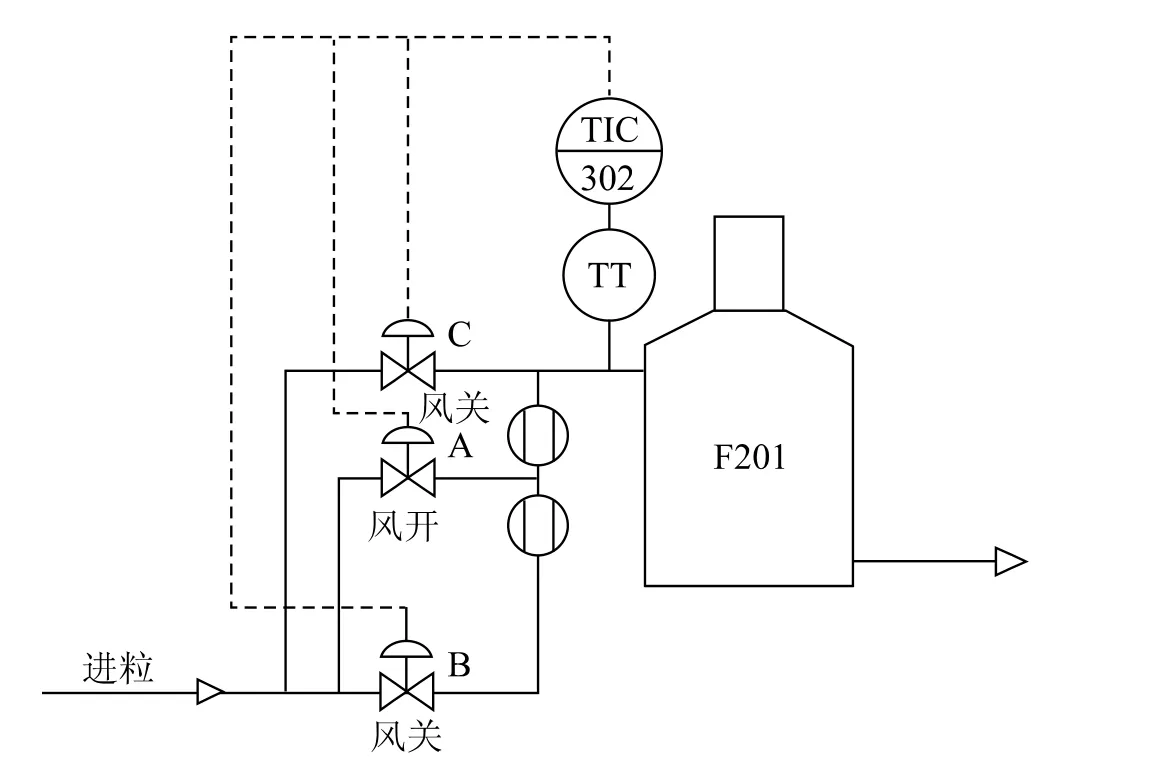

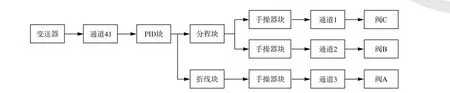

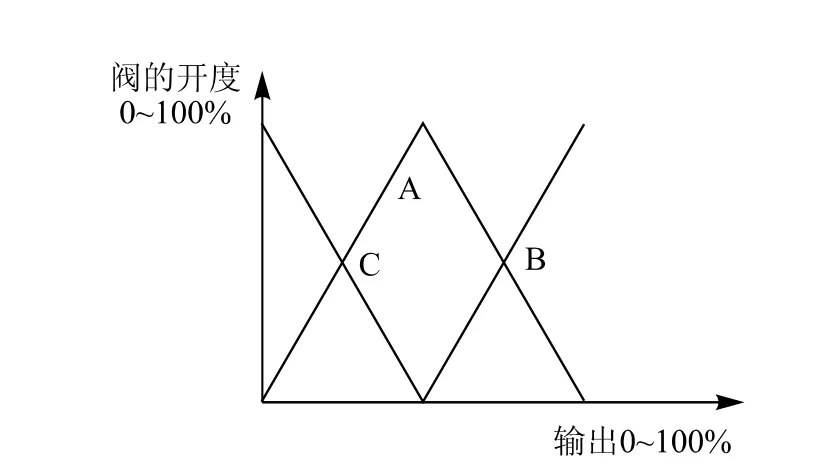

在如图1所示润滑油加氢装置中,F201异构脱蜡反应加热炉的进料分为三路,分别由炉管温度TIC302来控制,当输出为0~50%时,即TC302温度下降,C阀逐步关闭,A阀逐步打开,一部分的原料进入一次换热,吸取更多的热量,直到输出值为50%时,所有的原料都经过一个换热器,当输出值大于50%时,A阀逐步关闭,B阀逐步打开,一部分原料进入二次换热,直到输出值为100%时,原料全部经过两个换热器,达到进料取热最大。这里用到了三分程的控制,起到了精细控制的目的。由于三分程的特殊性,在组态时,A阀用到了折线模块对输出信号进行处理,设定(X1,Y1)=(0,100);(X2,Y2)=(50,0);(X3,Y3)=(100,100),从而使A阀达到如图2的控制效果;对于B、C阀的动作,是直接对输入进行处理,这样可以省去两个折线模块,节省资源,如图3所示。

图1 炉管温度分程控制系统图

图2 折线模块系统图

图3 A、B、C分程控制阀动作图

2 蒸馏装置中的应用

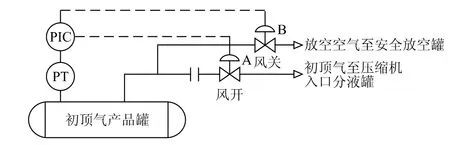

在新蒸馏装置设计中, 根据工艺特殊性,分程控制所起到的作用各异。在初顶成品罐的压力控制中,体现分程控制增强的控制能力。如图4所示,初顶成品罐的压力分别控制放空阀B和初顶气出料阀A,当输出值在50~100%时,逐渐开启A阀,将初顶气送至压缩机入口分液罐;当压力未能降到设定值时,即输出值在0~50%,开启B阀,将放空空气送至安全放空罐中,从而有效降低较高的罐内压力,分程控制在这里起到了扩大控制阀的可调范围并大大改善控制品质的作用。从安全角度考虑,事故状态下,放空阀必须是打开的,所以B阀是气关阀;而将初顶气送至压缩机的控制阀必须是关闭,所以A阀为气开阀,以确保装置安全性。

图4 初顶成品罐压力分程控制系统

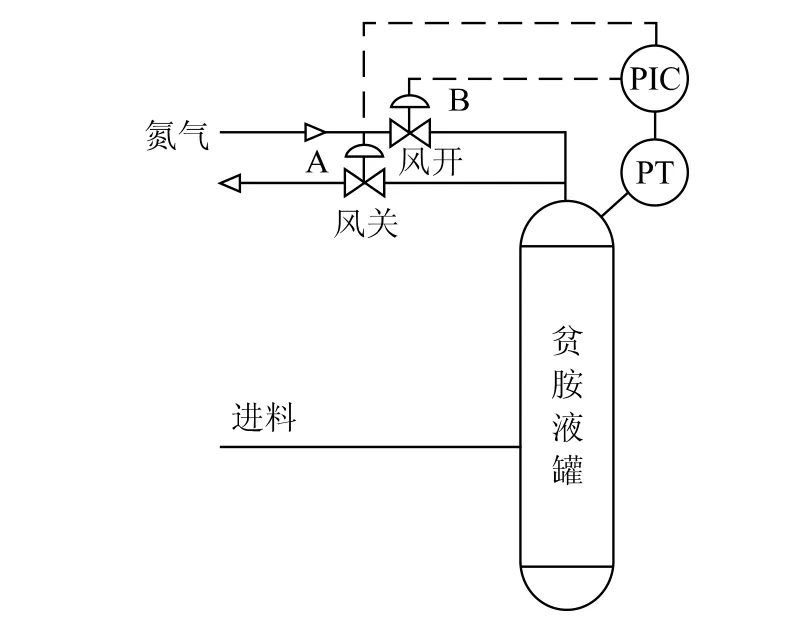

3 贫胺液罐装置中的应用

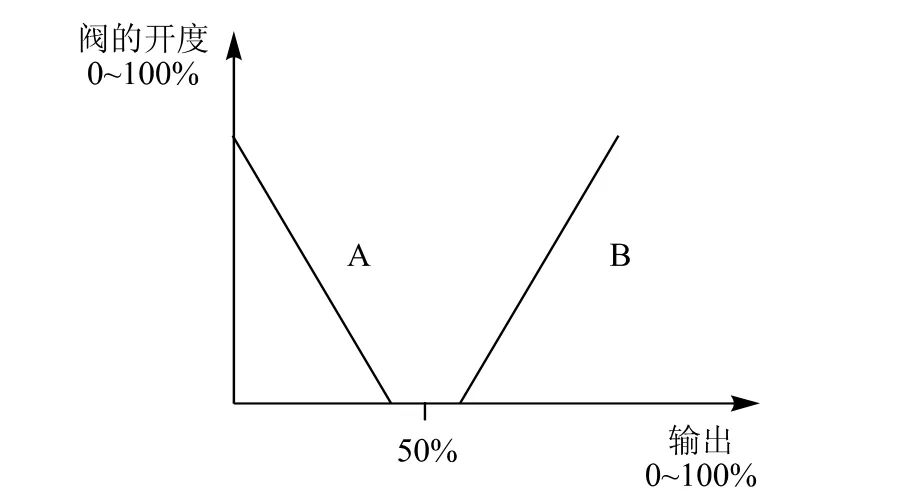

新蒸馏贫胺液罐的压力分别控制氮气的进气阀B和排气阀A,氮气的作用是稳定罐内压力并达到工艺的设计要求,而进料流量的波动影响到罐内的压力,如图5所示,当压力低于设定值时,则打开进气阀,关闭排气阀;当压力高于设定值时,则打开排气阀,关闭进气阀。从安全角度考虑,进气阀在事故状态下,应该关闭,所以选用气开阀;而排气阀正好相反,选用了气关阀。这里,分程控制体现了双向控制性,能够满足贫胺液罐对于压力的特殊要求,满足其正常生产和事故状态下的稳定性和安全性,使之能够有较好的控制质量。然而,我们可以发现在双向控制中,假设压力一直在50%附近波动,为了保证罐内压力的稳定性,势必会造成A、B阀不断地开关,迫使氮气不断地进出,大大增加了氮气的消耗量,快速降低阀门的使用寿命,提高了生产成本。为此,可如图6所示,设置死区,防止出现上述问题。

图5 贫胺液罐分程控制系统图

图6 分程控制死区设置动作图