制药设备预防性维护保养研究

2011-02-27邓萍梁毅

邓萍 梁毅

(中国药科大学国际医药商学院,江苏南京 210009)

1 导言

目前,我国药品生产企业使用的制药设备基本上是连续工作的流程作业设备或自动化流水生产设备,如果一部分设备发生了故障,就会造成全面停产,造成很大损失;但设备的维护、保养的管理体制与生产技术水平却不适应,仍然停留在传统的维修管理阶段。大多数制药企业在建立生产作业线时,较少考虑设备的维护修理,或由于生产紧张没有对设备进行充分维护,导致设备失修、劣化严重、突发故障频繁,对生产以及设备的精度、寿命造成严重的影响,进而影响产品质量。因此,选择一种适当的设备维护保养方法,对减少设备故障的发生,提高生产效益和生产系统的稳定性,保证药品质量具有重要意义。

1.1 相关规范

我国《药品生产质量管理规范》对制药设备的维护和维修管理做出了明确的要求:“应制订设备的预防性维护计划和操作规程。”美国cGMP也规定:“每隔一定时间,应对设备与工具进行清洁、保养和消毒,防止出现故障与污染,影响药品的安全性、均一性、效价或含量、质量或纯度。”

1.2 设备维修方式

设备的维修管理方式经历了从“事后维修”、“预防维修”到“改善维修”的发展。

事后维修也称故障维修,是在设备运行至出现故障或在定期检查发现缺陷时所进行的非计划性维修,维修的目的是消除故障。这种维修方式适用于故障后果不严重、故障影响的范围仅局限于设备本身的简单设备。

预防维修,是指根据设备的运转周期和使用频率,提前进行设备状况确认,在故障发生前有计划地进行一系列的维修工作,将故障消灭在萌芽状态,使设备始终保持良好的运行状态。

改善维修,是指不断地利用先进的工艺方法和技术,对设备局部结构或部分系统进行改造或改良性维护,以消除设备的某些缺陷和先天不足,提高设备的可靠性及维修性,提高设备的利用率。

在以上三种维修方式中,以预防维修最为常见。而预防维修又分为周期性预防维修和状态维修两种方式。国内外学者已应用很多方法对设备的预防维修问题进行了研究。

2 周期性预防维修研究

目前我国药品生产企业多采用强制性周期性检修来进行设备的预防性维护。这种方法是根据设备磨损规律和零件的使用寿命,规定检修日期、类别和内容,到了规定的检修时间严格按计划进行检修。但是,由于设备的生产环境不同,使用情况不同,检修周期常常不一定切合实际,往往会出现一些设备不能及时得到维修而造成“失修”,使事后维修量增加,另一些设备因进行了不应进行的修理而使得—些零部件过早报废,甚至可能造成进一步故障隐患。因此,应针对具体的设备,根据其使用及故障规律,按一定的原则确定最佳预防维修周期。

2.1 相关定义

可靠度R,是指设备在规定条件下和规定时间内完成规定功能的概率。显然,规定的时间越短,设备完成规定功能的可能性越大;反之,规定的时间越长,设备完成规定功能的可能性就越小。因此,可靠度与时间有关,通常记为R(t),也称可靠度函数。

累积失效概率F(t),是产品在规定条件下和规定时间内发生失效的概率,也称为不可靠度。它与可靠度有如下关系:F(t)=1- R(t)。

失效率λ,是指工作到某一时刻尚未失效的设备,在该时刻后,单位时间内发生失效的概率。它也是时间t的函数,故也记为λ(t),称为失效率函数。其计算公式如下:

2.2 确定最佳预防维修周期模型研究

判断维修周期是否最优,通常有以下两个准则:一是总维修费用最低,二是维修周期内设备的可用度最大。

针对各类设备的预防维修周期的研究有很多,不同之处主要集中在数学模型的建立上。根据上述两个准则,我们选择以下两种模型进行最佳预防维修周期的研究:①按总维修费用最低原则确定最佳预防维修周期的模型;②按可用度最大原则确定最佳预防维修周期的模型。

2.2.1 按总维修费用最低原则确定最佳预防维修周期的模型

预防维修是定期维修,但不能保证没到维修期绝对不发生故障。一旦发生故障就要进行事后维修。而事后维修有时是对故障设备进行处理修复,有时是对零部件进行更新更换,所以,预防维修就有修理型预防维修和更新型预防维修之分[1]。

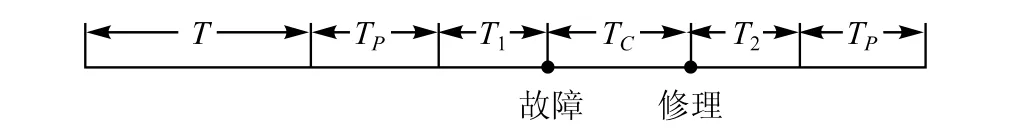

图1 修理型预防维修周期

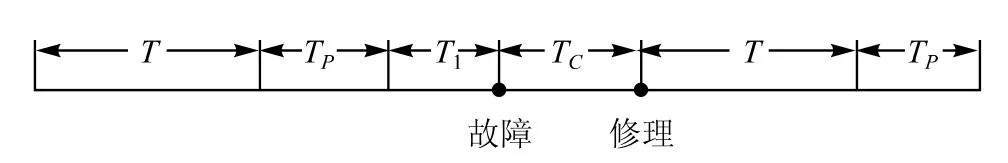

图2 更新型预防维修周期

图1,2中T为预防维修间隔周期,TP是预防维修时间。系统工作了T时间进行预防维修,维修时间TP,修复后继续工作。如果工作到T1(T1<T)时系统出现故障,即还未到预防维修时间即出现故障,如果采用修理型维修,修理时间TC,修复后继续工作T2时间,则这一阶段实际工作时间为T1+T2,当T2=T-T1时即应进行下一次预防维修;如果工作到T1时采用更新型维修,由于更换了零部件,则维修后需要重新计算系统工作时间,当经过T时间后再进行下一次预防维修。

制药企业经常使用总维修费用最低原则制定最佳维修间隔时间。系统总维修费用包括预防维修费用CP和事后维修费用CC(包括故障维修费和在制品损失费用)。以下分修理型预防维修和更新型预防维修两种情况分别求算最佳预防维修周期。

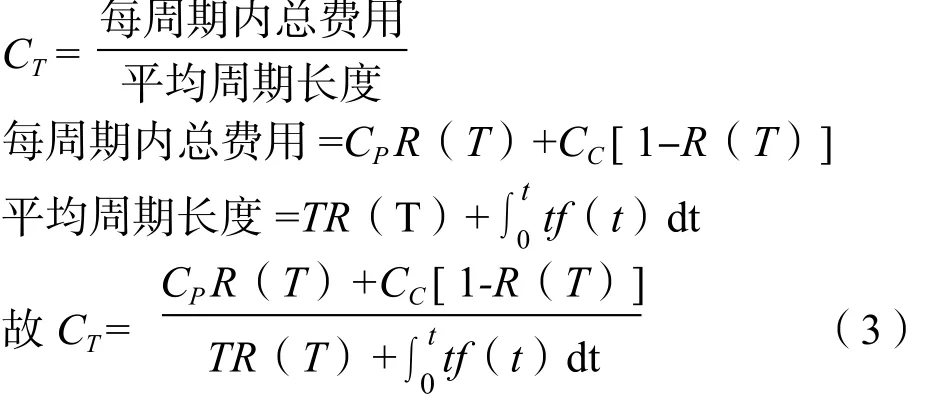

2.2.1.1 修理型预防维修的最佳预防维修周期单位工作时间内用于设备维修的总费用为:

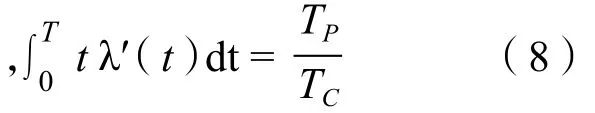

则最佳维修周期T满足方程[1]:

如果λ(t)、CP和CC已知,则可由(2)式求得总费用最小时的最佳预防维修周期T。

2.2.1.2 更新型预防维修的最佳预防维修周期

单位工作时间内用于设备维修的总费用为:

则最佳维修间隔周期T满足方程[1]:

如果TP、TC、CP、CC以及λ(t)已知,可由(4)式求得总费用最小时的最佳预防周期T。

2.2.2 按可用度最大原则确定最佳预防维修周期的模型

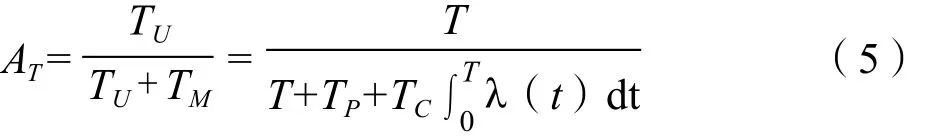

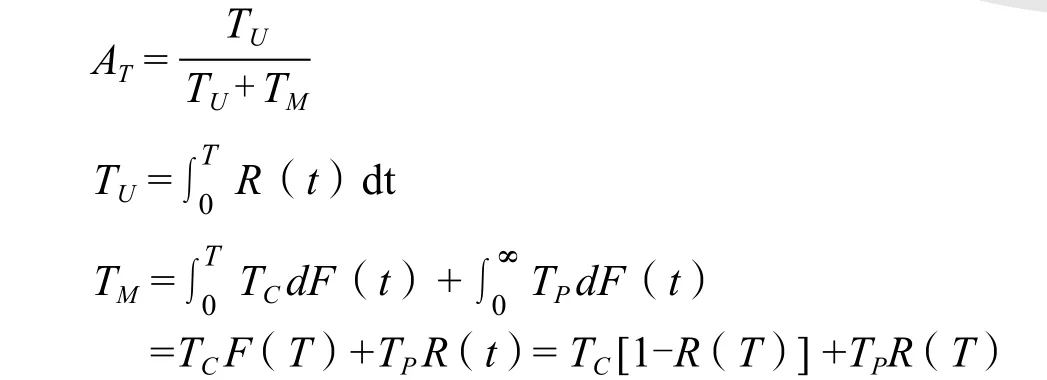

设备的可用性指设备在规定条件下,在时刻t能完成规定功能的概率。可用度是可用性的概率度量。可用度基本公式表示为:

其中,TU表示一个周期内设备正常工作时间,TM是一个周期内设备不能正常工作的时间(包括故障时间和检查时间)。

同2.2.1,将设备维修情况分为修理型事后维修和更新型事后维修。

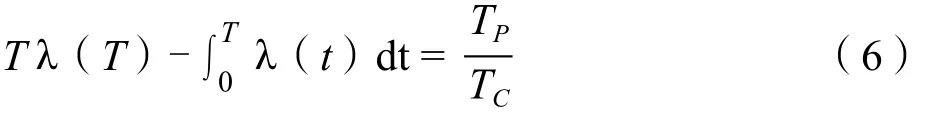

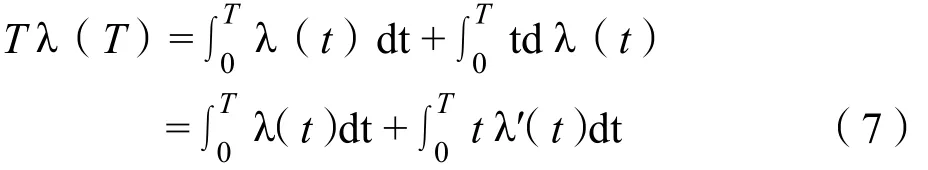

2.2.2.1 修理型预防维修的最佳预防维修周期一个周期内设备的可达可用度为:

当可达可用度最大时,维修周期T为最佳。对上式求导,且令dAT/ dt = 0,最后可得:

根据分部积分公式得:

如果TP、TC以及λ(t)已知,可由(8)式求得可用度最大时的最佳预防周期T。

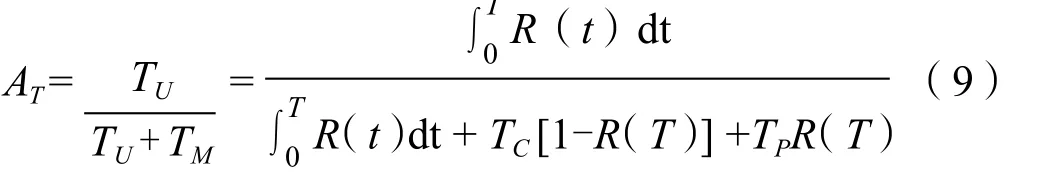

2.2.2.2 更新型预防维修的最佳预防维修周期

一个周期内设备的可达可用度为:

因此,

对(9)式求导,且令dAT/ dt = 0,最后可得[2]:

如果TP、TC、R(t)以及λ(t)已知,可由(10)式求得可用度最大时的最佳预防周期T。

2.3 周期性预防维修的局限性

周期性预防维修虽然在预防设备故障方面起到重要作用,但也存在问题,具体表现如下:

(1)计划维修造成零部件的不必要更换,有些原来磨合得很好的零部件被拆卸,有些部件在拆卸中损坏,产生过度维修;

(2)维修缺乏针对性,不能对症下药,不论设备状态如何都按计划进行维修,造成物料的浪费;

(3)周期性检修造成大面积的停机,在相当程度上影响了生产;

(4)使维修保养人员技能单一,劳动力资源浪费严重。

3 状态维修研究

状态维修也称视情维修或预知维修,是指通过状态监测和故障诊断技术所得到的信息,在设备故障发生之前进行的适时适量有针对性的维修。通常在不拆卸设备的情况下,借助仪器仪表对设备的潜在故障进行连续或周期性的跟踪监测,通过监测数据发现故障迹象,确定设备维修时间和内容,预测设备故障,采取维修措施,把故障消灭在萌芽状态,使维修工作有的放矢[3]。

状态维修的理论基础基于这样一种事实:故障的发生不是瞬时的,故障的发生和发展必定有征兆可寻,如果能在故障发生之前找到异常现象,就有可能采取措施预防故障发生或避免出现故障后果。

3.1 状态维修的优点

与周期性预防维修相比,状态维修具有一定优势:

(1)防止过度维修和欠维修。根据设备状态采取维修措施,能有效避免零部件不必要的拆卸和更替,同时能避免设备状况已经恶化还没有采取维修措施的情况发生。

(2)减少物料的浪费。状态维修具有针对性,克服了周期性维修造成的物料浪费。

(3)对生产造成的影响小。

3.2 状态维修实施方法

我们在进行状态维修时,首先通过设备状态监测,判断设备有无异常,在此基础上,通过设备故障诊断,分析故障的性质、类别、发生部位、程度、产生原因和发展趋势,进而决定下一步措施,最大限度的保证设备的正常运行。

3.2.1 设备状态监测

设备状态监测,是对运转中的设备整体或其零部件的技术状态进行检查鉴定,以判断其运转是否正常,有无异常与劣化征兆,或对异常情况进行追踪,预测其劣化趋势,确定其劣化及磨损程度。状态监测方法按监测手段可分为两类:

(1)主观型状态监测:由设备检修人员凭感官感觉和技术经验对设备的状态进行检查和判断。

(2)客观型状态监测:由设备检修人员利用各种监测仪器直接对设备关键部位进行定期、间断或连续监测,以获得设备技术状态(如:磨损、温度、振动、噪音、压力等)变化的图像、参数等确切信息。是一种能精确测定劣化数据和故障信息的方法。

实施状态监测时,应尽可能采用客观监测法。一般情况下,使用一些简易方法是可以达到客观监测的效果的。但是,为能在不停机和不拆卸设备的情况下取得精确的检测参数和信息,就需要购买一些专门的检测仪器和装置,其中有些仪器装置的价值比较昂贵。因此,在选择监测方法时,必须从技术与经济两个方面进行综合考虑,确定监测方法。一般地说,对以下四种设备应考虑采用客观监测方法:

(1)发生故障时对整个系统影响大的设备,特别是自动化流水生产线和联动设备;

(2)必须确保安全性能的设备,如:动能设备;

(3)价格昂贵的大型、精密、稀有设备;

(4)发生故障后修理费用大的或停机造成损失大的设备。

3.2.2 故障诊断技术

故障诊断技术,是依靠先进的传感技术与在线检测技术,采集设备的各种特征动态信息,并对这些信息进行分析和处理,确认设备的异常表现,预测其发展趋势。分析和诊断的主要方法有:

(1)振动和噪声诊断法;

(2)磨损、残留物、泄漏诊断法;

(3)温度、压力、流量和功率变化诊断法;

(4)应变裂纹及声发射诊断法。

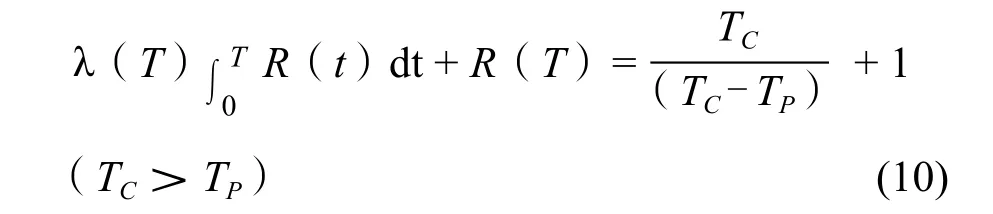

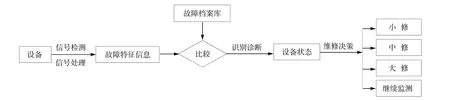

故障诊断的一般实施步骤如图3所示:

具体操作步骤如下:

图3 故障诊断实施步骤

(1)故障档案库的建立。建立与各类故障对应的特征信息模式或标准数据库,具体内容包括用于各类故障判断的参数的标准数值和各种标准图像。

(2)信号检测。通过传感器、仪表、记录装置,采集设备状态信号,并放大转换成可用于分析诊断的信息,输出并记录储存。

(3)信号处理。在一些复杂的系统中,检测获得的信号不能直接反映设备状态,而需要进行进一步处理,排除或削弱噪声干扰,提取有用信号,从而获得可用信息。

(4)识别诊断。将故障特征信息与故障档案库中的已知数据对比,利用相应的判断原则,判定设备当前状态;如果设备被判定为有故障,对故障发生的原因、部位等进行进一步分析;利用有关预测技术,对设备状态发展趋势作出估计,预测设备还能正常工作多久。

(5)维修决策。根据诊断和预测结果,决定将要采取的措施。如果确定维修,决定维修的时间、方法等。

4 结语

周期性预防维修和状态维修相比传统的定期维修方式,在保障设备可靠运行、减少设备突发故障、延长设备使用寿命等方面有很大优势,使药品生产更能符合GMP要求,保证了药品的质量。企业选择周期性预防维修还是状态维修,则需要进行成本和效果的权衡,根据实际情况进行选择最佳维修方式。

[1] 王志斌,薛姣益,王宏睿. 制药设备维修管理系统的研究与开发[J]. 机械制造, 2009(47):79-81.

[2] 安志萍,赵丽萍,敖琼. 构建预防性维修年龄维修策略模型[J].医疗设备信息, 2007(22):101-104.

[3] 曾明星,贺运初,肖冰果. 基于点检制的设备状态维修探讨[J].重庆科技学院学报, 2007(3):73-74.