中药生产线中还有很多节能的潜力

2011-02-27沈善明

沈善明

(上海三明蒸发干燥研究所,上海 200232)

1 概述

中药生产线一般由提取、蒸发浓缩和浸膏干燥组成(没食子酸生产前段流程相同),在前道提取过程中都加入大量的水作提取溶剂,然后在后道蒸发和干燥过程中,需要将前面加入的水全部通过蒸发和干燥予以去除。水在生产过程中一进一出要消耗大量的热量。之外,溶剂进水加热和保持必要的提取操作温度,也要消耗不少热量。

为了节能,蒸发浓缩已采用节能的二效或三效蒸发器。可是对于提取和干燥,绝大多数中药生产线仍按头痛医头的办法处理。哪里需要加热就用生蒸汽加热哪里。现时大多数多能提取罐用工厂生蒸汽加热,在开始加热时不加节制地开启阀门,到停止提取时又卡死蒸汽阀门,这种间歇式提取方法用汽量很不稳定,对工厂的蒸汽管网稳定性很不利。许多带热敏性的浸膏干燥方法还处于五花八门状态,大部分采用蒸汽加热烘箱干燥,部分采用真空干燥箱,为了取得≤100℃热源,往往特意用工厂饱和水蒸汽去制造≤100℃的热水。喷雾干燥需要高温度热空气,还需要在蒸汽加热后再电加热接力,使热效率本已很低的喷雾干燥在热空气加热上变得很复杂。

在实际的许多中药生产线中,提取不主张高温提取,如:五倍子或塔拉提取温度≤50℃。干燥更因产品热敏性而需要50~80℃低温干燥。而提取的加热和保温都直接采用工厂生蒸汽作热源,低温真空干燥箱热源当然也用生蒸汽,结果很容易产生局部过热而影响产品质量,喷雾干燥进风温度较高,往往因浸膏中含糖而产生严重的粘壁问题。

2 生产线中既有低温蒸汽余热又需要低温蒸汽

在中药生产线或没食子生产流程中,提取液的蒸发浓缩要消耗大量热量,在蒸发器的一效和二效蒸发器中产生的饱和水蒸汽中含巨大的蒸汽潜热。虽然二次和三次的蒸汽温度较低,但在中药生产线流程中正好有需要较低温度的蒸汽热源。如提取设备的保温加热,又再如热敏性产品的干燥也需要低温度蒸气热源。而近在咫尺的提取液多效蒸发器中,有多种不同温度的二次或三次饱和水蒸汽余热却视而不见,没有予以利用。如为了需要可以统筹安排专门为提取保温加热及产品干燥,设计一效和二效蒸发器的蒸发压力和蒸汽温度。

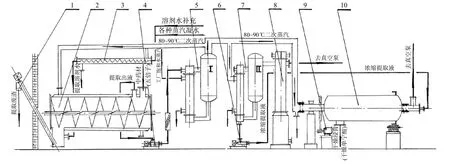

如图1的中药生产线流程(没食子酸前道流程类似)所示,浸膏干燥和提取保温需要80~90℃饱和水蒸汽,多效蒸发器中的一效蒸发器可取80~90℃为蒸发温度,这样就能从一效蒸发器抽出需要量的80~90℃饱和水蒸汽去提取机和浸膏干燥机作热源,冷凝的饱和水蒸汽的凝水仍回提取作提取的溶剂。

无论是中药生产线或没食子酸,提取液的蒸发热量远远大于产品干燥和提取保温需要的热量,只要调控好一效和二效的蒸发量配比,产品干燥和提取保温的所需热量都可从多效蒸发器中抽出,可十分方便地利用低温饱和水蒸汽。

今日中药生产线和没食子酸生产的能耗太大和设备落后有关,如还在进行间歇式提取的多能提取罐,热效率极低但未能为含较多糖分的浸膏干燥,作出高质量高收率的喷雾干燥机等。我认为像还没有在中华人民共和国卫生部颁布的药典中规定了具体生产方法的浸膏干燥,为采用真空低温制粒干燥机[1]提供了条件。该干燥机干燥温度≤60℃,很容易从多效蒸发器中抽出二次或三次饱和水蒸汽作热源。至于提取设备,图中的连续逆流多能提取罐[2],系在多能提取罐体内设一个螺旋,按实际需要的停留时间要求以极慢转速推固体料进行逆流提取。虽然还是多能提取罐,但不再需要间歇抽滤、加水和再加热。既大幅度提高了多能提取罐的效率,又使多能提取罐的加热夹套可进行持续加热保温,为稳定地利用蒸发器的余热蒸汽创造了条件。社会要发展和国家要发展都离不开生产的发展。间歇式多能提取罐对中药发展起过相当重要的作用,但从发展观点看,多能提取罐不是也不可能是中药生产最完美而不能改的一种设备。本篇着重点为节能,利用和改造现有大量多能提取罐成连续逆流多能提取灌,不仅大幅度提高了多能提取罐的容积效率,并大量利用了原多能提取罐的不锈钢,也符合节能减排的原则。

节能型中药(没食子酸)生产线

流程提出采用低温蒸汽加热真空制粒干燥机,首先是产品热敏性需要低温干燥,其次是中药生产线流程中存在低温度的饱和水蒸汽热源。几十年来我们舍近求远,用生蒸汽制取热水和用电加热制造喷雾干燥热空气,其结果都是既增加了能耗,又为此产生大量的温室气体。

节能型中药生产线是按照需要和可能紧密相结合的原则研究制订的,因个人的见识和能力有限,广大中药生产从业人员肯定还有更多更好更切实际的节能创议。希望此短文能起抛砖引玉的作用。

[1] 沈善明. 连续真空管束加热浸膏干燥机[J].医药工程设计, 2009, 30(6):3.

[2] 沈善明. 连续逆流提取罐[J]. 医药工程设计, 2010, 31(2):1.