利用光刻机挡板优化MPW光罩布局

2011-02-26文燕

文 燕

(深圳方正微电子有限公司,广东 深圳,518116)

1 MPW的重要性

集成电路是电子工业的基础,对电子信息产业的发展和国民经济的发展、对产业技术创新能力的提高和现代国防建设等都具有极其重要的意义。集成电路设计业则是集成电路产业链中的核心产业。制约集成电路产业发展的两个重要因素就是设计人才的缺乏和相对昂贵的芯片试制费用。MPW(multiproject-wafer)是将多个具有相同工艺的集成电路设计放在同一圆片上流片[1],流片费用就由参加MPW的项目按芯片面积分担,实验成本仅为原来的5%~10%,极大地降低了产品开发的风险,降低了中小集成电路设计企业起步时的门槛,降低了单次实验流片造成的资源严重浪费。尤其在国内,集成电路起步较晚,要投入很多的科研成本,有大批的中小集成电路设计企业正在起步,需要得到国内foundry厂的大力支持,因而提供合理的光罩布局,降低MPW的成本,满足各客户的要求显得尤为重要。

2 MPW光罩的常规布局

2.1 MPW流程

市场部向设计公司发布收集mask tooling的时间,市场部对mask tooling进行汇总,发送mask tooling给光罩布局部门进行布局,布局完后,数据发给制版厂进行生产,foundry厂收到mask后进行流片生产,芯片制造完成后,给封装测试厂进行切割封装测试,见图1。

2.2 MPW的常规布局

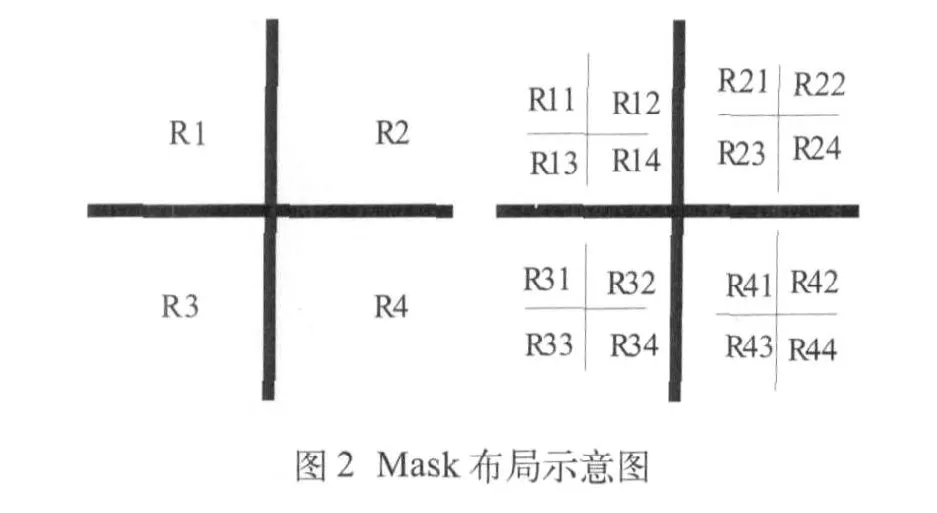

从上面的流程中可以看出,光罩布局是很重要的一环,在考虑布局紧凑的同时,我们需考虑客户要求和切割要求。首先,我们根据客户的芯片大小,设计好mask的尺寸,评估做几合一的版。然后把mask分成几个区域,每一区域里含有很多不同客户的芯片。如可把mask分为四个区域(如图2),这四个区域的长宽可根据如下的公式进行计算(W为这个区域的宽度,H为这个区域的高度)[2]:

当我们在布局时,需考虑划片,因为目前大部分封装测试厂划片时只能沿着直线划片,不能拐弯,所以我们的划片槽要尽量对齐,以免划片时损伤芯片,减少晶圆的流片数。这样区域与区域之中的芯片可调换位置,必要时把芯片转90°。

3 利用光刻机挡板优化布局

国内集成电路的设计还处在起步阶段,各中小集成电路设计公司的要求不一,有些在实验阶段仅需要晶圆,只需测CP,不要封装测试,但给这家客户的晶圆上不能有其他客户的芯片,而且这家客户测完CP后,如果功能很好,可利用此版多流一些片再进行封装测试,而不用重新做版,或者只改变其中的一块版,如Code版,就可变成其他芯片。而常规的布局使我们无法满足这些客户的要求。然而我们利用光刻机挡板[3](用来挡住一部分光,使只有部分光照到mask上)的巧妙设计,可达到这个要求。

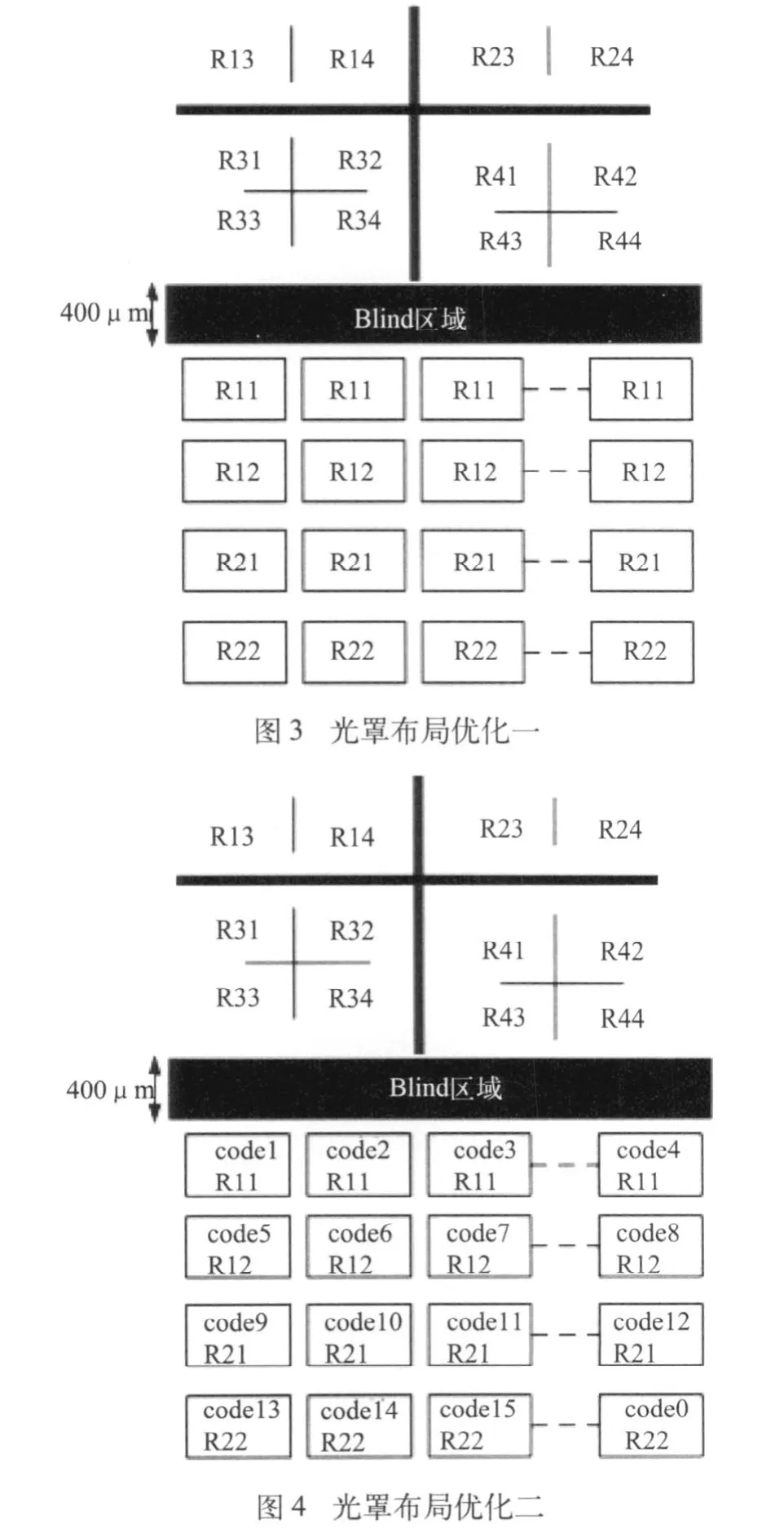

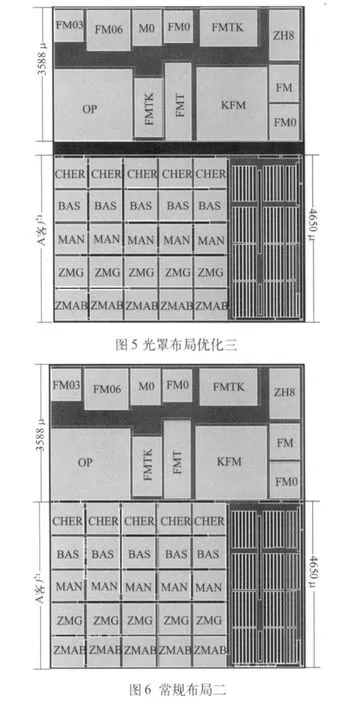

假如A客户(R11,R12,R21,R22)只需晶圆并有可能多次流片,那么我们可利用挡板与其他客户隔开,A客户芯片所排阵列(X×Y)可根据客户所需的芯片数和曝光场的大小来定,示意图见图3。我们在曝光时,把上挡板移到blind区域,下挡板移到shot的下边,只曝光A客户的芯片区,这样流片完的晶圆就只有A客户的芯片,不会把其他客户的芯片透露给A客户,为其他客户做到了很好的保密。然后上挡板移到shot的上边,下挡板移到blind区域,这样就得到了不包括A客户在内的其他客户的芯片。对于带Code的客户,此种布局优越性更明显,如不同的地方可放置不同的Code层(见图4),这样就相当于每一区域都是一颗新的芯片,如需某颗芯片多点可把不同的区域改为相同的Code,如code2用code1代替。

4 实例分析

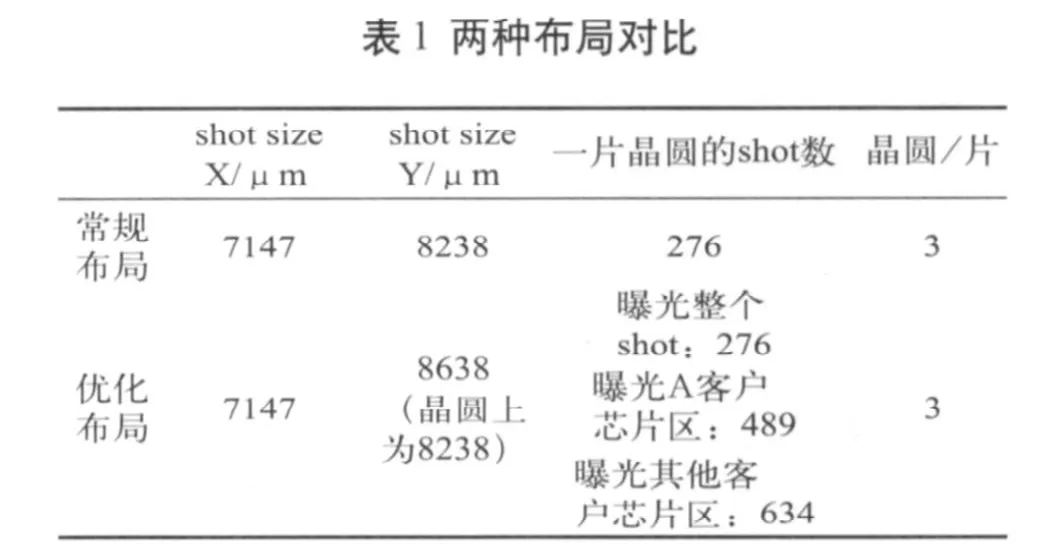

某公司A参与了MPW的项目(此次流片有13家客户),此公司有5颗芯片,而每颗芯片又有5个code,相当于这个公司有25颗芯片须参加MPW,而且此公司不需要封装后的芯片,只需晶圆,此晶圆上只能有A客户的芯片。CP测试完后,如结果满足客户的要求,此公司将利用此版大量流片。根据前面的讨论和客户的要求,考虑到目前国内的划片一般只能沿直线进行,所以进行如下的布局,如图5,而图6不能满足A客户的要求。考虑到划片情况,两种布局需三片晶圆。对于I9尼康机,0.5μm工艺最大的曝光区域为22mm(按15cm版算),此次可做四合一的版。灰色区域是客户的芯片区(每颗芯片需要200颗),其他区域可划掉。一片晶圆的shot数可这样计算(shot大小见表1,在曝光时blind区域可通过光刻机档板的移动不曝在晶圆上,所以这两种布局在晶圆上整个shot的大小是相同的):

3.14×(75-3)×(75-3)/7.147×8.238≈276;

3.14×(75-3)×(75-3)/7.147×4.65≈489;

3.14×(75-3)×(75-3)/7.147×3.588≈634。

对于光罩布局优化三,一片晶圆只流A客户的芯片,这时曝光场只是blind下方的区域,此片晶圆的shot数为489,比常规布局多了213,只流除A客户以外的其他客户芯片时,曝光场只是blind上方的区域,曝光场缩小了很多,一片晶圆得到的shot数为634,比常规布局多了358,也就是说一片晶圆上有更多的芯片。A家客户CP测试完后,有芯片满足所需功能,于是利用此套mask继续流片,节省一套mask的钱,而一套mask的钱往往占了一次流片费用的大部分。一片晶圆上的芯片增多了,也就意味着单颗芯片的成本降低了,为客户带来了更多的利润。

5 结论

在竞争日益激烈的市场形式下,常规的MPW布局无法满足各客户的要求,也无法最大限度降低开发成本,我们利用光刻机挡板的巧妙设计,把常规的布局分为上下两部分,这样在不增加流片晶圆的情形下,满足了各客户的要求;与此同时还可利用此套版不必重新制版即进行大量流片,为客户降低了很多流片费用,促进了国内中小企业的发展,也为foundry厂赢得客户和市场。

[1]王卉,孙玲玲,郑立,马骏,张晓红. 电子类EDA教学中引入MPW计划的研究与实践[J]. 电气电子教学学报,2005,27(2).

[2]Kahng, Andrew B. Mandoiu, Ion, Xu, Xu, Zelikovsky.Alex Yield-driven multi-project reticle design and wafer dicing. 25th Annual BACUS Symposium on Photomask Technology[J]. 2005, 5992. 1247-1257.

[3]NIKON. Advanced System Operation Training Manual[P].4-6.