基于可控性柱面网壳结构主动控制作动器布置的优化研究

2011-02-13王社良田秀婷代建波

王社良,田秀婷,代建波,赵 祥

(西安建筑科技大学 土木工程学院,西安 710055)

随着建筑对跨度、高度和结构形式的要求,网壳结构以其突出的优点已广泛应用于各种重要的标志性建筑。然而,这类结构通常柔性大、阻尼小、自振频率较低,在动力荷载(如地震和强风)作用下会发生较大的振动变形、构件破坏及一定程度的损伤积累。因此有关网壳结构的抗震及减震问题更显得突出。传统的抗震设计方法依靠结构自身的耗能能力来吸收地震能量,缺乏自我调节能力,而主动控制技术具有智能性、灵活性及减震效果明显等优点。该技术在机械、航空航天和船舶等领域已经取得了广泛应用,而在土木工程中的研究则刚刚起步。设计适应于土木工程结构的主动控制作动器,如何合理地布置作动器以有效的抑制结构振动,以及作动器参数对结构不利因素的控制效果和影响是当前的研究重点[1]。

作动器的性能在很大程度上决定了整个振动控制系统的性能,而作动器的性能主要取决于作动器采用何种驱动材料。超磁致伸缩材料(Giant Magnetostrictive Material,简称为GMM)是一种在外磁化状态改变时,其尺寸会产生显著的变化,去掉外磁场后,又恢复原来尺寸的智能材料,这类材料具有输出力大、应变显著、工作频带宽、响应速度快和驱动电压低等优点。利用GMM性能研制的作动器定位精度高、响应速度快、输出力大、设计相对简单[2],因此在土木工程主动控制中的应用具有良好前景。

1 超磁致伸缩作动器结构设计及性能

1.1 设计原理

GMM作动器就是通过外加磁场使GMM元件发生形变从而产生作动力与位移。励磁绕组提供磁场,磁场的大小可以通过调节电磁铁励磁绕组的电流控制。外加磁场的方向应与GMM元件产生变形的方向一致,当GMM元件中的磁场达到一定值时,元件发生变形。磁场去掉以后,GMM元件基本自动恢复变形。

1.2 GMM作动器总体结构设计

图1是本次试验的GMM作动器的总体结构示意图与制造好的实物图。此GMM作动器包括外套、探测线圈、偏置线圈、激励线圈、线圈骨架、GMM元件、作动杆、连接杆、预压碟簧和调节螺母等。通电后偏置线圈、激励线圈提供叠加磁场,单层探测线圈用于测量磁场的大小。GMM元件在非工作状态时就通过伸长方向上的碟簧加一足够大的反力,可起到预紧及增加位移输出量的作用。当激励线圈通以电流信号时产生磁场,GMM元件产生伸长变化且伸长效应通过作动杆输出给作动对象,断掉电流信号后磁场消失,GMM元件恢复原来形状,完成此作动器的作动效应。

图1 GMM作动杆总体结构示意图及实物图Fig.1 GMM actuator general structure schematic and real object

1.3 GMM作动器输出性能测试

通过电脑式伺服控制多功能力学试验机对制作的GMM作动杆进行了输出性能测试,如图2和图3所示。通过对不同预压力作用下GMM作动杆的输出特性研究发现,该 GMM做动杆在6MPa下能同时达到最大位移和最大力的输出。位移输出在0.2A ~ 1.0A 线性度较好,3.0A以后磁致伸缩量基本趋于饱和值。输出力则在整体上呈线性增长。如图4和图 5所示。

2 基于遗传算法的作动器位置优化

在主动控制中作动器的结构形式以及配置方案不仅对控制效果有着重要的影响,而且直接决定了结构控制系统的稳定性、可控性、以及控制的有效性。作动器位置合理布置可以在较小耗能情况下达到较好的控制效果;反之,不合理的布置会产生控制系统的硬件成本增加、复杂性增加、控制效果降低等弊端,甚至会导致系统不稳定[3]。作动器的优化位置本质上是选择合适的优化算法使得某一指标函数取得全局最优[4]。

遗传算法是模拟自然界中生物进化过程发展起来的随机全局搜索和优化方法,是一种高效、并行、全局搜索的方法。它使用适者生存的原则,在潜在的解决方案种群中逐次产生一个近似最优的方案[5]。遗传算法主要包括优化参数编码、初始种群的确定和遗传操作三个步骤。

2.1 柱面网壳结构模型

杆件加入作动器后有限元动力模型为:

其中:Me,Ke,De分别为单元质量矩阵、刚度矩阵、耦合刚度矩阵。

为了简化推导柱面网壳结构的动力学方程,做以下假设:(1)结构振动完全处于弹性范围内。(2)结构的振动模态不发生不耦合。受控结构的动力学方程可表示为[6]:

不考虑外扰力的作用,对于实际的物理模型,低阶模态相比高阶模态显得更加重要,为降低模型维数我们做模态截断处理,即保留低阶模态,忽略高阶模态。只考虑控制系统前nc阶主模态。根据模态叠加原理:

其中:[φ]c={φ1,…,φnc}为前nc阶控制模态的特征向量矩阵,{p}为模态坐标向量。

其中:pi为第i个模态坐标,ωi为第i阶固有频率,ξi为第i个模态的阻尼比,{fi}为模态控制力向量。

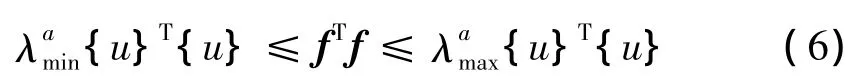

2.2 优化准则

如果作动器的布置位置可以保证产生最大的模态控制力,则可保证作动效率也就是可控性较高,这个位置就是最优的位置。

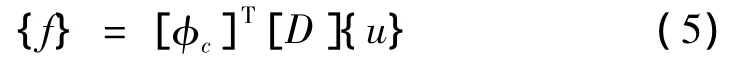

令B=[φc]T[D],由式(5)可以得到:

其中:A=BTB为正定对称矩阵。

可以证明如下不等式成立[7]

从式(6)可以看出,如果A的所有特征值均集中分布且很大,则可以保证系统作动效率较高。这样就可以定义一个作动器位置优化准则[8]。

优化准则乘积前一项考虑了A所有的特征值的算术平均值,后一项考虑了A所有特征值的几何平均值,两项乘积最大可以保证A所有特征值分布集中且最大。在提高作动效率的同时还可以保证各个作动器的控制作用更加均衡。

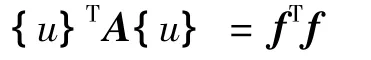

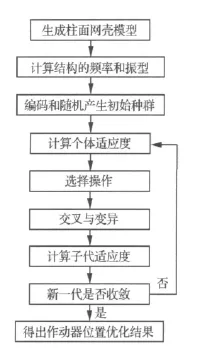

图6 遗传算法优化流程图Fig.6 Flow chart of genetic algorithm optimization

2.3 优化步骤

柱面网壳结构作动器位置遗传算法优化流程见图6。

(1)编码和初始种群:采用二进制码对个体编码。用网架结构的杆件总数r来代表作动器可能布置的位置,若基因值为1,表示作动器放置在相应的位置,若基因值为0,表示相应位置没有布置作动器。通过随机方法生成初始种群。

(2)计算适应度:选择个体目标函数的值作为其适应度,适应度值的大小决定了个体生存的机会。

(3)选择操作:是对群体中的个体进行优胜劣汰操作的过程。根据各个个体适应度值,按照一定规则使适应度较高的个体复制到下一代。这使群体中个体的适应度值不断接近最优解。

(4)交叉操作:采用多断点交叉法产生新的后代,每个基因对应一个优化位置信息。设交叉概率为pc,初始种群大小为pop,则随机选择出n=round(pop×pc/2)对染色体作为双亲。

(5)变异操作:交叉可以扩大搜索空间,有效防止未成熟的收敛而陷入局部最优解。设变异概率为pm,对每一个基因,随机产生一个[0,1]之间均匀分布的数a,若a≥pm,则该基因进行变异操作。

对于一般的遗传算法而言,运行参数的取值范围为:初始种群的大小pop取10~100,交叉概率pc取0.4~0.99,变异概率pm取0.000 1 ~0.1。

3 算例分析

3.1 柱面网壳模型

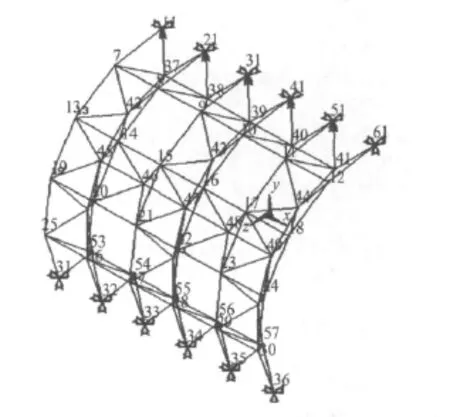

一正放四角锥双层柱面网壳,跨度B=38 m,长度L=40 m,矢跨比F/B=2/7,周边固定。杆件钢材为Q235,弹性模量为 2.1 ×106N/m2,泊松比为 0.3,密度为7 800 kg/m3。结构共有57个节点,158根杆件,共12个支座,如图7所示。

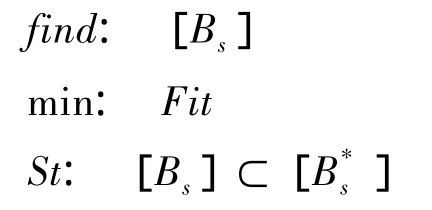

3.2 优化模型

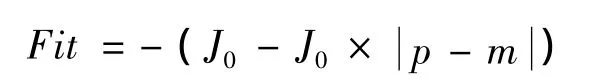

利用MATLAB软件建立优化模型,进行遗传算法进行优化时,只能求得适应度函数的最小值,须对上面求得的性能指标进行调整,从而得到适应度函数[9]:

图7 柱面网壳有限元模型Fig.7 Cylindrical shells structure finite element model

其中:J0为调整前的适应度值,p为当前布置的作动器数目,m为预期布置的作动器数目数学模型:

3.3 作动器优化

本算例分别选取 10、20、30、40、50、70、90、110、130、158个作动器情况,结合遗传算法,分别进行位置优化。遗传算法中的参数设置选择如下:初始种群的大小pop取50个,最大代数取200代,交叉概率pc取0.8,变异概率pm取 0.01。

根据柱面网壳的特点和ANSYS的分析,在地震作用下结构的最大位移发生在跨中附近。本算例在结构中输入的是一条400 gal的x方向EL-CENTRO波,根据柱面网壳的特点,在受到x方向地震波的时候,结构中的节点x方向位移最大,z方向次之,故选取13节点x方向位移在不同作动器数目布置下的控制效果进行对比,从而对作动器的数目进行初步确定。

为了对比结构在布置作动器和未布置作动器两种情况下结构在外部激励作用下的反应控制效果,引入一个控制效果系数β:

其中:X未为未布置作动器时的结构反应,X有为布置作动器时的结构反应。

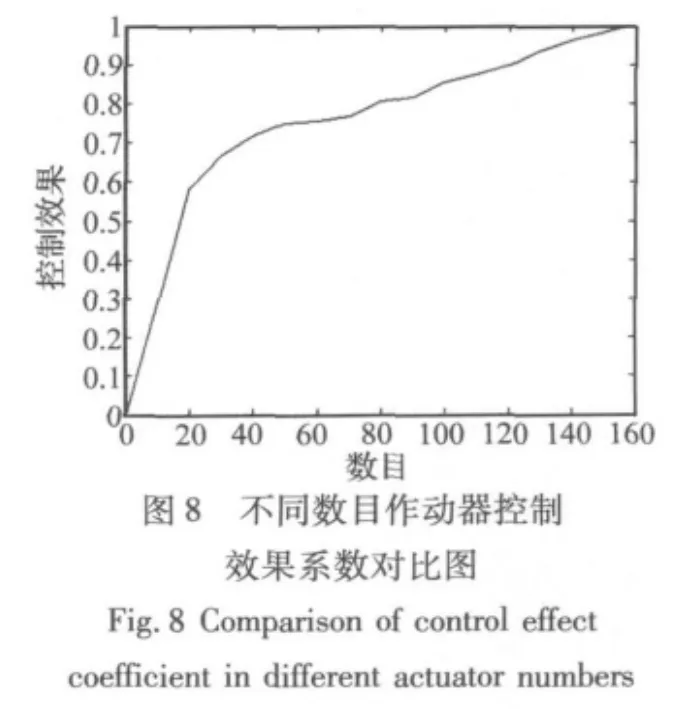

图8为结构13节点x方向位移在不同数目作动器下控制效果的对比。从图8可以看出:通过布置不同数目的作动器,对结构中13节点均起到控制效果。随着作动器数目增加,对13节点x方向的控制效果越好。作动器数目较少时,增加作动器数量对控制效果提高比较大,当增加到一定数目,增加作动器数量对控制效果的提高较为缓慢。综合考虑控制效果、硬件成本、系统复杂性以及稳定性,结构上布置40个作动器较为适宜。

选取布置40个作动器情况,结合遗传算法进行位置优化设计,作动器位置优化结果见表1位置优化结果表明:由于柱面网壳结构是完全对称的,作动器的位置多对称集中在结构的两端,也就是结构各阶振型变形最大的地方。从具体布置位置来看,作动器位置主要集中在斜腹杆件,其次是上、下弦杆件,并主要布置在上弦纵向杆件和下弦横向杆件。

表1 40个作动器位置优化结果Tab.1 location optimization results of 40 actuators

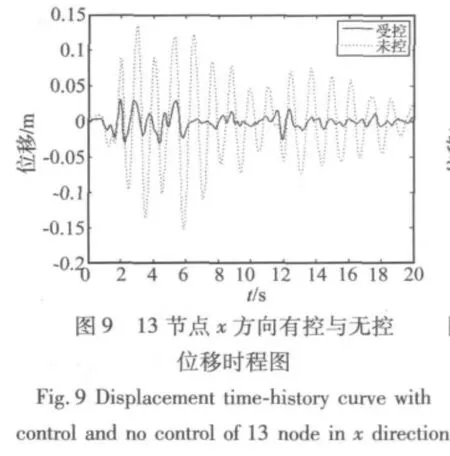

根据布置40个作动器的位置优化结果,应用LQR控制算法[10],选取模型结构13节点进行控制与未控制的位移时程曲线对比分析,如图9、10所示。

由图9、10可知,加入作动器进行主动控制后,柱面网壳结构13节点x方向和z方向的位移有较大的控制,说明采用GMM作动器进行柱面网壳结构振动主动控制是可行的而且效果非常明显。

4 结论

本文针对网壳结构的振动控制,采用GMM材料为核心元件制作了主动控制作动器并进行了输出性能测试,最后通过算例分析了作动器在网壳结构中的数量及位置优化问题以及地震反应控制效果,结论如下:

(1)根据GMM变形机理和磁控特性设计制作了GMM作动器。经输出性能测试可知此作动器非常适宜用于网壳结构振动主动控制。

(2)分析了作动器数目与控制效果系数的关系,随着作动器数目的增加,控制效果系数增加的速度减小,最后趋于平缓。利用控制效果系数对作动器数目进行初步优化,可以让作动器对结构的控制效果、控制系统效率以及硬件成本达到相对完美的平衡。

(3)遗传算法是一种全局搜索方法,运用遗传算法成功的优化了作动器在空间结构中的位置,效果明显,收敛快,大大节省了计算时间。位置优化结果表明作动器多集中在柱面网壳的两端,多布置在斜腹杆上。

(4)基于LQR主动控制算法,将GMM作动器集成到原杆件中进行了结构振动主动控制的数值模拟,并对控制效果进行了分析,结果表明GMM作动杆可有效地减小结构的动力反应,为结构的主动振动控制提供了一种新方法。

[1]Cho S W,Kim B W,Jung H J.Implementation of modal control for seismically excited structures using magnetorheological dampers[J].Journal of Engineering Mechanics,2005,131(2):177-184.

[2]陈定方,舒 亮,卢全国.超磁致伸缩致动器建模与控制仿真[J].机械工程学报,2007,43(8):12-16.

[3]徐 斌,欧进萍,姜节胜.压电智能桁架作动器配置的优化设计[J].机械科学与技术,2007,26(11):1511-1516.

[4]潘 继,陈龙祥,蔡国平.柔性板压电作动器的优化位置与主动控制实验研究[J].振动与冲击,2010,29(2):117-120.

[5]雷英杰,张善文.MATLAB遗传算法工具箱及应用[M].西安电子科技出版社,2005:2-3.

[6]欧进萍.结构振动控制——主动、半主动和智能控制[M].北京:科学出版社,2003:39-44.

[7]孙东昌,张洪华,等.压电智能梁振动控制中致动片优化布置与实验[J].中国空间科学技术,1992,12(6):46-52.

[8]曾 光,李东旭.空间智能桁架作动器/传感器位置优化中的遗传算法应用[J].宇航学报,2007,28(2):461-464.

[9]张东昱.双层柱面网壳主动控制及其优化研究[D].北京:北京工业大学,2001:27.

[10]容 里.压电作动器设计及双层球面网壳结构振动主动控制研究[D].杭州:浙江大学,2008:57.