AutoCAD软件在点浇口注塑模具设计中的应用

2011-02-10詹春毅赖兴余

詹春毅,赖兴余

(广东科学技术职业学院机械与电子工程学院,广东珠海 519090)

随着我国模具行业的日益发展,注塑模具的结构变得越来越复杂。完全使用Pro/E做模具设计已不能胜任复杂的模具结构设计要求和企业需求,很多工厂使用AutoCAD进行模具2D排位设计,而用Pro/E做分模。为了减轻企业模具设计人员繁重的工作量,使他们的精力能更专注于模具结构设计,此时需要使用AutoCAD外挂。LTOOLS是其中一款AutoCAD外挂标准模块,因为生产商多、库存标准齐全,目前在企业的使用率较高。它在设计过程中,可直接调用标准模架、标准件、标准清单(BOM),并能进行模具计算[1]。

点浇口模具结构因为浇口直径很小,在开模时可自动切断,自动化程度高,在生产中较为常用[2]。但其自动脱料结构较复杂,需调用多个标准件。故本文以保鲜盒模具设计为例,研究使用LTOOLS进行点浇口注塑模具设计的整个流程。

1 设计方案分析与塑件缩水设置

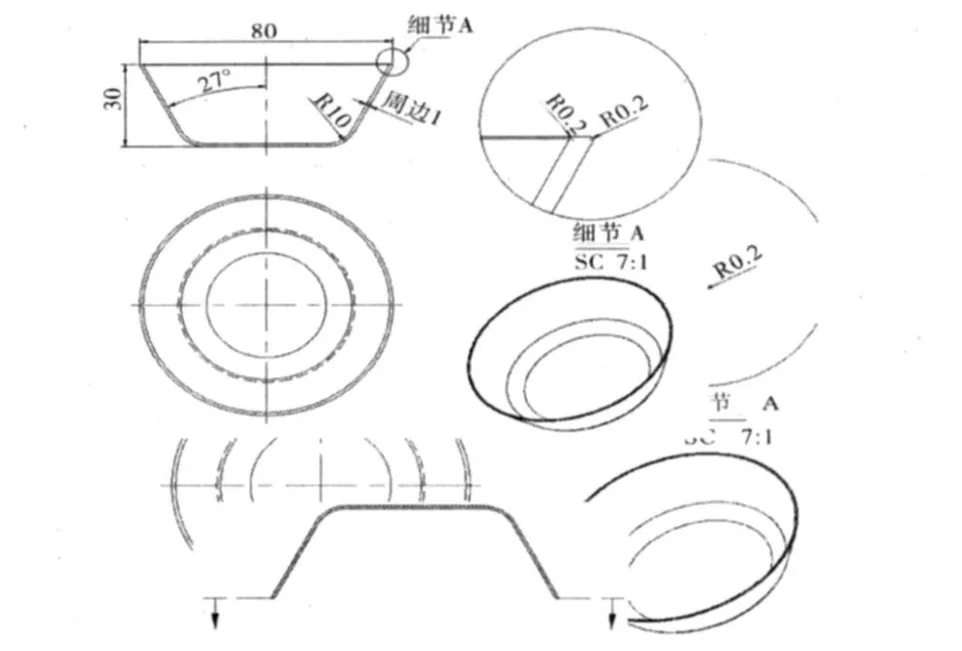

保鲜盒是常见塑料产品,图1为其工程图。根据保鲜盒的整体美观要求,外表面要求光滑,各曲面间采用圆角过渡,不允许有任何毛刺,无熔接痕。塑件的外表面质量要求较高,因此采用点浇口进浇。

图1 保鲜盒工程图

塑件材料为食用级PC(即聚碳酸酯),具有透明度高、收缩率小、抗冲击强度高、耐热性好的特点。理论收缩率为0.5~0.7%,此处取平均值0.6%;塑件尺寸稳定,表面质量高[3]。塑料制品的壁厚为1 mm,适合注射成形。根据客户提供的产量及生产计划安排,通过计算,确定型腔布局采用一模四腔方式。

在AutoCAD命令,行中输入SC快捷命令,并按空格键确定,输入1.006作为放大比例因子,完成产品的缩水设置。

2 模具成形结构设计

2.1 拆面及2D排位

拆面就是将缩水设置后的产品图进行拆分前后模,确定各自属于前后模的特征。

本产品一模四件。对产品主、俯、左视图进行排位。进行排位时注意:相邻两个产品之间的边距一般在15~30mm之间。

2.2 分型面设计

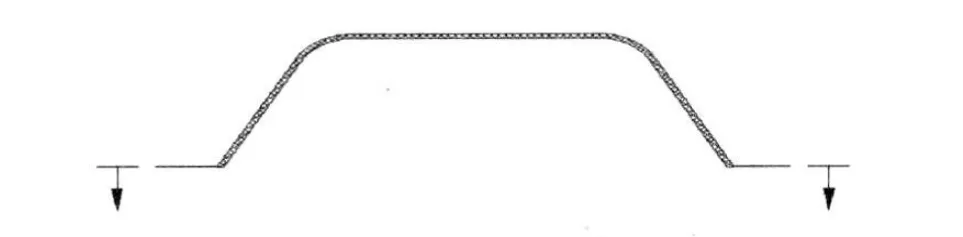

本产品在A、B板上直接加工成形,不单独创建模仁。根据分型面确定的要点,应选在制品的最大外形尺寸处,且尽量选择让制品留在后模。根据产品的形状和结构特点,在主视图设计水平分型面,通过圆角的象限点(图2)。

图2 分型面位置的确定

3 模具主体结构与模仁设计

根据前面的设计方案分析,确定使用细水口标准模架,其中模坯厂家选择【龙记/LKM】,模坯类型选择【点浇口】,模坯型号DDI型,模坯规格3335,A板、B板和C板的高度分别为60,40,100mm。水口边长度取200 mm。设置完模架参数后,系统自动生成按参数设计的模架(共4个视图)。完成标准模架的调用后,进行模仁设计。

装配模仁就是将已设计好的前、后模移动到模架合适的位置,是进行模具总装图设计的前提条件。因复位杆是在模架主视图中显示,而主视图中还需加顶出系统,为方便看图,在装配模仁前,需先将复位杆移动到左视图中。

4 模具总装图设计

模具总装图设计,不仅包括浇注、顶出、冷却三大系统的设计,同时也包括了镶件的设计。另外还根据需要添加紧固螺钉、模具总装图尺寸标注及明细表[1]。

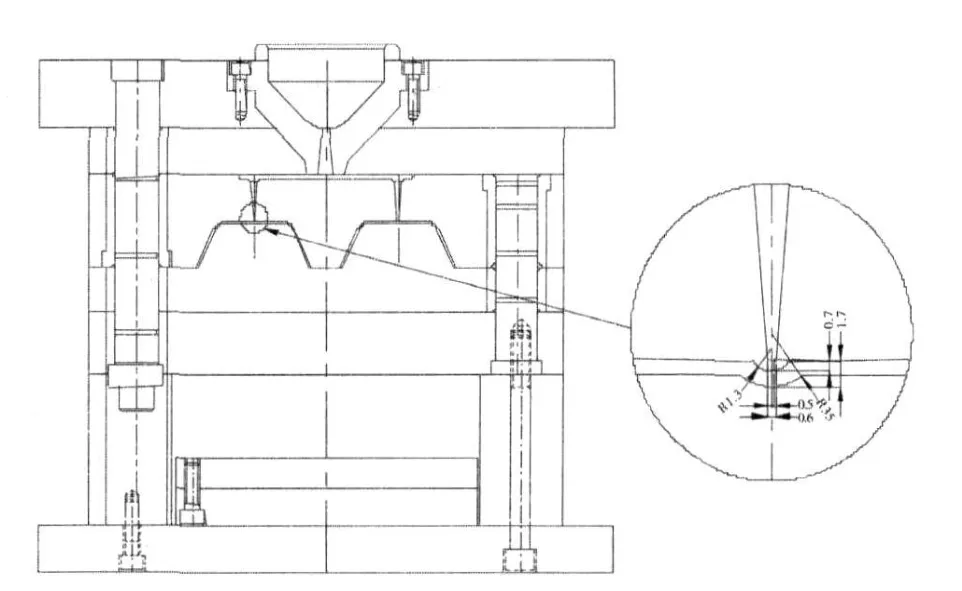

4.1 浇注系统设计

浇注系统设计包括定位环、唧嘴、主流道、分流道、浇口等。模具采用一模四腔的结构,流道采用对称平衡式,分流道采用半径为3 mm的半圆形流道,分流道末端延长做出冷料穴。浇口采用点浇口,浇口尺寸为0.5mm。为了避免在点浇口附近产生变形或开裂,将浇口处的壁厚适当增加并以圆弧R过渡。直接调用浇口套,采用【延伸唧嘴】类型(图3)。

图3 浇注系统设计结果

在模具结构中添加钩针,可使水口废料自动脱模。先在主视图上通过产品的中心确定为钩针位,执行调用钩针,为了有利于塑料填充型腔,对钩针及流道进行处理。最后在前模俯视图中在每个产品中心加载钩针。

4.2 动、定模与顶出系统设计

考虑塑件生产批量较大且对其精度要求较高,型腔和型芯在使用过程中的磨损会影响塑件的精度。为了模具维修方便,动模型芯采用整体嵌入式结构,可降低成形零件的更换成本。并用螺钉将镶件和B板锁紧。采用推板顶出,可避免在产品外表面留下推出痕迹。

4.3 冷却系统设计

冷却系统设计即布置冷却水路(钻孔)以输送冷却水,利用冷却水对模具进行循环冷却,将模具中多余的热量带出模外,以保证制品冷却所需的模温。这是保证制品质量和提高生产效率的重要环节。设计时,动、定模水路直径为8 mm,喉牙类型BSPT,尺寸1/4,进、出水形式均采用快速接头。镶件的水路采用隔水片的设计方案。完成设计结果见图4。

4.4 紧固系统设计

由于此模具是直接在A板和B板上加工出型芯和型腔,无需另外添加紧固螺钉,但要在镶件和B板之间添加紧固螺钉。确定紧固螺钉位置时,注意避开冷却系统,防止钻穿水路。设计每个镶件和B板之间添加4颗M 8的紧固螺钉,共16颗。使用同样方法加载推板与复位杆之间的紧固螺钉,共4颗。结果见图4。

4.5 点浇口自动脱落机构设计

采用了塑料拉钩与水口拉杆配合使用的脱料结构,塑料拉钩的涨紧力保证了前后模的分型面在点浇口拉断时不移动,而不会使塑件产生变形[4]。此种结构可使前、后模间的移动空间不受注射机开模行程的限制,有足够的空间方便嵌件的安装。

选用直径为16 mm的塑料拉钩。水口拉杆部分参数如下:模架生产商为【龙记/LKM】,模架【型号】选择FCH,【水口板和A板打开距离】为55mm,【水口板和上码模板打开距离】为10。限位拉杆加载完成后,再在前模俯视图加载直径为30 mm的蓝色弹簧。结果见图4。

图4 保鲜盒模具总装图

5 模具工作原理

开模时,注射机开合模机构带动动模移动离开定模,定模部分的附加分型面A-A首先分开,此时主流道凝料被钩针14拉住由定模中脱出,浇口与塑件分开,在分型面A-A出自动脱落。而A板8由于塑料拉钩15的涨紧作用和动模一起移动,移动一段距离后,固定在定模底板上的水口拉杆16拉住A板8,使其停止运动。动模继续开模移动,分型面B-B分开,塑件包紧在凸模上随动模移动,当注射机顶杆碰到推板20时,动模继续移动,而推板20和塑件停止移动,塑件自凸模上脱出,并从分型面B-B处脱落。

6 结束语

通过以上分析,用LTOOLS进行注塑模具设计的基本步骤总结为:拆分前后模;模型排位;创建模仁;调用模架;装配模仁;浇注系统设计;镶件设计;顶出系统设计;冷却系统设计;模具结构设计(塑料

拉钩、水口拉杆设计);紧固系统设计。其中点浇口浇注系统的自动脱料结构的设计非常重要,必须很好地解决顺序分型、分型距离的有效控制及保证合模后各部分复位的正确性[5]。而LTOOLS常用工具中具有点浇口模具设计所需各种结构的模具标准件,保证了设计的合理性与标准化。因此,应用LTOOLS进行注塑模具设计,可大大缩短设计周期,提高模具设计人员的工作效率。

[1] 李锦标,易铃棋,郭雪梅.精通 AutoCAD注塑模具结构设计[M].北京:清华大学出版社,2008.

[2] 肖洪波.顺序分型点浇口自动脱料注射模设计[J].模具工业,2009,35(11):53-55.

[3] 邹继强.塑料制品及其成型模具设计[M].北京:清华大学出版社,2005.

[4] 钟平福,蒋忠,胡伟.AutoCAD注塑模具 2D排位设计技巧与实例[M].北京:化学工业出版社,2010.

[5] 姜伯军.点浇口浇注系统自动脱落机构的设计与分析[J].模具制造,2003(8):29-33.