无裂纹硬铬电镀的试验研究

2011-02-10郑志敏朱增伟曲宁松李学磊

郑志敏,朱 荻,朱增伟,曲宁松,李学磊

(南京航空航天大学,江苏南京 210016)

硬铬镀层具有很高硬度、耐磨性、耐腐蚀性和耐热性,在除盐酸外的其他酸、碱、硫化物、碳酸盐及大多数气体与有机酸中有很高的化学稳定性。基于上述众多的优良性能,电镀硬铬工艺在工业中广泛应用于机械零件、模具、汽车以及航空航天等行业[1]。然而,由于在电镀过程中会产生大量的氢化铬使内应力过大,导致镀铬层出现裂纹。这些裂纹虽然从表面到基体的发展是不连续的,但裂纹在与断面垂直的方向上呈网状,所以从立体空间的角度看,裂纹是由表面延伸到基体的。裂纹的存在对飞机起落架缓冲器中的活塞杆、高压油压机活塞杆以及火炮身管内膛等[1-3]对气密性和耐腐蚀性要求较高的零件是绝对不允许的。因此,对无裂纹镀硬铬的研究已日趋重要。

国外很早对无裂纹镀铬工艺展开了研究。美国的E.W.Turns和G.Q.Perrin从上世纪50年代末就开始着力研究无裂纹电镀铬技术,采用很高的电流密度和电镀温度,用自行研制的CF-500型电镀液制得无裂纹镀铬层[4]。美国的M.Miller和S.Langston采用高低脉冲电镀铬工艺(温度为85℃,高脉冲的电流密度为200 A/dm2,低脉冲的电流密度为 100、60、30 A/dm2,高脉冲脉宽为 30 m s,低脉冲脉宽为0.6~60 ms)电镀出无裂纹铬[5]。爱尔兰的M.Heydarzadeh Sohi使用标准镀液,也通过高温高电流密度(85℃和80 A/dm2)的工艺方法,得到无裂纹镀铬层,但这种镀铬层表面粗糙,呈乳白色,显微硬度低(显微硬度在510 HV左右),耐磨性能较差[6]。

尽管对无裂纹电镀铬的研究取得了进展,但仍存在不少缺点。如:无裂纹铬层的显微硬度偏低,镀层耐磨性差,镀液温度高。本课题组曾采用摩擦辅助电铸技术,能有效改善电铸层的表面质量[7]。为了解决上述问题,本文也采用了这种摩擦辅助技术。

1 试验原理

1.1 电镀铬的阴极反应

电镀铬的过程包括六价铬还原为三价铬、氢气的析出及金属铬的沉积等三方面的电解还原过程,化学反应式如下:

其反应过程能否进行,主要取决于电极电位的数值。电镀时,随着阴极极化值向负方向的移动,首先,六价铬离子(Cr6+)还原为三价铬离子(Cr3+),当达到析氢电位时,开始有氢气析出,阴极表面液层附近的碱性值增加到一定程度时,形成碱式铬酸铬胶体膜[Cr(OH)3Cr(OH)CrO4]覆盖于阴极表面,阻碍铬酸根离子在阴极表面放电还原析出金属铬;当阴极极化继续增大时,铬酸根离子开始还原为金属铬形成镀铬层,并伴有大量的氢气。

1.2 摩擦辅助脉冲电镀铬的作用机理

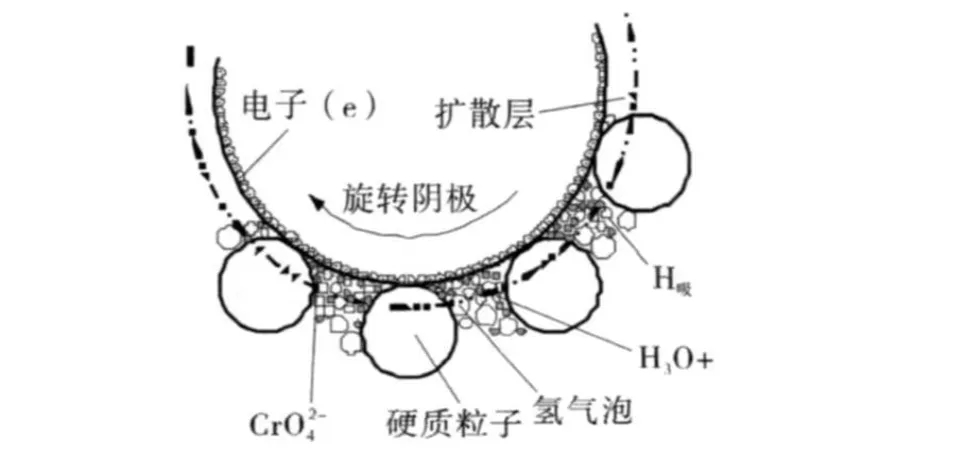

图1为摩擦辅助脉冲电镀铬原理示意图。在阴、阳极之间放置不导电游离粒子。在电镀过程中,随着阴极的转动,游离粒子与阴极表面相对运动,使其不断摩擦和撞击阴极表面。阴极附近的水化氢离子H 3O+被游离粒子驱赶难以接近阴极,因此,难以与阴极表面的电子还原成中性原子吸附于阴极表面,所以氢离子放电更加迟缓,提高了析氢过电位。析氢过电位的提高可使氢的析出量降低,进入镀铬层和基体的氢原子明显少于传统镀铬工艺,减少了镀铬层的内应力,从而避免裂纹的产生。其次,采用脉冲电镀时,在脉冲间隔时间内,镀层晶粒在阴极上沉积后重结晶,晶粒间的相互作用力发生变化,导致部分残余应力释放,使镀层内应力降低,减少了裂纹的产生。此外,根据表面扩散机理和螺旋位错生长机理[8],在电镀过程中,阴极不断地受到游离粒子的摩擦,使阴极表面离子放电的活化点增多,易得到晶粒致密的镀层[9]。

图1 摩擦辅助脉冲电镀硬铬原理示意图

2 试验过程

2.1 试验材料与设备

阴极采用直径为25 mm的30CrMnSiA棒料,长度为30 mm。阳极采用纯铅板。游离粒子采用陶瓷小球,直径为1mm。电镀液采用标准电镀铬溶液:铬酐 250 g/L,硫酸 2.5 g/L。电源采用SPMD3020单脉冲电源。检测仪器分别采用JSM-6300型扫描电镜和D/max 2500VL/PC的阳极转靶X射线衍射仪,扫描范围20~100°。

2.2 试验方法

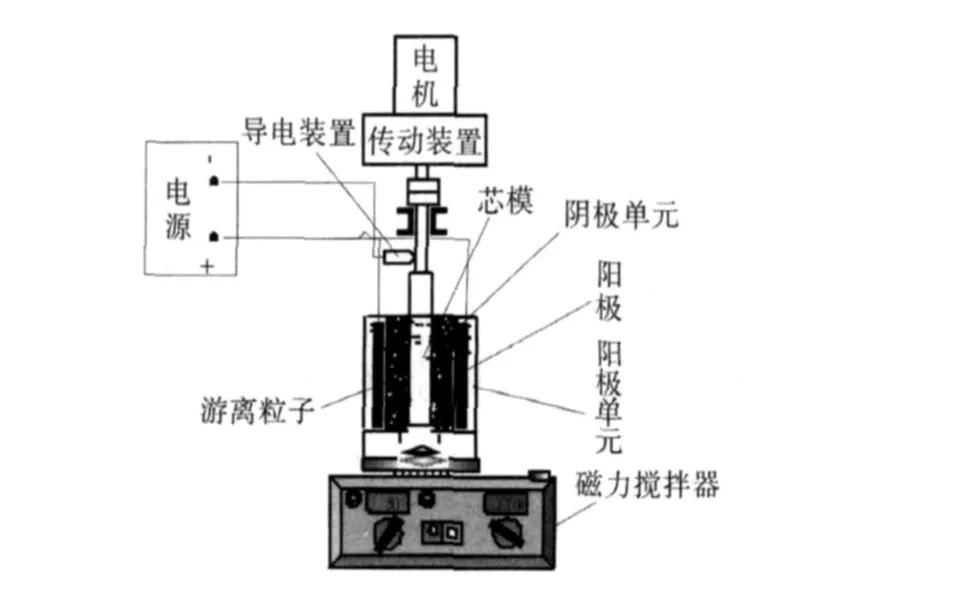

摩擦辅助脉冲电镀技术是在传统电镀工艺的基础上,采用旋转阴极和摩擦辅助的方法进行电镀试验。具体实施方法如图2。调速电机带动阴极芯模在镂空的内筒中旋转,内筒的外壁用涤纶布密封;内筒和芯模之间填充的游离粒子完全覆盖芯模表面;阳极围绕内筒放置,并与内筒一起置于电镀槽内。镀层厚度控制在20~30μm之间。工件经清洗、干燥后,对其表面形貌、微观组织结构和耐腐蚀性进行测试。

图2 试验系统示意图

耐蚀性的测试方法:按照ASTM B117标准进行盐雾试验,以确定电沉积层的耐腐蚀能力。盐溶液应通过把5质量份氯化钠溶解到95份水中来制备。经压缩空气雾化的盐溶液不得含油或脏物,且压力应维持在69~172 kPa/m2。盐雾室暴露区的温度应维持在35℃。试验在有效空间内,任意一个位置上的洁净收集器,连续收集喷雾时间最少为16 h,平均每小时在80 cm2的水平收集面积(直径为10 cm)内,盐雾沉降量为1~2 m L。试样与试验箱垂直平面成15~30°放置。将试验箱的温度调整到35℃,使试样的温度稳定时间至少2 h后才可喷雾。连续喷雾期间,每24 h检测盐雾沉降率和pH值一次。试样承受连续喷雾的试验时间为336 h,如果不出现腐蚀斑点,则认为此电沉积层的耐腐蚀性满足要求。

3 结果分析

3.1 镀铬层的微观表面形貌

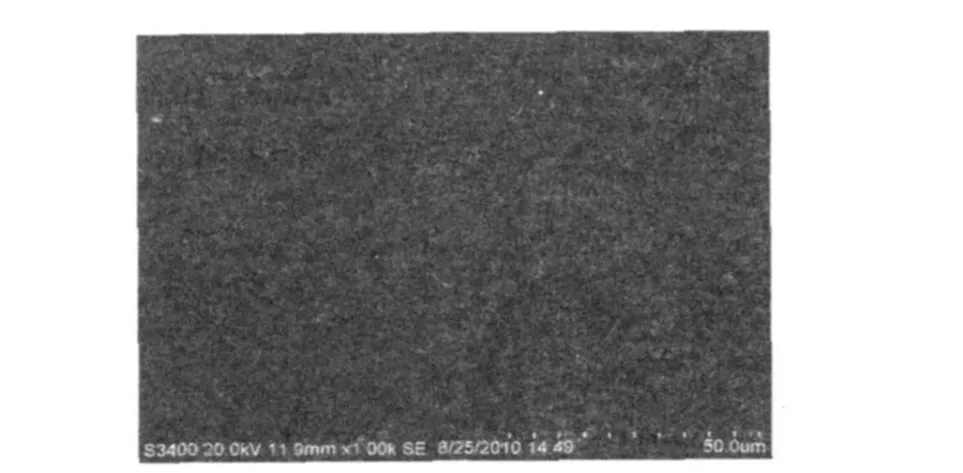

图3和图4分别为传统电镀(电镀温度为55℃,电流密度为30 A/dm2)和摩擦辅助脉冲电镀(电镀温度为55℃,平均电流密度为30 A/dm2,占空比为33%,频率为5 kHz,转速为260 r/m in)的镀铬层的扫描电镜图。从图中可看出,传统镀铬工艺获得的镀铬层晶粒粗大,并有显著的裂纹;而摩擦辅助电镀工艺所得镀铬层表面非常平整,无裂纹。

图3 传统镀铬层表面SEM图

图4 摩擦辅助脉冲镀铬层表面SEM图

从以上现象可看出,摩擦辅助脉冲电镀可获得无裂纹镀铬层。其原因可能是采用摩擦辅助脉冲电镀提高了析氢过电位,使析氢量减少,避免了氢原子渗入镀铬层造成晶格畸变,减小内应力,消除了裂纹。

3.2 镀铬层的微观组织结构

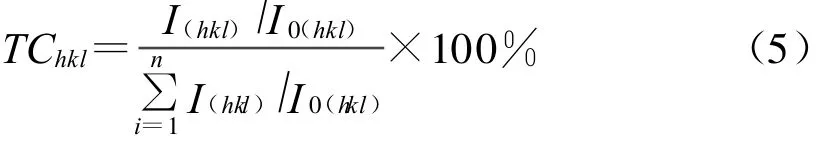

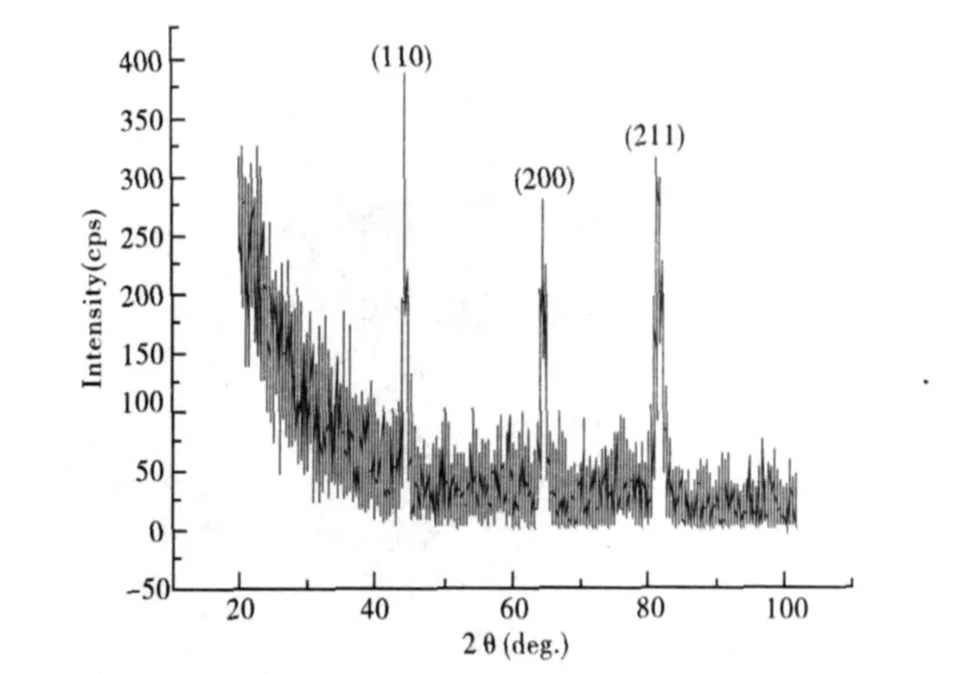

图5和图6分别为采用传统电镀(电镀温度为55℃,电流密度为30 A/dm2)和摩擦辅助脉冲电镀(电镀温度为55℃,平均电流密度为30 A/dm2,占空比为33%,频率为5 kHz,转速为260 r/min)得到的镀铬层的XRD图谱。通过将图谱与PDF卡的对照发现 ,在 2θ=44.6°、2θ=64.7°、2θ=81.8°位置上出现了明显的衍射峰,各衍射峰所对应的晶面依次为(110)、(200)及(211),其结构为体心立方结构。与传统电镀所得镀铬层相比,摩擦辅助脉冲电镀技术得到的镀铬层各晶面衍射强度均有明显的变化。其中,(110)面的衍射强度显著升高,(200)面衍射强度明显降低。晶面择优取向的程度用晶面(hkl)织构系数 TC(hkl)来表征。

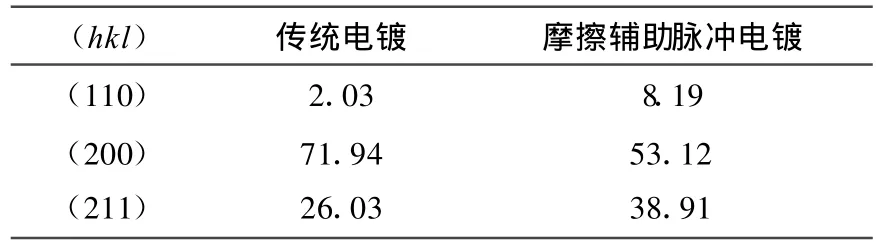

式中:I(hkl)和 I0(hkl)分别为沉积层试样和标准Ni粉的(hkl)晶面的X射线衍射相对强度;n为衍射峰个数。其计算结果见表1。

图6 摩擦辅助脉冲镀铬层的XRD图谱

表1 不同条件下所得镀铬层晶面的织构系数 TC(hk l)

由表1可看出,摩擦辅助脉冲电镀时,所得镀铬层(110)面和(211)面的择优程度增大,(200)面的择优程度减小。

上述结果表明,摩擦辅助脉冲电镀可在一定程度上影响晶体的生长方式,使镀层组织结构发生变化。

3.3 镀铬层的耐腐蚀性

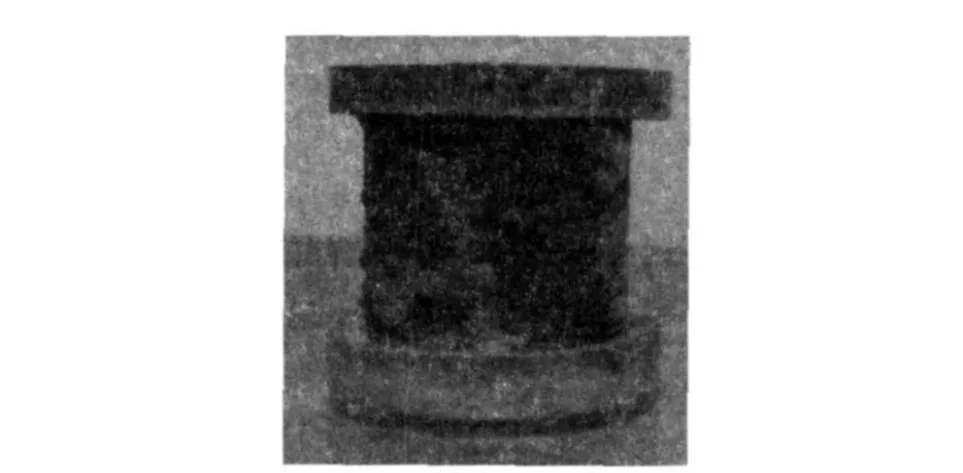

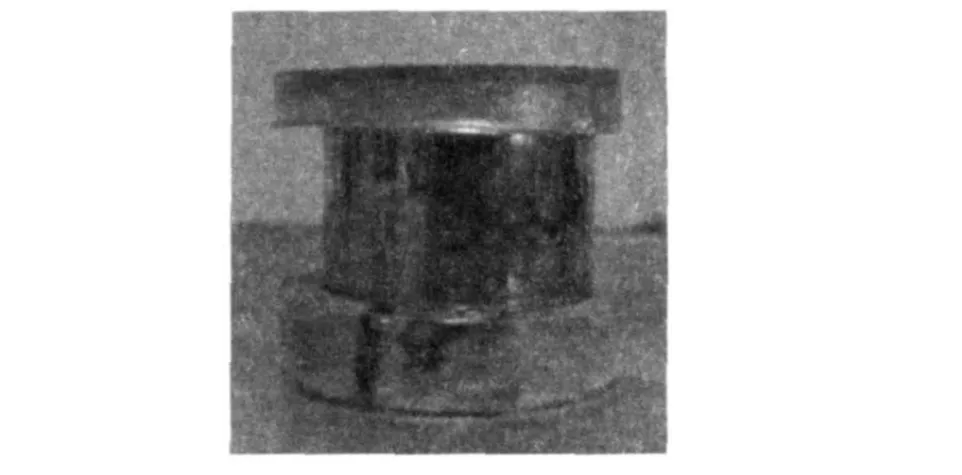

按照ASTM B117标准对镀铬试样进行中性盐雾试验,强化腐蚀镀铬层,以确定镀铬层的耐腐蚀能力。图7~图9分别为传统电镀(电镀温度为 55℃,电流密度为30 A/dm2)和摩擦辅助脉冲电镀(电镀温度为55℃,平均电流密度为30 A/dm2,占空比为33%,频率为5 kHz,转速为 120 r/m in)和(电镀温度为55℃,平均电流密度为30 A/dm2,占空比为33%,频率为 5 kHz,转速为 260 r/m in)的镀铬层经336 h盐雾试验后的照片。从图中可发现,用传统电镀技术得到的试件,镀层表面出现大面积的腐蚀。而采用摩擦辅助脉冲电镀技术得到的镀铬层在转速较低时(120 r/min),端部出现较大面积腐蚀,中间局部位置也有腐蚀。当转速提高到260 r/m in时,试样表面没有一个腐蚀点。

图7 传统镀铬层经过336 h盐雾试验

图8 摩擦辅助脉冲镀铬层(转速为120 r/m in)经过336 h盐雾试验

图9 摩擦辅助脉冲镀铬层(转速为260 r/m in)经过336 h盐雾试验

从以上现象可看出,摩擦辅助脉冲电镀极大地提高了镀铬层的耐腐蚀性,且随着转速的提高,镀层的耐腐蚀性也随之改善。其原因可能是采用摩擦辅助脉冲电镀能消除镀层表面裂纹,从而提高了镀层的耐腐蚀性。

4 结论

(1)摩擦辅助脉冲电镀可提高析氢过电位,减少氢原子的渗入,降低镀铬层内应力,减少裂纹;在合适的工艺条件下,可完全消除裂纹。

(2)摩擦辅助脉冲镀铬层与传统镀铬层相比,镀层的各晶面衍射强度均有明显的变化;其中,(211)面的择优程度增大,成为主要择优取向面。

(3)摩擦辅助脉冲电镀可提高镀铬层的耐腐蚀性,且随着转速的提高,镀层的耐腐蚀性随之改善。

[1] 胡如南,陈松祺.实用镀铬技术[M].北京:国防工业出版社,2005.

[2] 程明学,赵德芳.飞机起落架减震支柱漏油故障分析及修复工艺[J].液压气动与密封,2000(1):111-115.

[3] 李怀学,陈光南,张坤.身管内膛复合镀铬层的组织退化特征[J].材料热处理学报,2007,28(4):46-48.

[4] Perrin G Q.Evaluation of CF-500 crack-free chromium electroplating process[R].AD272106,1961,12.

[5] Miller M D,Langston S.The electrodeposition of low con traction chrom ium using high/low current pulsing[R].AD-A 264 475,1993,3.

[6] SohiM H,KashiA A,HadaviSM M.Comparative tribological study of hard and crack-freeelectrodeposited chromium coatings[J].Journal of Materials Processing Technology,2003,138:219-222.

[7] 朱增伟,朱荻.硬质粒子摩擦法电铸新技术的研究[J].中国机械工程,2006,1(17):60-63.

[8] Budevski E,Staikov G,Lorenz W J.Electrocrystallization nucleation and grow th phenomena[J].Electro-chim ica Acta,2000,45:2559-2574.

[9] 朱增伟,朱荻.游离粒子扰动对电铸铜微观结构与性能的影响[J].中国有色金属学报,2006,16(9):1558-1562.