试论印制电路板(PCB)散热方案的优化

2011-02-09毕胜

毕 胜

(海南大学 三亚学院,三亚 572022)

0 引言

随着电子技术的飞速发展,电子元器件和设备的单位面积或体积功率密度日益提高,而其带来的发热问题,也是商家和研究者共同关注的焦点。相关研究显示[1],电子仪器和设备的主要故障是过热而导致的损坏,温度过高会造成55%以上的电子仪器和设备的失效;并且电子仪器和设备的失效率伴随着温度的升高成指数增长;更有甚者,一些器件还存在10℃法则,即环境温度每升高10℃,器件的失效率就会增大一倍以上[2]。另外,需要强调的是,电子仪器和设备在具体的使用过程中,所面临的工作环境,肯定要比试验测试条件下的环境要更加恶劣和多样多变,那再加上温度升高的影响,损坏率就会更高。

另一方面,由于CPU的高使用频率和电子仪器设备的高密度安装,如何进行有效的、立体的散热就成为了备受关注的问题,这不仅关系到上面提到的误差率和损坏率,更是影响到商品的价格,这也是电子仪器和设备投入生产所必须考虑的核心。[3]研究和实践均表明,散热器、风扇及箱体构造等办法都是比较有效的散热手段,但这些手段在小型便携终端的狭小空间内,尤其是安装在母板上的模组元件,更是经常无用武之地;面对这种状况,要求基板本身具备散热效果已经是大势所趋了。有鉴于此,本文对印制电路板(PCB)的散热方案进行了探讨,以期达到一个较好的散热优化效果。

1 某信号预处理模块PCB的基本参数

该PCB采用8层板,板的尺寸为180mm×140mm×1.6mm,板内层有1个地层、2个信号层、3个电源层。板顶层和底层厚2盎司,含铜量20%;两个信号层厚2盎司,含铜量10%;电源层和地层厚1盎司,含铜量都为80%。经过计算,整个板的总功耗为40.52W,其中为了增强器件的可靠性,各器件的功耗取器件正常工作的最大功耗或设计的最大值。如图1所示为板上主要功耗元器件的基本参数。

图1 主要功耗元器件的基本参数示意图

2 信号预处理模块PCB散热方案的优化设计

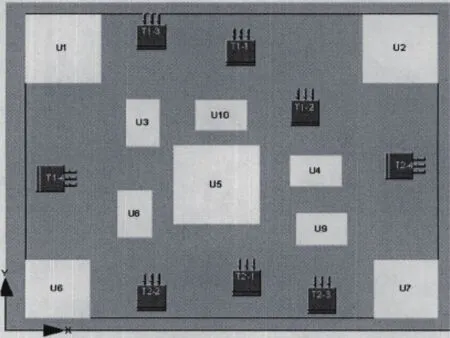

一般而言,根据环境条件和元器件功耗大小的不同,来综合考虑PCB中元器件的布局。该PCB采用的是简化模型,其中:编号为T开头的电源类元器件,封装为TO-263-3pin;U1、U2、U5、U6和U7的元器件,封装为PBGA。由于T开头的电源类元器件,功耗大、散热面积小,故是该PCB上的主要热源,采用详细热阻模型建模;而U1、U2、U5、U6和U7,不仅散热面积较大、且整体的散热性能相对较好,故采用二热阻网络模型建模。最后,根据散热的相关原则,运用热力导向优化算法,形成了PCB如图2所示的元器件布局。

图2 PCB元器件的优化布局

在对PCB元器件进行了布局好后,接着运用三种散热方式,在板水平放置、热面朝上和器件布局优化的情况下,分别对器件的结点温度做了相关测试。

图3 自然对流条件下器件结点温度仿真结果

图4 强制对流条件下器件结点温度的防真结果

图5 热传导条件下器件结点温度的仿真结果

仔细观察图3-图5不难看出,在空气流速为0.5m/s,即所谓的自然对流条件下,T1-4的结点温度为140℃,T2-4的结点温度为139℃,二者均超过规定值125℃,而此时板对应的平均温度为102℃。而在空气流速为2m/s,即所谓的强制对流条件下,出现了所有器件的结点温度均限定于规定的范围之内的乐观现象,这便说明了强制对流散热方案可以很好地满足设计要求。器件T1-4和器件T2-4在热传导条件下,其结点温度分别是144℃和143℃,同样超过规定的温度值,此时102℃是板对应的平均温度。因此,倘若PCB散热性能没有得到适当改善,同时也没有适时地采用附加散热措施,设计者也将无从满足设计上的要求。假如设置相同的器件布局,采用自然对流方式对器件结点的温度造成的影响是区别于采用传导方式所可能带来的影响的,不过二者差别甚小,其主要原因可以归于热传导在散热过程中起主导作用。然而,倘若换种散热方式,采用强制对流散热,当强制对流在散热过程中起到主导作用时,散热效果就会愈加明显。

通过以上对三种散热方式下各器件结点温度的分别预测,最终可以确定,强制对流散热方式是整板最好的散热方式。然而问题在于,如何通过改善板的散热能力以实现在自然对流和传导条件下板也能正常工作的目的。就不同散热方式所面临的环境条件而言,传导散热方式较之自然对流散热方式更为恶劣,就摆放位置对散热效果的影响而言,水平放置较之竖直放置要恶劣。故此处仅对传导水平放置方式的情况进行讨论。

观察图1可知,器件T1-4的结点温度为144℃,T2-4的结点温度为143℃,二者功率密度均为2.19W/cm2,较之其他器件的结点温度来说,最大差值可达37℃,最小差值也为13℃,因此,整个热设计的重点和难点也就集中在了如何有效降低器件T1-4和器件T2-4的结点温度。

分析以上数据之后,制定散热方案如下:

1)从整体角度着手,提升板的散热能力。设计者在设计PCB结构时,可以通过适当增加地层和电源层的铜的含量以求达到提高板平面导热系数的目的;采用覆铜连接热过孔,并通过增加热过孔的个数,以使得板在厚度方向上的导热能力得以加强。

2)从局部角度着手,将导热垫或小块铜皮加载于器件T1-4和器件T2-4的底部与板之间以求减小热阻;或者也可以利用热线性叠加原理,减轻与器件T1-4和器件T2-4相邻器件之间的热耦合作用。

3)假如以上措施的采用仍不能将器件最高的结点温度限定于规定的范围值内,那么从系统级热设计角度来考虑,此时就需要增加附加散热措施,譬如采用金属夹心,或者采用铝质散热板,为达到加强板的散热能力之目的就需要使用边缘导轨将板边沿固定在散热器或机箱壁或冷板上来。

针对以上三种方案,还必须将设计成本以及器件之间连线最短的因素考虑在内,以力求减小干扰,实现方便维修。

3 结论

通过实例分析总功耗为40.52W的某信号预处理模块的PCB:热阻模型的选择需要以各器件的功耗大小为准。在布局各器件时运用热力导向优化算法以实现最大限度优化的目的,并针对优化布局的可行性分别在三种散热方式条件下进行仿真预测。就不同散热方式所面临的环境条件而言,传导散热方式较之自然对流散热方式更为恶劣,就摆放位置对散热效果的影响而言,水平放置较之竖直放置要恶劣。因此,将分析和验证的对象锁定在了传导散热方式上。基于上述基础,

研究人员制定了三种散热优化方案并分别对其进行了仿真验证,结果显示:器件T1-4之结点温度由最初基本设置时的144℃降到了91.1℃,而器件T2-4之结点温度也由最初基本设置时的143℃降到了89℃,至于PCB的平均温度,其也由初始设置时的101.7℃降到了81.3℃,各项相关数据均达到了PCB初期设计时的基本要求,使得优化方案的可行性也得到了更好地验证。

[1] 谢德仁.电子设备热设计工作点评[J].电子机械工程,1999(01):26-28.

[2] 于慈远.电子设备热分析、热设计及热测量技术的初步研究[J].微电子学,2000(05):3.

[3] 张世欣,高进,石晓郁.印制电路板的热设计和热分析[J].现代电子技术,2007(18): 189-192 .

[4] PD IEC TR 62380:2004.Reliability data handbook-Universal model for reliability Prediction of electronics Components.PCBs and equipment.

[5] 管美章.印制电路板的热设计及其实施[J].印制电路信息,2008(04): 27-30.

[6] 胡志勇.优化PCB组件热设计的热模拟[J].印制电路信息,2009(07): 62-64,72.

[7] 魏超,刘召军,李增耀等.极限热环境下大功率PCB散热改进研究[J].工程热物理学报,2010(01): 100-102.

[8] 王兴久,沈煜年.多芯片双面PCB的热应力分析[J].南京理工大学学报(自然科学版),2010(02): 170-175.

[9] 庞启龙,黄春江.高功率电源模块封装的热应力分析[J].电子机械工程,2010(04): 10-13.