日用陶瓷立式高压注浆机模板的有限元分析

2011-02-06程晓勤黄志诚吴南星

程晓勤黄志诚吴南星

(1.佛山市华夏建筑陶瓷研发中心,广东佛山528061;2景德镇陶瓷学院,江西景德镇333000)

0 引言

注浆成形是目前卫生陶瓷和异形日用陶瓷制品最重要的生产工艺。传统的注浆成形工艺方法是把泥浆注入通常的型石膏制成的模内,几乎是在没有外力的作用下,由石膏模吸取泥浆水分从而形成一定厚度的坯件,整个操作一般由“合模→注浆→漏浆→启模→脱模→取坯→模型干燥→合模”等过程,依次循环进行。这种“自然”状态下的“过滤式”注浆成形过程进行缓慢,时间长达1~3小时,严重影响了生产效率的提高。

随着人们对陶瓷产品的要求越来越高,传统工艺已越来越不适应这种要求了。在这种状况之下,高压注浆进入了人们的视野。高压注浆成形是通过对泥浆施加较高的压力,强迫其中的水分在较短时间内向模型扩散渗透,贯穿并排出模型之外,排净剩余泥浆,形成所需要的具有一定强度和厚度的坯件。高压注浆成形工艺操作通常包括:合模→注浆→吃浆→漏、空浆→巩固→开模→取坯→清模→合模等,组成一个循环过程。

模板是高压注浆机的主要受力部件之一,其强度和刚度直接影响到成形的质量和效果。

1 日用陶瓷高压注浆机模板的设计

1.1 主要技术参数

本文要设计的模板适用对象是卧式和立式的高压注浆机,注浆压力为4MPa,最大锁模力不超过800KN,主要成型的对象是16英寸的鱼盘。

1.2 模板的设计

模板是作固定模具和运动导向的定位基准之用,因此,模板结构和加工精度及其刚度都直接影响到机器的使用性能。模板还是合模装置的重要组成部分,其质量的好坏直接影响到合模装置能否正常工作。模板的材料选用45钢。

模板的计算包括上模板和下模板的计算,在初取模板厚度后,需要进行校核。

1.2.1 鱼盘制品的尺寸

由已知注浆产品为16英寸的鱼盘,可以确定椭圆鱼盘的长轴2A=16inch=406mm,短轴2B=10inch=254 mm,考虑到鱼盘制品经干燥和烧成后尺寸会缩小,所以高压注浆成形制品的尺寸应该要比成品的大,根据文献,盘类制品口径收缩率约为11~13%,且鱼盘烧成后收缩会使长轴两端上翘,短轴两端下垂。故鱼盘制品的长轴为406/(1-11%)mm=456mm,短轴为254/(1-13%)mm=292mm。

1.2.2 模板的设计

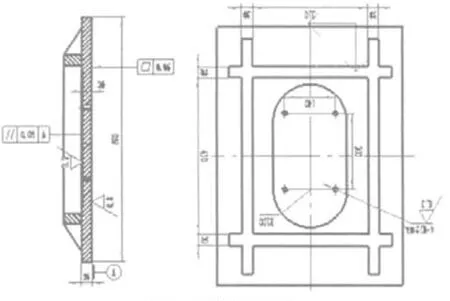

图1 前模板零件图Fig.1 Component drawing of the front plate

图2 后模板零件图Fig.2 Component drawing of the back plate

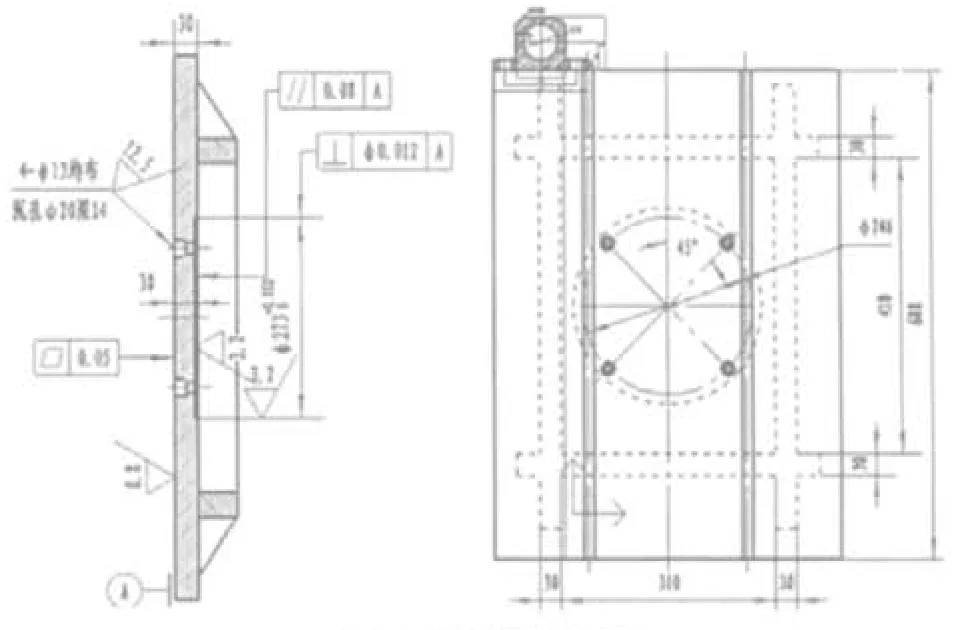

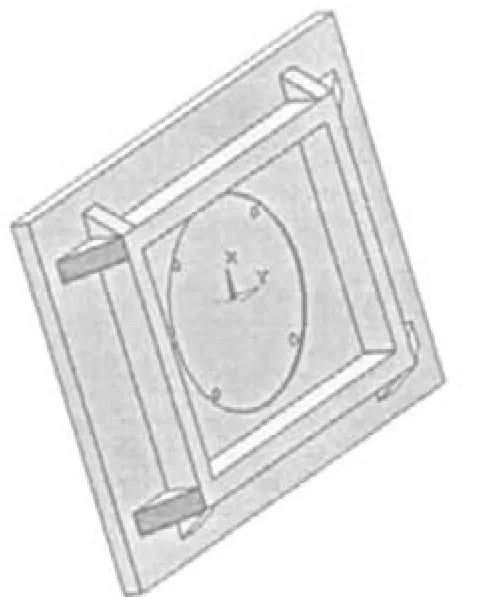

图3 前模板的三维模型Fig.33D model of the front plate

图4 后模板的三维模型Fig.43D model of the back plate

高压注浆机的模板有两块,对立式而言称之为上模板和下模板,对卧式而言称为前模板和后模板,两块模板的长和宽尺寸相同,只是厚度不同。根据模型设计原则,模架尺寸大约比模仁大1.5到2倍,由此可得模板的长为456×1.5=684mm,宽为292× 1.5=438mm,为了使模板长宽比不至于太大,设计的时候取模板的长为680mm,宽为500mm。

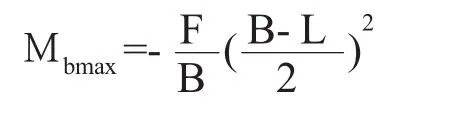

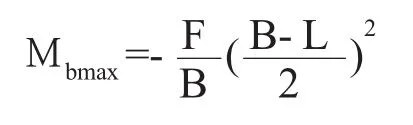

模板的厚度可按弯曲来计算。上模板与液压缸活塞杆相连接,模板在轨道上滑动,在升压合紧时将承受全部锁紧力的作用。在计算上模板时,一般将它简化成两点自由支撑的梁,由上模板受力分析可知:其与活塞杆接触截面处的最大弯矩为:

其中,式中Mbmax为模板截面的最大弯距(N·m);F为锁模力(N);L为活塞杆与模板接触处的中心距;B为模板的长度(m)。

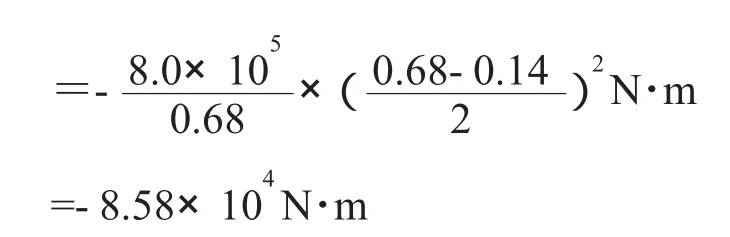

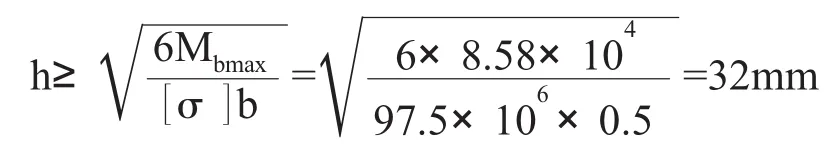

取最大锁模力800KN计算,则最大弯距为:

则由强度条件可得:

取前模板厚度为35mm时,同理可得下模板厚度为30mm。

由于注浆压力大,模板尺寸也较大,所以模板采用筋板式,这样可以增加模板的强度和刚度。设计完毕后的模板零件图如图1和图2所示。

2 模板的有限元分析

2.1 高压注浆机模板的技术条件

图5 前模板的网格模型Fig.5 Mesh model of the front plate

图6 后模板的网格模型Fig.6 Mesh model of the back plate

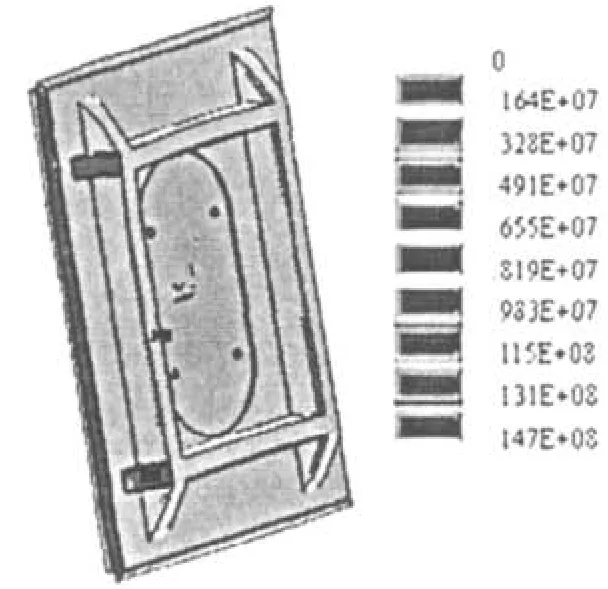

图7 前模板应力云图Fig.7 Stress nephogram of the front plate

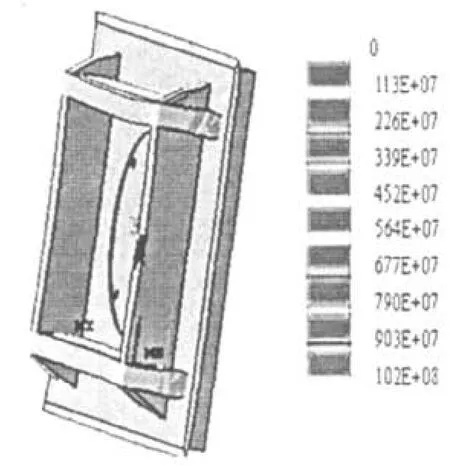

图8 后模板应力云图Fig.8 Stress nephogram of the back plate

模板材料采用45钢,其特性系数及力学性能如下:质量密度:7800kg/m3;弹性模量:2e+11Pa;泊松比:0.32;屈服极限:355MPa;强度极限:600MPa。最大工作压力为800kN。

2.2 建模分析

(1)模型的建立

本文通过CAD软件Pro/Engineer分别建立框架和模板的三维模型,然后通过ANSYS的数据访问模块(DDA)将其导入到ANSYS程序中进行分析。得到的三维模型如图3和图4所示。

(2)网格的划分

网格划分时,选取Solid92单元对几何模型进行网格划分,并采用自由网格划分的方法,网格的尺寸用SmartSizing命令来控制,它能在自动网格生成中生成合理的单元形状,并对可能产生应力集中的几何形状突变处细划网格。图5和图6为它们的有限元网格划分模型。

(3)加载

注浆时最大压力为800KN,对前后模板都是施加在正面上。

(4)约束处理

约束处理的恰当与否直接影响计算结果,要尽可能接近实际。对前后模板而言,均是完全约束背面正中的凹面。

(5)求解

施加约束和载荷后就可以进行求解,因直接求解法(the Frontal Solver)可获得非常精确的解,故选用的求解算法为直接求解法。

2.3 结果分析

(1)应力分布情况

框架和前、后模板的应力分布云图如图7、图8所示,应力的单位为MPa。

(2)结果分析

从图7和图8可以看出,前、后模板的最大应力均位于筋板根部,其值分别为14.7MPa和10.2MPa。

3 结论

根据以上分析结果,可得如下结论:

(1)前、后模板最大变形发生在其边缘,其值分别为0.568μm和0.478μm,均满足设计要求。

(2)前、后模板的最大应力均位于筋板根部,其值分别为14.7MPa和10.2MPa,它们都小于材料的屈服极限355MPa,根据第四强度理论,满足强度要求。

(3)模板的变形和应力都比较小,这是因为高压注浆机注浆时有很高的密封性的要求,要求主要受力构件要有很好的刚性,从分析结果来看,设计能够满足工作要求。

1范社岭.陶瓷干燥、烧成收缩与总收缩的关系.佛山陶瓷,2001,06

2刘康时.陶瓷工艺原理.广州:华南理工大学出版社,1990

3张勇,彭悦.高压注浆成形工艺步骤及参数确定原则的探讨.中国陶瓷,2000,4