热压铸成型陶瓷反射体坯体低温脱脂和烧成工艺研究

2011-02-06谢昌平周彩楼王圆王晨

谢昌平 周彩楼 王圆 王晨

(天津城市建设学院材料科学与工程系,天津300384)

0 引言

激光器泵浦腔作为激光器的一个重要组成部分,它的目的在于将泵浦光源辐射的光能最大限度地聚集到工作物质上,从而提高固体激光器的效率。泵浦腔的性能会直接影响激光器的转换效率和激光性能[1]。目前国内的固体激光器多采用金属腔和玻璃腔,它们的镀层受外界环境的影响较大,易氧化,稳定性较差,影响激光器的寿命[2]。

氧化铝陶瓷因其本身具有很高的漫反射率,而且热导系数、机械强度都很高,同时氧化铝陶瓷耐腐蚀、化学稳定性好,因而倍受国内外的关注,成为研制激光泵浦腔比较理想的材料[3-5]。本实验主要以99%氧化铝为原料,对激光器泵浦腔陶瓷反射体坯体的热压铸成型脱脂和烧成工艺进行了研究。

1 实验

1.1 材料

氧化铝粉:Al2O3含量99%,淄博奥鹏工贸有限公司生产。

石蜡:工业用。

1.2 设备

温控真空搅拌机、真空搅拌热压铸机、高温箱式电阻炉、超级硅钼棒电炉和三轴剪力仪等。

1.3 实验方法

1.3.1 热压铸成型工艺流程(图1)

图1 热压铸成型流程图Fig.1 Flow chart of low pressure injection molding

1.3.2 激光泵浦腔陶瓷反射坯体的性能测试

测定坯体线性收缩;测定坯体的吸水率;用SJ-1A型三轴剪力仪测定抗折强度。

2 热压铸成型陶瓷反射体坯体

2.1 热压铸成型

将混合好的料浆加入热压铸成型机,以6~8MPa压力在56~65℃左右注入模具成型,脱模并对坯体进行适当修整。

2.2 脱脂

图2 氧化铝蜡饼差热分析图Fig.2 DTA of alumina wax

图3 脱脂后五组示意图Fig.3 Five degreased samples

脱脂工艺采用传统脱脂工艺和低温脱脂工艺对坯体件脱脂。传统脱脂工艺在窑内进行,最高温度为1100℃,低温脱脂工艺在普通烘箱内进行[6]。本实验采用低温脱脂工艺。

将用热压铸法成型所得到的激光陶瓷泵浦腔陶瓷反射体坯体竖直放入事先准备好的钵中,并用吸附剂将该坯体掩埋,然后将钵放入电热鼓风干燥箱中按固定升温制度进行脱脂,完成后待冷却,取出。

2.3 坯体烧结

将脱脂后的坯体分为五组分别在 1120℃、1140℃、1160℃、1180℃、1200℃温度下进行烧成,具体烧成过程为:将脱脂后的坯体用压缩空气吹净其表面灰粉,放入超级硅钼棒电炉中,自室温连续升温27小时至烧成温度,保温2小时,然后随炉冷却取出。

3 实验结果与讨论

表1 分组脱脂实验结果Tab.1 Experimental results of degreasing

3.1 低温脱脂工艺讨论

本实验所研究的激光陶瓷泵浦腔陶瓷反射体坯体以氧化铝蜡饼为主要材料,通过分析氧化铝蜡饼差热分析图(图2),初步确定了脱脂3个升温阶段:第一阶段:室温~120℃;第二阶段:120~160℃;第三阶段:160~280℃。

120℃作为第一与第二阶段的分界点是因为在120℃时,大量石蜡和有机添加剂通过坯体表面向吸附剂中扩散并开始蒸发,此阶段坯体最易产生鼓泡、开裂等现象,必须缓慢升温。在160℃时分开第二与第三阶段是因为在160℃时坯体里的蜡和有机添加剂在第二阶段时大量被排出,可以稍微提高升温速率。

本实验用低温脱脂工艺是在电热鼓风干燥箱里进行,其具体的升温制度及实验现象如表1所示。

从表1中可看出5号试件的升温速率最好,最完全。1号和3号试样脱脂过程都适当,没有出现气泡和裂纹,脱脂结果理想,见图3。从图4可以看出,2号试样出现裂纹,原因是第二阶段大量石蜡和有机添加剂通过坯体表面向吸附剂中扩散并开始蒸发,升温速率过快,局部温度过高,从而导致坯体强度不够而引起坯体出现了开裂等现象。4号试样没有出现裂纹表示该升温制度第三阶段的升温速率是适中的。但是脱脂后偏白,原因是由于最高温度太高从而导致坯体中的蜡完全蒸发,这样就会容易导致低温脱脂后没有足够强度不能进行后续工作。

表2 不同烧成温度实验结果Tab.2 Experimental results of the samples fired at different temperatures

图6 试样5局部图Fig.6 Detail of Sample 5

3.2 烧成温度讨论

本实验采用的烧成温度与结果如表2所示。

3.2.1 烧成温度对坯体线性收缩率的影响

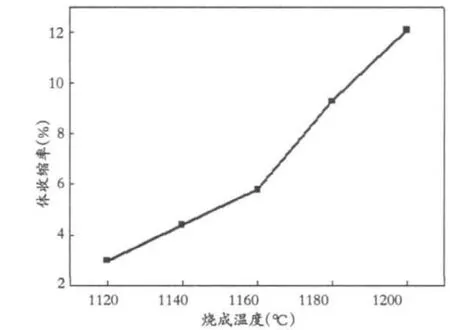

结合图7和图8可知,激光陶瓷泵浦腔陶瓷反射体坯体在烧成最高温度在1120~1200℃时,无论是线性收缩还是收缩率都随着烧成温度的升高而收缩加剧,尤其是在1160℃以后收缩尤为剧烈。由于激光陶瓷泵浦腔陶瓷反射体做成以后与金属配件相配合,如果烧成温度过高的话坯体就会收缩,得到的产品与金属件配件出现间隙不好控制。如果烧成温度过低的话,强度不够,会出现没有足够强度进行后续工作的现象。所以由图知1160℃以下的温度较为适宜。

图7 烧成温度对线性收缩的影响Fig.7 Effect of firing temperature on linear shrinkage

图8 烧成温度对体收缩率的影响Fig.8 Effect of firing temperature on volume shrinkage

图9 烧成温度对吸水率的影响Fig.9 Effect of firing temperature on water absorption

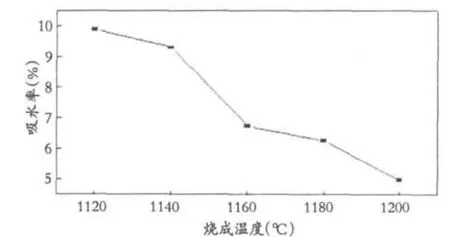

3.2.2 烧成温度对吸水率的影响

激光陶瓷泵浦腔陶瓷反射体是需要一定的反射率和白度的,所以坯体不能直接烧成瓷,要对其进行施釉。考虑吸水率主要是为了保证施釉工艺得以进行。由图表知,当升温时间和保温时间一定时,烧成温度越高它的吸水率就越低。但是坯体在烧成完成后为了能保证施釉工艺得以进行,吸水率需达到12%左右[7]。由图9可知,随着烧成温度的升高,试样的吸水率逐渐降低,为了使试样有合适的吸水率,烧成温度不能选取太高。

3.2.3 烧成温度对抗折强度的影响

所制试件抗折强度与烧成温度的关系如图10所示。

由图10可知,激光陶瓷泵浦腔陶瓷反射体坯体随着烧成温度的升高,抗弯强度也随之升高,但是结合坯体的收缩和吸水率,由于烧成温度越高,坯体吸水率越低,收缩越大,这样会导致施釉后和金属匹配不好,同时试样3、4和5存在内壁或者外壁表面有缺陷的问题,所以综合考虑,选定1140℃时为最佳烧成温度。

4 小结

(1)本实验采用热压铸成型法制备的陶瓷反射体,外形规整、尺寸精确、表面光洁度高,符合作为激光泵浦腔反射体的性能要求。同时,本试验工艺效率高,能满足进行产业化生产的需要。

图10 烧成温度对抗弯强度的影响Fig.10 Effect of firing temperature on flexural strength

(2)本实验采用低温脱脂工艺,结合试验检测结果,确定最佳的脱脂制度为:第一阶段室温~120℃升温12小时;第二阶段120~160℃升温68小时;第三阶段:160~280℃升温48小时。

(3)根据本实验和检测结果,综合考虑收缩率、吸水率和抗弯强度等多方面的影响,确定1140℃为最佳烧成温度。

1王尚铎.国外固体激光器用陶瓷聚光腔.激光与红外,1997,27 (2):74

2沈继耀.电子陶瓷.北京:国防工业出版社,1979

3尹衍升,张景德.氧化铝陶瓷及其复合材料.北京:化学工业出版社,2001

4钦征骑,钱杏南,贺盘发主编.新型陶瓷材料手册.南京:江苏科学技术出版社,1995

5 RAMAN R,ZAHRAH T F.In:PHILLIPS M,PORTER J,eds. Advance in Powder Metallurgy&Particulate Materials,Part 6. Princeton,N.J.:MPIF,1995:161

6[波]卫·帕姆普奇著.杨宇乾等译.陶瓷材料性能导论.北京:中国建筑出版社,1984

7李承恩等.功能陶瓷粉体制备液相包裹技术的理论基础与应用.上海:上海科学普及出版社,1997,45:202