结晶釉的研究现状

2011-02-06王韫之朱小平包镇红

王韫之 朱小平 包镇红

(景德镇陶瓷学院,江西景德镇333001)

0 引言

结晶釉是用来装饰瓷器、精陶、搪瓷等产品的一种人工晶花釉,它是由适当配方的陶瓷釉在烧制过程中,通过人为控制热动力学条件使釉层内产生析晶并长大,从而形成人工合成晶体装饰的釉层。其基本特征是:釉面分布着星形、针状等各种形状的晶花。我国早在宋代就有名贵的微晶结晶釉“茶叶末”“铁锈花”“天目”等[1,2]。直至今日发展起来的“硅酸锌结晶釉”“硅酸钛结晶釉”等各种结晶釉都已有学者涉及并做了大量工作[3,4]。本文综述了目前结晶釉的研究现状、结晶釉的形成机理、影响结晶效果的各种因素,并简单介绍了结晶釉组成、制备及其今后发展方向。

1 结晶釉形成机理及分类

1.1 结晶釉形成机理

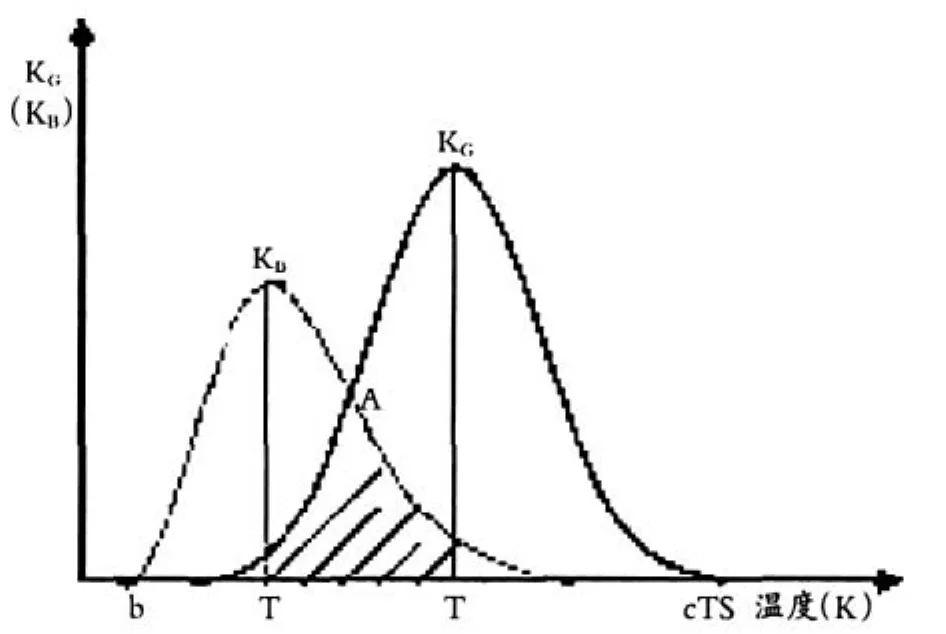

结晶釉的形成问题实质上是熔体在冷却过程中的析晶问题,析晶与否应有适当的条件,它在很大程度上受热力学和动力学条件的影响。釉体析晶或形成玻璃物质,它取决于物质的组成和结构,作为一种与热运动有关的过程,它又受到温度与时间的影响。根据泰曼析晶理论,析晶过程可以分为晶核产生和晶体成长两个过程如图1。

晶核形成速率KB为单位时间/单位体积所产生的晶核数量;晶体生长速率KG为单位时间晶核增长的单位长度。在结晶作用过程中,KB趋向于低温,KG最大值则趋向于物质熔点,在这两个最大值之间有一个重合区域,该区域是一个析晶区域,它的顶点为最适宜析晶的温度,所以最好的结晶温度范围是该重合区域[3,5]。因此,釉熔体析晶首先要有处于过饱和状态的成晶物质,用来形成晶核;其次是熔体冷却时,须在该物质的析晶范围内进行保温,使晶核发育成长,而选择不同的保温时间和保温制度,又可以控制晶花的大小和形状。从以上分析可看出,要得到优质的结晶釉产品,不但要有合适的釉料配方,还必须制定严格的烧成工艺制度。

图1 晶核形成速率(K B)和晶体生长速率(K G)与温度的关系Fig.1 Dependence of nucleation rate and crystal growth rate on temperature

1.2 结晶釉分类

结晶釉种类很多,按烧成温度、结晶剂种类或析出晶体大小的不同,可有不同的类别。按烧成温度高低分为高温结晶釉,烧成温度在1300℃左右,低温结晶釉的烧成温度在710℃~900℃。按晶体大小可分为粗结晶釉和微结晶釉两大类。粗结晶釉可凭肉眼看见,大的可达12cm,微结晶釉很小,结晶形态基本上为针状、板状或微小球状[6]。

结晶釉的分类更多是以引晶剂物质的命名来分,分为硅酸锌结晶釉、硅酸钛结晶釉、铁系结晶釉及锰系结晶釉等。其中硅酸锌结晶釉由于具有结晶性能好、晶型美观、易研制等特点是目前研究最多和应用最广泛的一类。硅酸锌结晶釉是一种以氧化锌为结晶剂的结晶釉,它要求釉中含有较大的氧化锌量,一般在20%~30%。硅锌矿(Zn2S)是硅酸锌结晶釉的主要结晶体,化学式为2ZnO·SiO2。

2 结晶釉的制备

2.1 结晶釉组成

结晶釉的组成按照它的晶态要求必须具备三种物质,即晶体组成物质、助熔物质和呈色物质。晶体组成物质即结晶氧化物有TiO2、Fe2O3和ZnO等。结晶釉料组成中的助熔物质以钙、镁、钾、钠、铅为常用,其中钙、镁、铅既是助熔物质又是引晶剂。呈色物质如锰、铜、铬等氧化物,它们使釉面晶花着色。有的呈色氧化物既有呈色作用同时又具有结晶作用,如Fe2O3、MnO2、Ni2O3等,生产结晶釉要考虑呈色物的用量,它会影响色调的浓淡。

氧化硅是晶体组成的主体,也是组成玻璃物质的主要物质。氧化硅在结晶釉的组成中占有很大的比重,一般为42~58%。结晶釉料中常用玻璃粉,它主要是调节釉的高温粘度与析晶温度。在玻璃粉用量少时则釉高温粘度大,晶体不易析出与长大,但用量过多会因引入大量碱金属氧化物增大了釉的膨胀系数而导致釉面开裂。由于氧化铝会提高釉的粘度,降低釉的流动性,阻碍晶体的析出与生长,所以结晶釉中通常氧化铝含量很低,釉式中氧化铝含量一般小于0.1mol[2]。

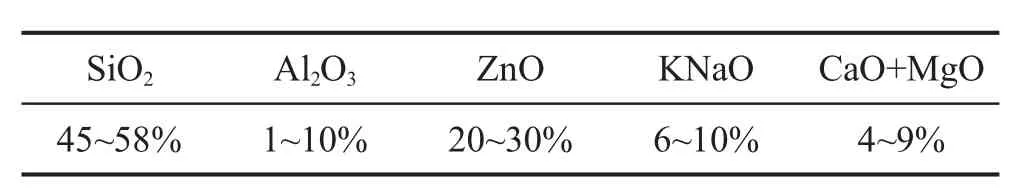

我国各地常用结晶釉是高温结晶釉,其化学组成范围一般见表1[1]。

表1 我国各地高温结晶釉化学组成范围Tab.1 Chemical composition of crystal glaze

有时为了降低釉的高温粘度以有利于结晶,在釉中引入BaO、PbO、B2O3等。法国塞佛尔研制出的结晶釉其化学组成是:SiO251.49%、Al2O311.68%、KNaO6.12%、ZnO18%、CaO6.72%[6]。

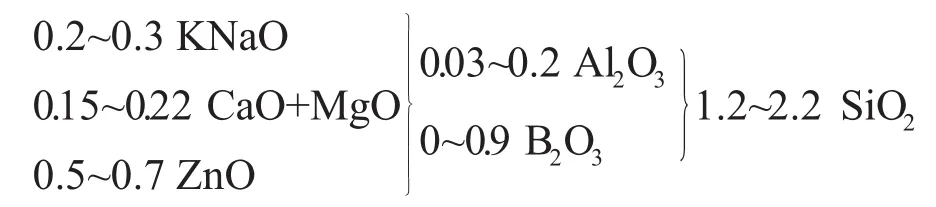

结晶釉釉式的大致范围为:

2.2 结晶釉制备

制备结晶釉陶瓷产品的全部过程,可分为下列五个基本工序:

(1)将成分中各种原料磨成粉末而制得坯料和釉料;

(2)由坯料制备各种坯胎;

(3)干燥;

(4)坯胎上釉;

(5)坯胎烧成。

结晶釉釉料使用的原料以天然矿物生料为主,其中掺加适量金属氧化物。釉料在细碎加工过程中,既要考虑矿物原料、着色剂的加工细度,又要考虑结晶剂的核化结晶能力。一般采取的方法是:先把矿物原料、着色剂按一定的配比配料,以料∶球∶水=1∶2∶1的比例加入到球磨机中,研磨一段时间,在细度达到规定的要求后,再加入结晶剂,继续混合研磨即得到各种颜色结晶釉[7]。结晶釉的施釉方法有多种:沾釉、涂釉、浸釉、浇釉等,但关键是要在施釉过程中控制釉层厚度。结晶釉的烧成一般采取“快烧慢冷”,烧成制度对结晶釉的制备至关重要,且同一种烧成制度只对应一种或几种基釉,对其它的基釉可能不合适。

3 影响结晶效果的因素

3.1 釉料配方

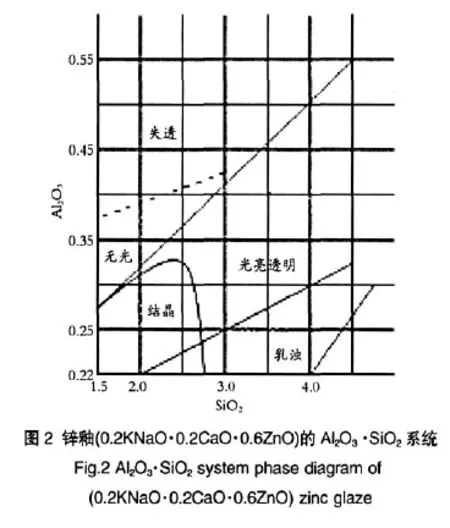

釉的性状在很大程度上取决于Al2O3与SiO2含量的变化,对于锌釉 (0.2KNaO·0.2CaO·0.6ZnO)的Al2O3·SiO2系统见图2。

在低Al2O3低SiO2区域,由于釉熔体中分布硅锌矿结晶体,这种釉的高温粘度小,硅锌矿晶体很容易长成大的晶体,形成硅酸锌结晶釉,这种低Al2O3低SiO2的硅酸锌结晶釉其釉式组成大致在Al2O3<0.35mol,SiO2<3mol,ZnO<0.5mol范围内[8]。孙洪巍等人在硅锌矿结晶釉的研究中发现硅锌矿(Zn2S)主要在SiO2含量<2.0mol的范围析出,且当Al2O3含量<0.3mol时才能获得大晶花结晶釉。他还指出用Na2O等摩尔取代K2O有利于获得大尺寸的硅锌矿结晶[9]。

3.2 釉层厚度

釉层厚度对釉面质量及烧釉过程中晶核形成和晶体成长影响很大。同一个配方,不同厚度的釉层采用相同的烧成工艺,釉的性能往往会产生很大的差异。一般地,釉层太薄,则形成的结晶稀而小,不易长大达到所需的尺寸,且釉面质感差;釉层太厚,高温下其流动增加,易造成产品釉层厚度不均,釉面呈色不稳定,色差大。适当的釉层厚度有利于晶体生长发展到合适的尺寸,产生良好的外观效果[10]。

最佳的釉层厚度要根据不同产品通过多次试验来确定。釉层厚度可通过调整釉浆浓度和施釉方法来控制。例如,在结晶釉研制实验中,为了达到厚釉的目的,可采取素坯进行施釉或浸釉两次等方法。

3.3 烧成制度

烧成制度包含多个因素,如烧成气氛、烧成温度、保温温度、保温时间、升温速度、冷却速度等。制定合理的烧成制度对保证结晶釉中晶核形成和晶体生长是十分重要的。否则再好的釉料配方也难以获得满意的晶花釉面和艺术效果。

3.3.1 烧成气氛

结晶釉大多采用氧化气氛烧成,当然也有例外的情况。茶叶末釉是我国古代一种名贵结晶釉,徐建华在仿制茶叶末釉时发现:烧成气氛影响茶叶末釉的呈色。氧化气氛时呈褐色,还原适当时,晶体呈理想的黄绿色,还原过重时则有呈金属光泽的晶体析出[11]。

3.3.2 烧成温度

烧成温度范围是由配方决定的。烧成温度的高低会影响釉面的熔融质量,同时也影响到釉熔体中残留晶核的数量,从而影响晶花的数量。例如,赵效忠在硅酸锌结晶釉的研究中发现,在烧成过程中硅锌矿骸晶残留数量与釉料制备工艺及烧成制度有关。硅锌矿晶花的生长依赖于釉熔体自身残留的非均相核,烧成温度偏低,则因残留晶核太多而导致晶花过于密集,即工艺过程的所谓生烧;烧成温度一旦偏高,则因骸晶全部熔化而不能生成晶花,即工艺过程的所谓过烧。因此只有烧成温度在恰好的温度范围内,才能有合适数量的晶花生成,获得满意的晶花釉面[12]。

3.3.3 保温温度和时间

保温温度和保温时间的不同选择可以控制晶花的大小和形状。釉熔体析晶首先要有处于过饱和状态的成晶物质,以形成晶核。其次是熔体冷却须在该物质的析晶温度范围内进行保温才能使晶核孕育长大。保温温度偏高易获得少量大晶体,保温温度偏低则易获得多而小的晶体。保温时间长短决定,晶花尺寸的大小,保温时间太长,釉面析出的晶体尺寸较大;而保温时间太短,釉面析出的晶体尺寸则较小,晶体没有充足的时间长大。在实际生产中我们可以根据器型大小来确定保温时间,提高装饰效果。

3.4 釉熔体粘度

釉的高温粘度对结晶影响很大。析晶时,釉熔体的粘度要合适,粘度太大,结晶质点无法扩散迁移,晶核无法形成和长大;粘度过小时,釉熔体流动性大,晶核也不能形成和长大。然而一般釉熔体粘度希望小一点更利于析晶,因而结晶釉应选用高温熔体粘度低的釉料,以促进析晶和晶体长大。

3.5 其它

影响结晶效果的因素还有很多,如原料的选取、釉料制备工艺、外加晶种等。赵效忠发现在硅酸锌结晶釉中,引入粒度为0.16~0.2mm的硅锌矿、氧化锌或氧化锆晶种,则在30℃以上的烧成温度范围内都有所需数量的晶核残留。当硅锌矿晶体的生长依赖于这类由晶种残留的非均相核时,烧成温度范围明显扩大。同时,由于晶种引入部位易于人为地控制,从而也为晶花的定位生长创造了有利的条件[12]。

4 结晶釉的发展方向

随着人们艺术欣赏水平日益提高,对生活艺术品的需求也越来越多,结晶釉以它独特的艺术风格颇受消费者的青睐。为使结晶釉的艺术效果更好,应用范围更宽,生产成本更低,仍有以下几个方面的工作需要研究者逐步完善:(1)进一步研究釉料组成及烧成条件对晶体生长形态的影响;(2)研究着色离子对釉面呈色的影响;(3)研究探讨用天然矿物原料或废渣配制结晶釉釉料的可能性。围绕这些问题进一步研究,并借助先进的科学仪器设备使结晶釉生产达到现代化,从而促进现代科学技术与传统陶瓷生产的有机结合,使结晶釉这枝陶瓷花朵开得更加绚丽灿烂。

1张风岐,魏忠汉等.结晶釉工艺,上海:上海科学技术出版社, 1981

2李家驹.陶瓷工艺学,北京:中国轻工业出版社,2003

3俞康泰.现代陶瓷色釉料与装饰技术手册.湖北:武汉工业大学出版社,1999

4余祖球.硅酸锌结晶釉.佛山陶瓷,14(5):36~38

5陆佩文.无机材料科学基础.湖北:武汉工业大学出版社,20026余祖球.结晶釉.佛山陶瓷,13(7):22

7吴若从.硅酸锌基系列结晶釉试验及样品制作.江苏陶瓷, 200,34(4):15~17

8祝桂洪,周健儿等.陶瓷釉配制基础.北京:轻工业出版,1989

9孙洪巍等.组成和温度制度对硅锌矿析晶的影响.郑州大学学报,2000,32(4):88~92

10梁爱明,魏明坤.结晶系列釉研制过程中值得注意的几个问题.经验交流,2002,35(4):29~32

11徐建华.仿茶叶末釉的研制及其机理探讨.江苏陶瓷,1994(2): 14~16

12赵效忠.我国硅酸锌结晶釉研究进展.硅酸盐学报,1994,22 (3):270~275