结构陶瓷的新型凝胶注模成型技术研究与进展

2011-02-06谢志鹏薄铁柱2

谢志鹏 薄铁柱2,

(1.清华大学材料科学与工程系,北京100000;2.北京科技大学材料学院,北京100000)

0 前言

通常所指的凝胶注模成型(Gel-casting)是美国橡树岭国家实验室MAJanney和O.O.Omatete等人[1-2]于九十年代初提出的。是在丙烯酰胺单体和N,N-亚甲基双丙烯酰胺(交联剂)的混合溶液中加入陶瓷粉体(氧化铝或氮化硅)制备出悬浮体,然后再引入过硫酸铵(引发剂)和N,N,N,N-四甲基乙二胺(催化剂),从而使有机单体产生聚合及交联反应而导致凝胶化,使陶瓷悬浮体固化成型,制备出形状复杂的陶瓷部件。

虽然这种凝胶注模成型具有许多优点,如工艺简便,成形快捷,坏体的强度高,但是也有一些明显不足的方面:一是成型与干燥过程中可能产生气泡和裂纹等缺陷,另一方面是有机单体的毒性问题。因为目前国内外应用最多的是丙烯酰胺体系具有一定的毒性,不利于人体健康和环境保护。尽管后来M. A.Janney和O.O.Omatee[3]开发了一系列的低毒体系有机单体的凝胶注模成型,如甲基丙烯酰胺、甲基丙烯酸2-羟基乙酯等,虽然也可应用于氧化铝和氮化硅陶瓷体系的凝胶注模成型。但这些有机单体一方面成本价格过高,不适合工业化生产;另一方面这些低毒体系有机单体成型过程控制较复杂,从而限制了这类体系的实际应用。

为此,近十余年来无毒性凝胶大分子的凝胶注模成型在国内外得到广泛重视,这些凝胶大分子包括明胶、琼脂糖、琼胶、果胶、壳聚糖、卡拉胶、海藻酸钠等,它们可通过温度等物理条件的改变或通过化学反应产生凝胶化,使陶瓷悬浮体固化成型。清华大学新型陶瓷国家中点实验室较早系统研究了琼脂糖、明胶和海藻酸钠等无毒体系的原位凝固胶态成型,成功的制备出性能优异的各种陶瓷零部件[4-5];随后西班牙A.J.Millan,土耳其Murat Bengisn,美国J.K.Montgomery等[6-8]分别研究了琼胶和卡拉胶、壳聚糖、热可逆丙烯酸型三嵌段共聚物的凝胶注模成型,制备出高质量的陶瓷样品。

本文将对几种无毒性凝胶大分子的凝胶注模成型技术的基本原理、工艺工程以及国内外最新研究成果进行综合的论述。

1 多糖类高分子凝胶注模成型

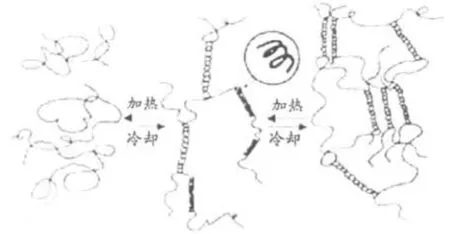

图1 琼脂糖等多糖类大分子凝胶化过程中的结构变化Fig.1 Structural change during the gelation of polysaccharide macromolecules

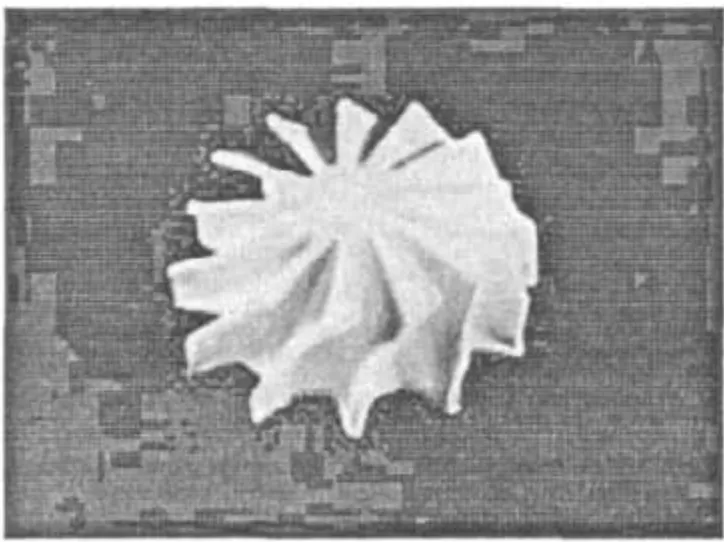

图2 琼脂糖凝胶成型陶瓷涡轮转子Fig.2 Ceramic turbine rotator gel cast from agarose

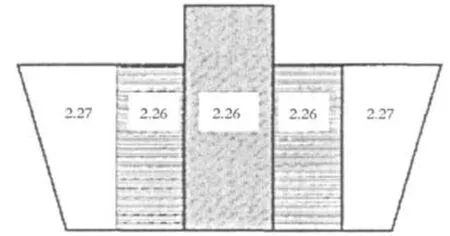

图3 涡轮转子坯体的密度分布Fig.3 Bulk density distribution of the green ceramic turbine rotator body

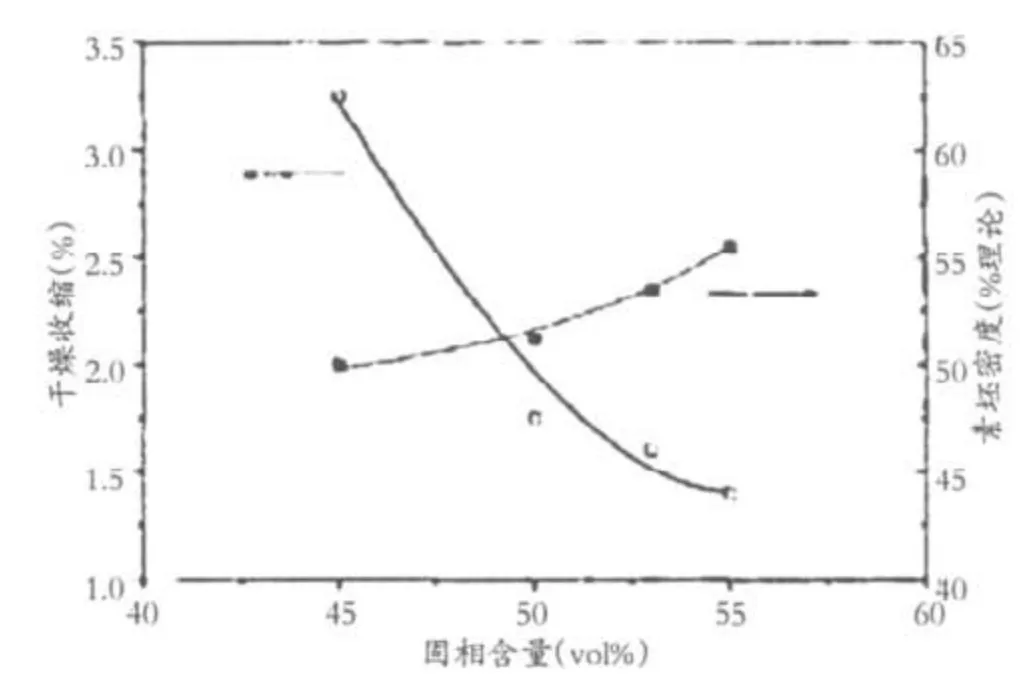

图4 干燥收缩和素坯密度与浆料固相含量关系Fig.4 Dependence of drying shrinkage and biscuit density on solids content

许多从动植物中提取的多糖类高分子都具有良好的凝胶特性,有些已在食品工业上得到应用。如琼脂糖、明胶、果胶、卡拉胶(角叉藻胶)等具有热溶胶特性,即在水中加热一定温度时溶解,冷却时形成凝胶而产生固化;还有一些水溶性大分子,如海藻酸钠、壳聚糖等,可以通过引入相应的固化剂的化学反应产生凝胶化,同样也可实现陶瓷悬浮体的原位固化成型。与有机单体聚合凝胶注模成型比较,采用这些大分子进行陶瓷凝胶注模成型的突出优点包括:(1)无毒性,环境友好;(2)大分子添加量很少(通常<2wt%)就可实现凝胶化成型,陶瓷坯体无需脱脂干燥后直接烧结;(3)不存在有机单体的氧阻聚,可获得内部致密均匀表面光洁的完好坯体。

1.1 琼脂糖凝胶注模成型

琼脂糖在冷水中产生溶胀,但在加热条件下可完全溶解,冷却时粘度随温度变化,这种变化反映出琼脂糖大分子链构型在微观上的变化,图1示出琼脂糖等多糖类大分子凝胶化过程中的结构变化。以3wt%琼脂糖溶液为例,在大约80℃完全溶解,在60℃以上时粘度较小,约为10~20mPa·s,在45~60℃范围内,呈无规线团状的高分子单螺旋体,相互间产生的范德华力和氢键作用使粘度增大;当温度降至凝胶点(约37℃)附近,三维网络结构形成,粘度急剧增大至10Pa·s以上。通常浓度大于0.5%即可形成坚实的凝胶,凝胶形成是通过氢键机理,高分子骨架上的亲水基团与凝胶网中水分子强烈反应从而把水分子固定。

谢志鹏、黄勇等人[9]将琼脂糖和分散剂(改性聚丙烯酸铵)分散在去离子水中,与氧化铝粉料混合搅拌、球磨、真空除泡,然后浆料被加热至约80℃,使浆料中的琼脂糖完全溶解再注入预热的金属模具中,当料浆温度降至凝胶点(约37℃)即可转变为有一定强度和弹性的固态坯体。采用固相体积分数53vol%的Al2O3和0.7wt%琼脂糖这一体系可成型出完好的涡轮转子和叶片,如图2所示,其中心和边缘密度变化非常小,均在2.26~2.27g/cm3,如图3所示;表明琼脂糖-Al2O3体系的凝胶过程是均匀的固化过程。对圆柱形试样(Φ40mm×20mm)的径向平均线收缩和素坯密度与料浆体积分数的变化的测定如图4所示,可见对于固相体积分数为50%、53%、55%的浆料凝胶成型后的坯体,干燥后的素坯密度分别为51%、54%、56%,它们的干燥线收缩率都小于1.7%。且试样干坯强度可达3.2MPa。

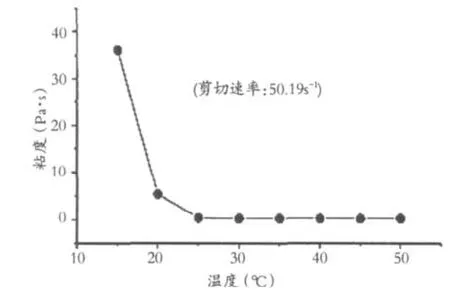

图5 A l2O3悬浮体(含1 w t%明胶)粘度随温度变化Fig.5 Dependence of viscosity of Al2O3 suspension(with 1% glutin)on temperature

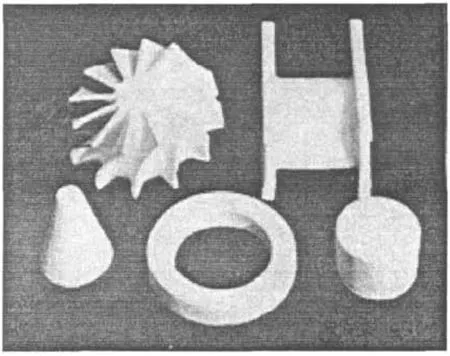

图6 明胶凝胶成型的各种陶瓷坯体Fig.6 Ceramic pieces gel cast from glutin

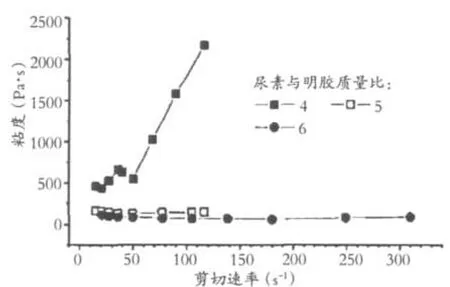

图7 尿素与明胶质量比对悬浮体粘度影响Fig.7 Dependence of suspension viscosity on urea/glutin mass ratio

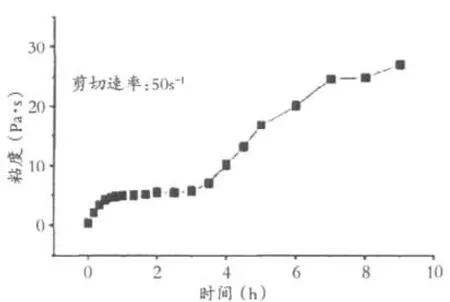

图8 加入尿酶后悬浮体粘度变化Fig.8 Variation of suspension viscosity after being doped with urease

A.J.Millán[10]研究琼脂糖凝胶成型,固化成型的氧化铝试样(60×10×10mm)经24h干燥后素坯密度为2.26g/cm3(57%的理论密度),在1500℃保温2小时烧结后密度达到3.96g/cm3(98.7%的理论密度)。

1.2 明胶及酶催化明胶的凝胶注模成型

明胶也是多糖类水溶性大分子,加热或冷却时具有如图1所示分子构型变化及凝胶特性。与琼脂糖凝胶成型比较,明胶突出优点是溶解温度较低,大约在40℃左右就可快速溶解,当温度降至室温(25℃以下)时可产生凝胶化反应,这使陶瓷浆料固化成型控制更为方便。

清华大学YL Chen和ZP Xie[11]首先研究和报道了明胶在陶瓷凝胶注模成型中的应用。图5示出浆料粘度随温度变化。由图可见在25℃以上时,浆料具有低的粘度和良好流动性,当在20℃以下时粘度急剧增大,可达到30Pa·s,产生凝胶化,固化的湿坯经干燥产生大约2~3%的线收缩,其干燥强度可达到8MPa,可进行一般机加工,烧结过程中产生15~16%收缩,所制备的氧化铝陶瓷材料平均抗弯强度为304.5MPa。图6为采用明胶成型的各种形状的氧化铝陶瓷坯体。

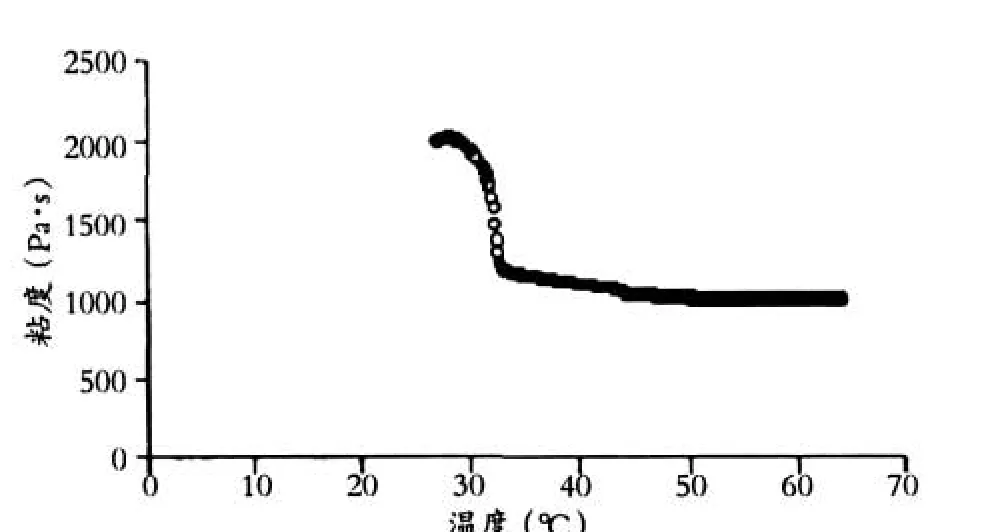

图9 含0.25 w t%卡拉胶的A l2O3悬浮体固化时粘度随温度的变化Fig.9 Temperature dependence of the viscosity of solidified Al2O3suspension with 0.25wt%carrageenan

虽然采用明胶大分子凝胶注模成型的操作强度比琼脂糖要低得多,但注模前浆料仍需保持在40℃左右,便于充分真空除泡和保证良好流动性。料浆的加热可能导致部分水份蒸发而影响料浆粘度,为了使浆料注模前无需加热,避免产生水份蒸发影响浆料流动性,作为一种改进,谢志鹏[5]等提出了酶催化明胶的原位凝固成型陶瓷坯体的新方法。催化明胶固化成型的基本原理是利用尿素作为氢键阻断剂,阻止热明胶溶液冷却至室温时的凝胶化转变,待球磨、真空除泡等工艺操作完成后,再加入尿酶作为催化剂使尿素分解,则明胶大分子重新获得氢键能力,完成凝胶化转变,形成网络结构,实现陶瓷料浆的原位凝固成型。图7示出尿素与明胶质量比Φ>5时,Al2O3悬浮体具有低的粘度。图8示出加入尿酶后,室温条件下明胶产生凝胶化导致悬浮体粘度增大,大约3小时后,固化成为具有一定强度和弹性的坯体,若要加速固化速率,可增大尿酶浓度。该工艺由于成型坯体内有机物含量非常少(<1wt%)无需排胶可直接进行烧结[12]。

1.3 卡拉胶、果胶大分子凝胶成型

卡拉胶和果胶与上述琼脂糖、明胶有类似凝胶特性。卡拉胶于65℃左右的水温中完全溶解,当温度降至30℃时产生凝胶化转变,也可用于结构陶瓷的原位固化成型[13]。图9示出含有0.25wt%卡拉胶的Al2O3悬浮体浇注后其粘度随温度的变化,可见大约在30℃,浆料粘度急剧升高,对于60×10×10mm的试样,只需10~20秒即可完成凝胶化转变。得到的素坯可达到58%的相对密度,坯体于1500℃保温2小时烧成后可达到98%的理论密度,具有比较致密均匀的显微结构。采用卡拉胶凝胶注模成型的特点是成本低、效率高、可以制备复杂形状陶瓷部件,此外有机物含量通常只有0.5wt%,坯体干燥后可直接烧结。

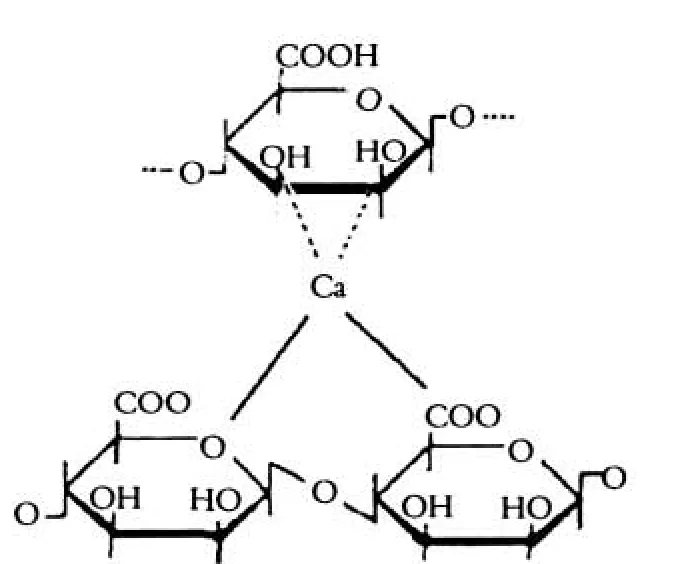

图10 海藻酸根与C a2+离子反应结合示意图Fig.10 Complexing of alginate anions with Ca2+ions

果胶大分子也是通过氢键作用机制产生凝胶化,其分子结构主要是直线型的大分子,同时伴随有很短的侧链从主链中伸出。分子的直链结构可以赋予果胶水溶液及含果胶的陶瓷悬浮体有较高的粘度,而果胶主链分子上分布的-COOH、-OH及-COOCH2等侧链极性基团,又是果胶大分子具有凝胶化特性的前提条件,在中性尤其是碱性条件下这些极性基团很难相互接近,因而无法形成分子间的氢键作用,但是如果将果胶溶液的pH值调节至4.0以下,侧链中的-COOH、-OH及-COOCH2等侧链极性基团得以完全裸露出来,满足果胶分子间形成凝胶转变需要的氢键数目,此时极性基团通过氢键作用机理将果胶大分子相互连结在一起,形成三维网络结构的凝胶体。胡正水等人[14]通过加入0.8wt%(以水为基准)的果胶大分子制备出固相体积分数>50vol%,粘度<1Pa·s的Al2O3浓悬浮体,再引入磺酸内酯为酸度调节剂,将料浆的pH值调至4.0以下,注入模具后,升温至40℃,大约3小时后,凝胶化过程结束,浆料固化形成坯体,干燥后坯体抗弯强度可达到8MPa。

2 其它体系的凝胶注模成型

2.1 海藻酸钠体系的可控凝胶注模成型

海藻酸钠大分子与大多数多阶阳离子(如Ca2+)反应交联,通过交联区段长链分子形成三维网状凝胶结构,在其空隙内包含水或其它液体。图10示出海藻酸根与Ca2+离子结合示意图。

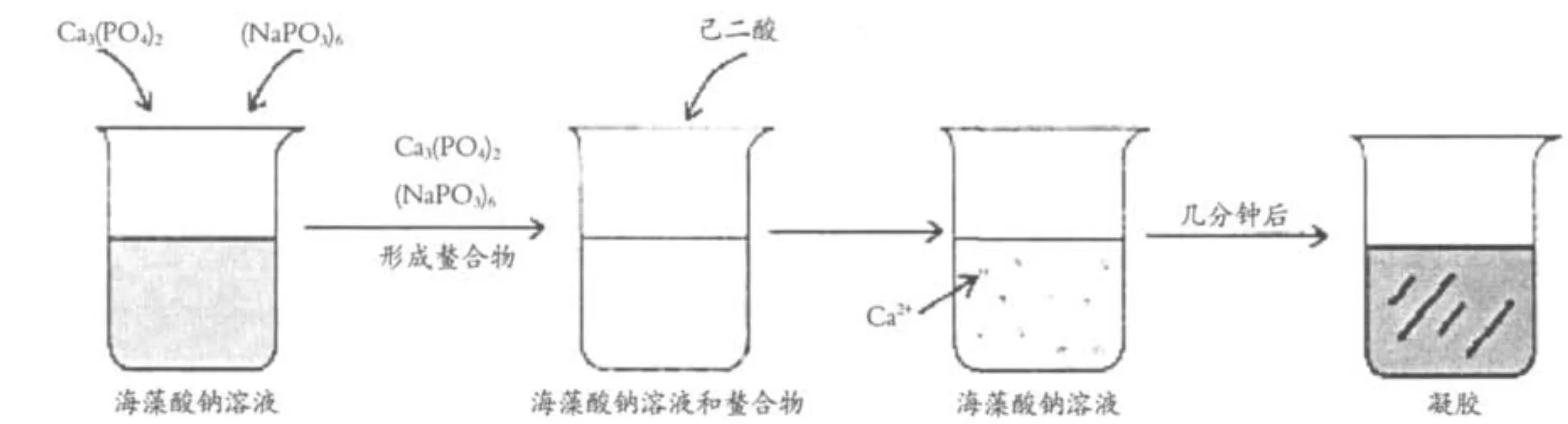

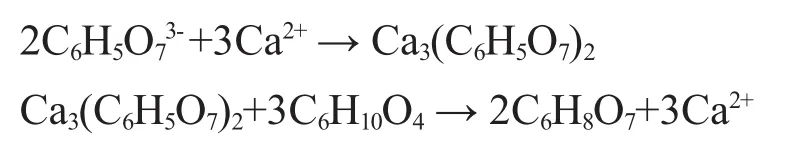

图11 海藻酸钠可控凝胶过程示意图Fig.11 Controllable gelation of sodium alginate solution

图12 海藻酸钠凝胶成型的陶瓷部件与模具Fig.12 Molds and gel-cast ceramic pieces from sodium alginate

海藻酸根与钙离子结合速率非常迅速,反应过程难以控制,在浓度为1wt%的海藻酸钠溶液中滴入10wt%的CaCl2溶液,立刻便发生了局部凝胶化转变,形成胶头絮凝甚至坚硬的凝胶。为了使凝胶过程可以控制以便实现凝胶注模成型过程中各步骤的操作,清华大学ZP Xie等提出和系统研究了一种凝胶反应可控的延迟固化成型工艺[15-16],基本原理是通过钙离子鳌合剂(如柠檬酸三钠和六偏磷酸钠)与固化剂钙盐(磷酸钙Ca3(PO4)2,碳酸钙CaCO3)发生鳌合反应形成鳌合物,海藻酸钠不能与钙离子发生凝胶反应。加入酸性较强的己二酸或盐酸后,鳌合物分解,慢慢释放出钙离子再与陶瓷料浆中的海藻酸钠大分子化学键合形成凝胶网络结构,使陶瓷悬浮体原位凝固。图11为这种可控凝胶原理示意图。

根据上述原理,首先将陶瓷粉末状海藻酸钠加入到去离子水中,通过搅拌制备成均匀的溶液,若将水温升至5~70℃可加快溶解速率,然后将陶瓷粉末、分散剂、鳌合剂(Na3C6H5O7、(NaPO3)6),固化剂(Ca3(PO4)2、 CaCO3、CaHPO4)加入到海藻酸钠水溶液中,球磨后得到悬浮稳定的料浆,经真空处理,除去浆料中的气泡,再将己二酸加入浆料中混合均匀后,然后注入模具,此时料浆中鳌合物分解释放出的钙离子与海藻酸发生反应生成凝胶,则浆料原位固化成为坯体,经过一定时间坯体达到足够的强度后,即可脱模与干燥。

采用这种凝胶成型工艺分别制备了形状复杂的Al2O3和SiC陶瓷部件,坯体表面光洁,内部致密均匀,如图12所示。其中95氧化铝瓷烧结密度达到99%,抗弯强度为320MPa[15-16]。此外,Andre R Studart等[17]研究了含有海藻酸钠的氧化铝悬浮体,以双乙酸羟基铝盐作固化剂,通过双乙酸羟基铝盐释放出来的铝离子和乙酸盐离子形成物理凝胶以及多价的铝离子和海藻酸钠形成化学凝胶,进行原位凝固胶态成型,成功的制备出形状复杂的陶瓷部件。

2.2 壳聚糖凝胶注模成型

壳聚糖是一种生物大分子,在醋酸溶液中可与戊二醛交联反应发生凝胶化转变,从而实现陶瓷浆料的原位固化成型,这是因为在一定温度下由壳聚糖主链上伯胺基(-NH2)和戊二醛上的羰基(-C=O)缩水聚合反应生成亚胺键(-C=N-),亚胺键使得壳聚糖和戊二醛相互交联在一起形成具有较高强度的凝胶体。StephenBJohnson[18]研究了交联的壳聚糖(2,5-dimethoxy -2,5-dihydrofuran)低毒体系。在室温下,壳聚糖水溶液浓度为氧化铝粉体重量的0.5wt%时,可以制备出体积分数为45vol%的氧化铝悬浮体。当温度升高时,壳聚糖基氧化铝悬浮体开始交联由类液体向类固体转变。该转变要求在低pH条件(pH为1.4~4.5)下进行。该方法制备的坯体的抗弯强度为0.32MPa;烧结后瓷体的密度可达理论密度的94%~97%。Murat Bengisn等[7]成型制备出无缺陷的氧化铝转子坯体,而ZrO2因其悬浮体流动性较差,只能成型形状简单的坯体。

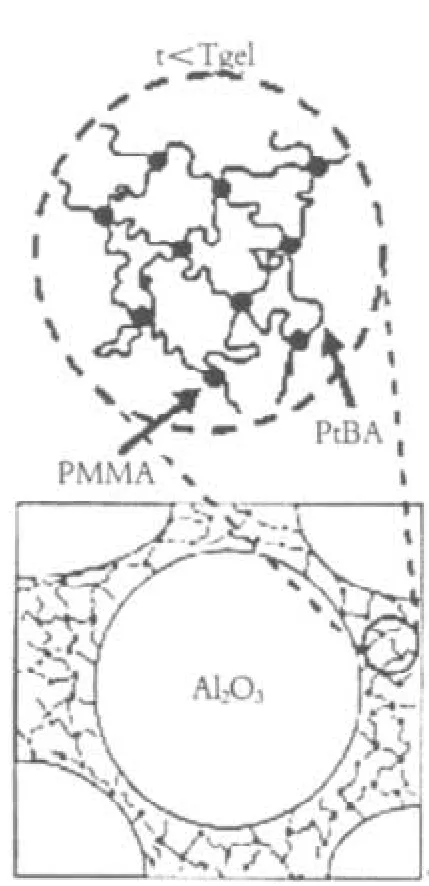

图13 三嵌段共聚物形成的凝胶网络及A l2O3颗粒被固定Fig.13 Gel-network formed from a triblock copolymer with immobilized Al2O3particles

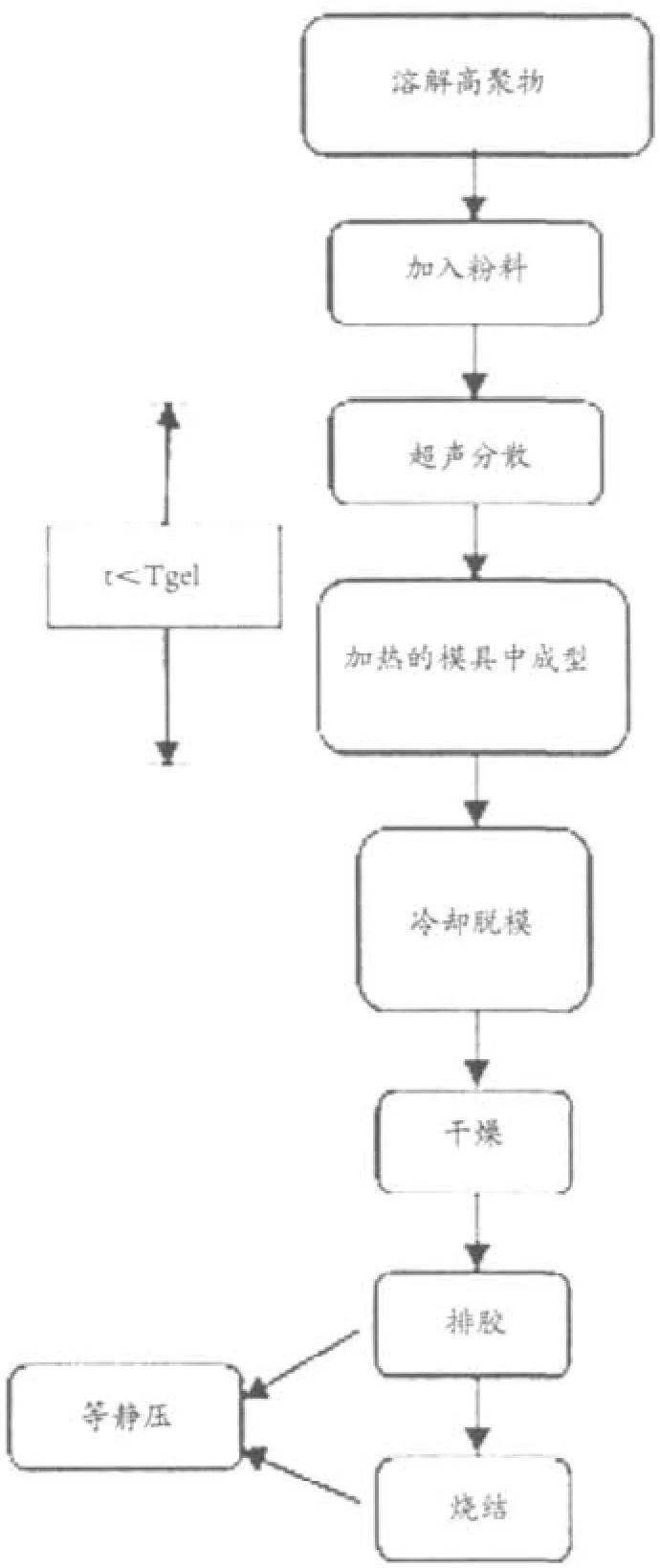

图14 热可逆凝胶注模成型工艺过程Fig.14 Thermoreversible gelcasting process

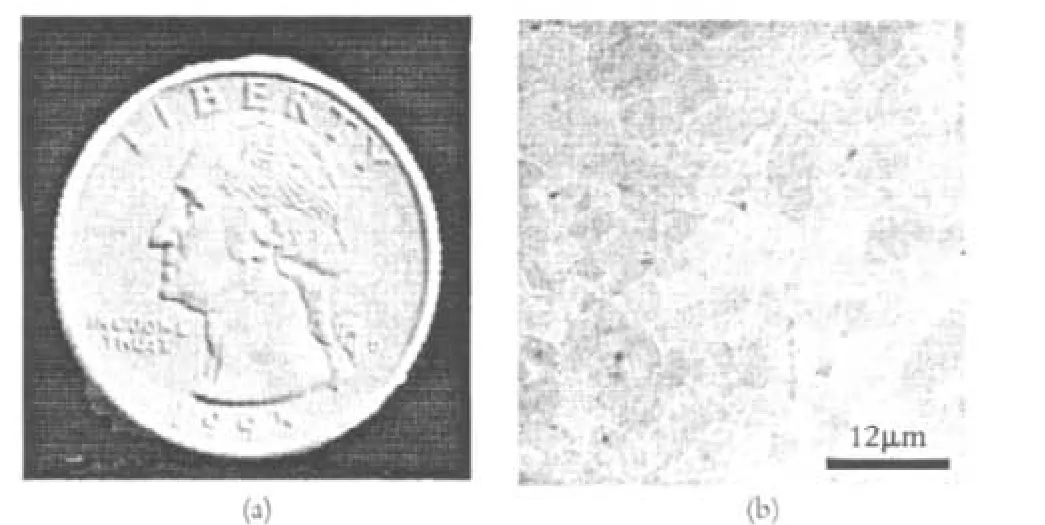

图15 热可逆凝胶成型的试样与显微结构Fig.15 Thermoreversible gelcast sample and its microstructure

采用壳聚糖-醋酸-戊二醛进行陶瓷的凝胶成型的优点是:(1)在室温下凝胶转变固化成型,无需加热诱导;(2)可在空气中快速干燥,只需几个小时,无需温度控制和长时间的干燥;(3)壳聚糖是一种环境友好型生物大分子而不是合成单体。该工艺不足之处是交联剂戊二醛仍有一些毒性和侵蚀性,但是其用量不大,通常只需0.7wt%,因此对环境影响较小。

2.3 热可逆大分子凝胶注模成型

热可逆凝胶注模成型与普通gel-casting工艺的不同之处在于该交联过程是物理作用,而非化学过程。所使用的热可逆聚合物凝胶为一种三嵌段共聚物,中嵌段为聚叔丁基丙烯酸酯(PtBA),端嵌段为聚甲基丙烯酸甲酯(PMMA)。这种三嵌段共聚物(PMMA-PtBA-PMMA)可溶解于某些溶剂中(如2-乙基-1-己醇或乙醇),并在一定温度条件下(大约60℃)显示出可逆的凝胶特性。图13是这种三元共聚物在凝胶化温度下形成的交联网络示意图,即当温度<60℃时,三元共聚物的端部嵌段(PMMA)聚集成纳米尺度的球形区域无规则分布于溶剂中,中部的线型嵌段(PtBA)起桥联作用将这些球形区连接在一起,形成三维凝胶网络,将Al2O3颗粒固定,即陶瓷料浆因三元共聚物的凝胶化而原位固化成型。如果温度再升至60℃以上,端嵌段(PMMA)球形聚集体解聚,又会成为具有流动性流体。因此注浆后形成的坯体若被损坏还可以重新加热再次注浆,减少了因坯体损坏而引起的浪费。

这种成型工艺过程如图14所示,J.K.Montgomery等[19]采用这种凝胶成型方法得到表面微细结构很清晰的陶瓷试样,见图15(a),制备的Al2O3陶瓷显微结构致密均匀,见图15(b)。相对密度达到99%以上,材料的维氏硬度为16GPa,弹性模量达到360GPa。

3 结语

通过上述研究工作和进展表明,大分子的凝胶注模成型具有如下突出优点:

(1)无任何毒性,环境友好;

(2)有机物含量少,只有1~2wt%;

(3)操作简便,适宜各种陶瓷粉料的近净尺寸成型;

(4)成型的坯体均匀、表面光洁,不存在单体的氧阻聚导致坯体表面裂纹与剥落问题。

因此,无毒性凝胶大分子的凝胶注模成型将成为结构陶瓷制备技术中今后的一个重要发展方向。

1 JANNEY M A,OMATETE O O.Method for molding ceramic powder using a water-based gelcasting:US,5028362.1991

2 YOUNG A C,OMATETE O O,JANNEY M A,et al.Gelcasting of alumina.J.Am.Ceram.Soc.,1991,74(3):612~618

3 JANNEYMA,OMATETEOO,WALLSCA,etal.Development of low-toxicity gelcasting systems.Journal of the American Ceramic Society,1998,81(3):581~591

4谢志鹏,杨金龙,陈亚丽等.琼脂糖凝胶大分子在陶瓷原位凝固成型中的应用.硅酸盐学报,1999,27(5):16~21

5 XIE Z P,CHEN Y L,HUANG Y.A novel casting forming for ceramics by gelatine and enzyme catalysis.Journal of the European Ceramic Society,2000,20(3):253~257

6 MILLAN A J,MORENO R,NIETO M I.Thermogelling polysaccharides for aqueous gelcasting-Part I:A comparative study of gelling additives.J.Euro.Ceram.Soc.,2002,22: 2209~2215

7 BENGISU M,YILMAZ E.Gelcasting of alumina and zirconia using chitosan gels.Ceramics International,2002,28:431~438

8 MONTGOMERY J K,DRZAL P L,SHULL K R,et al. Thermoreversible gelcasting:A novel ceramic processing technique.J.Am.Ceram.Soc.,2002,85(5):1164~1168

9 XIE Z P,YANG J L,HUANG Y,et al.Gelation forming of ceramic compacts using agarose.British Ceramic Transactions, 1999,98(2):58~61

10 MILLANAJ,MORNOR,NIETOMI..Improvedconsolidation of alumina by agarose gelation.Journal of the European Ceramic Society,2000,20:2527~2533

11 CHEN Y L,XIE Z P,YANG J L,et al.Alumina casting based on gelation of gelatine.Journal of the European Ceramics Society,1999,19(2):271~275

12谢志鹏,黄勇,陈亚丽等.酶催化明胶原位凝固成型陶瓷坯体的研究.硅酸盐学报,1999,27(5):527~512

13 MILLAN A J,NIETO M I,MORENO R.Aqueous gel-forming of silicon nitride using carrageenans.Journal of the American Ceramic Society,2001,84(1):62~64

14胡正水,邓斌,戚凭等.果胶大分子在陶瓷凝胶注模成型工艺中的应用.材料导报,2000,14:54~57

15 XIE Z P,WANG X,JIA Y,et al.Ceramic forming based principle and process of sodium alginate.Materials Letters, 2003,57:1635~1641

16 WANG X,XIE Z P,HUANG Y,et al.Gelcasting of silicon carbide based on gelation of sodium alginate.Ceramics International,2002,28:865~871

17 STUDART A R,PANDOLFELLI V C,TERVOORT E,et al. Gelling of alumina suspensions using alginic acid salt and hydroxyaluminum diacetate.Journal of the American Ceramic Society,2002,85(11):2711~2718

18 JOHNSON S B.Rheology of cross-linked chitosan-alumina suspensions used for a new gelcasting process.J.Am.Ceram. Soc.,2002,85(7):1699~1705

19 MONTGOMERY J K,DRZAL P L,SHULL K R,et al. Thermoreversible gelcasting:A novel ceramic processing technique.J.Am.Ceram.Soc.,2002,85(5):1164~1168