粉煤灰资源化合成莫来石材料及其性能研究

2011-02-06董应超

谭 丽 董应超 孙 丽

(景德镇陶瓷学院,江西景德镇333001)

0 前言

作为广泛应用的传统陶瓷材料,莫来石具有优越的性能,如高的熔点 (1830℃)、中等的热膨胀系数(4.5×10-6K-1)、较好的抗热震性能、良好的化学稳定性、低的热导率 (0.06W·cm-1·K-1)、低的介电常数(ε≈7)、极好的抗蠕变性能和足够的机械强度[1]。自天然莫来石矿物被发现以来,人们做了许多研究工作来制备合成莫来石。对于传统的合成方法,即高纯氧化铝与氧化硅(石英)通过固态反应生成莫来石,高的莫来石化温度(≥1600℃)使得其合成成本居高不下。最近几年,人们频繁报道了其它合成技术,统称为软化学路线,如溶胶-凝胶(sol-gel)等[2-5]。但是,这些制备方法存在诸多缺点,包括昂贵的原材料、低的产率和复杂的制备步骤,不适合大规模工业化生产。

合成莫来石的原材料是含铝硅酸盐,主要有高岭土[6,7]、硅线石[8]、红柱石[9]、蓝宝石[10]和天然黄玉矿物[11]等。依据Al2O3-SiO2二元相图,为了增加莫来石相的含量,同时消除杂质相如玻璃相或方石英等其它不利物质,人们往往添加其它原料。粉煤灰是热电厂原煤燃烧发电后的副产品,有效利用工业废物合成陶瓷产品不仅降低了环境污染,而且能够获得高附加值的低成本陶瓷。最近几年来,依据粉煤灰富含铝硅酸盐和组成的多样性,科技界做了大量的研究工作来合成各种陶瓷材料,包括堇青石[12,13]和其他可控晶相的玻璃陶瓷[14,15]。但是,对于合成莫来石的研究,却少有文献报道。Huang[16]等人首次报道了以工业氧化铝和粉煤灰为原料制备莫来石质瓷的研究工作。最近,Jung[17]及其合作者成功合成了3YSZ搀杂的莫来石基陶瓷,所用原料为亚微米工业氧化铝、粉煤灰和少量的3YSZ。

为了进一步降低制备成本,也基于减少粉煤灰污染和氧化铝生产排污等环境问题的考虑,我们以廉价易得、矿藏丰富的富铝矿物-天然铝矾土作为氧化铝源,来代替工业氧化铝,进行莫来石陶瓷的合成研究。首先,研究了铝矾土、粉煤灰和基于3∶2莫来石的混合物在不同热处理温度下的相组成和烧结特性。最后,对烧结体的主要性质,如相对致密度、热及机械性能、酸碱腐蚀性能,也做了表征。

1 实验部分

1.1 实验步骤

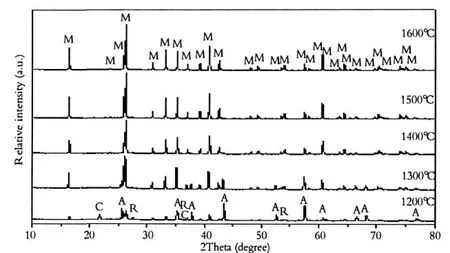

图1 基于3∶2莫来石的铝矾土和粉煤灰混合物在不同热处理温度下(4 h)的X R D图谱Fig.1 XRD patterns of the fly ash/bauxite samples based on 3:2 mullite sintered at different temperatures

工业废物粉煤灰取自合肥第二热电厂(中国安徽省),平均粒径为11.01μm。天然铝矾土产地为山西阳泉,所用粉体的平均粒径为5.86μm。按照3∶2莫来石的氧化铝、氧化硅的比例,根据粉煤灰和天然铝矾土的XRF成分分析结果,按比例称取一定量的粉煤灰和天然铝矾土(W粉煤灰∶W铝矾土=45.87∶100,质量比)。以氧化锆球、蒸馏水为介质,湿法球磨12h后,浆料在110℃充分干燥,研磨后备用。研磨后混合物粉体的d50和平均粒径分别为2.61μm和3.37μm,大部分粒子集中在1.30~6.53μm之间。将球磨后的基于3∶2莫来石的混合物粉体在研钵里研磨均匀后,添加适量黏结剂5.07wt.%PVA-1750溶液,混合均匀后在单轴油压机上成型(压力200MPa),制备出两种规格的样品:条状样品(50mm×4mm×4mm)和片状样品(直径15mm,厚度2~3mm)。样品干燥后,在不同热处理温度下烧结4h,烧结温度的范围为1000~1600℃,间隔为50℃,升温速率为:室温到450℃是1℃/min;450℃到600℃为2℃/min;600℃到最终温度为3℃/min,最终温度保温4h后自然冷却到室温。为了去除有机物质和铝矾土中的结构水,在450℃和600℃分别保温0.5h。

为了研究热处理过程中的相转变机理,在相同的成型和热处理条件下分别制备了粉煤灰和天然铝矾土的片状煅烧样品。

1.2 样品表征

在激光粒度分析仪(Rise-2006,济南润之科技有限公司,中国)上测定粉体粒子尺寸分布。用X射线衍射仪(Phlips-X’-PerProSUPER,PhilipsCorporation,Netherlands)表征原材料和烧结样品的相组成。在热膨胀仪上(DIL402C,Netzsch,Germany)测定粉煤灰、天然铝矾土和二者混合物(基于3∶2莫来石)在厚度方向的烧结收缩百分比和收缩速率,天然铝矾土和混合物样品所研究的温度范围为400~1600℃,粉煤灰的为400~1400℃,升温速率为10℃/min,所用参比样品为致密的片状氧化铝。

相对致密度用传统的阿基米德法测定,莫来石的理论密度为3.16g/cm3,室温蒸馏水的密度为1.0g/cm3。条状样品的抗弯强度在万能材料实验机(DCS-5000, Shimadzu Corporation,Japan)上用三点抗弯的方法测试(ISO96931999),跨距和加载速率分别为30mm和0.5mm/min。测试前,用金相砂纸(20目和800目)将条状烧结体抛光、倒角。平均抗弯强度取三个样品的平均值。

真空蒸金后,用扫描电镜(SEM,KYKY1010B,China)观察烧结体的微结构。为了观察莫来石晶体,将断裂样品在40wt.%氢氟酸中腐蚀10分钟,清洗干燥后在扫描电镜下观察。腐蚀性能测试,采用1600℃烧结4h的莫来石片状样品进行腐蚀实验,所选样品无裂纹和表面孔等缺陷。将样品置于20wt.%H2SO4和不同浓度NaOH溶液(5,10wt.%)中,在回流装置中煮沸不同时间(溶液温度在100~107℃)后,测量单位面积的质量损失。

2 结果和讨论

2.1 相转变机理

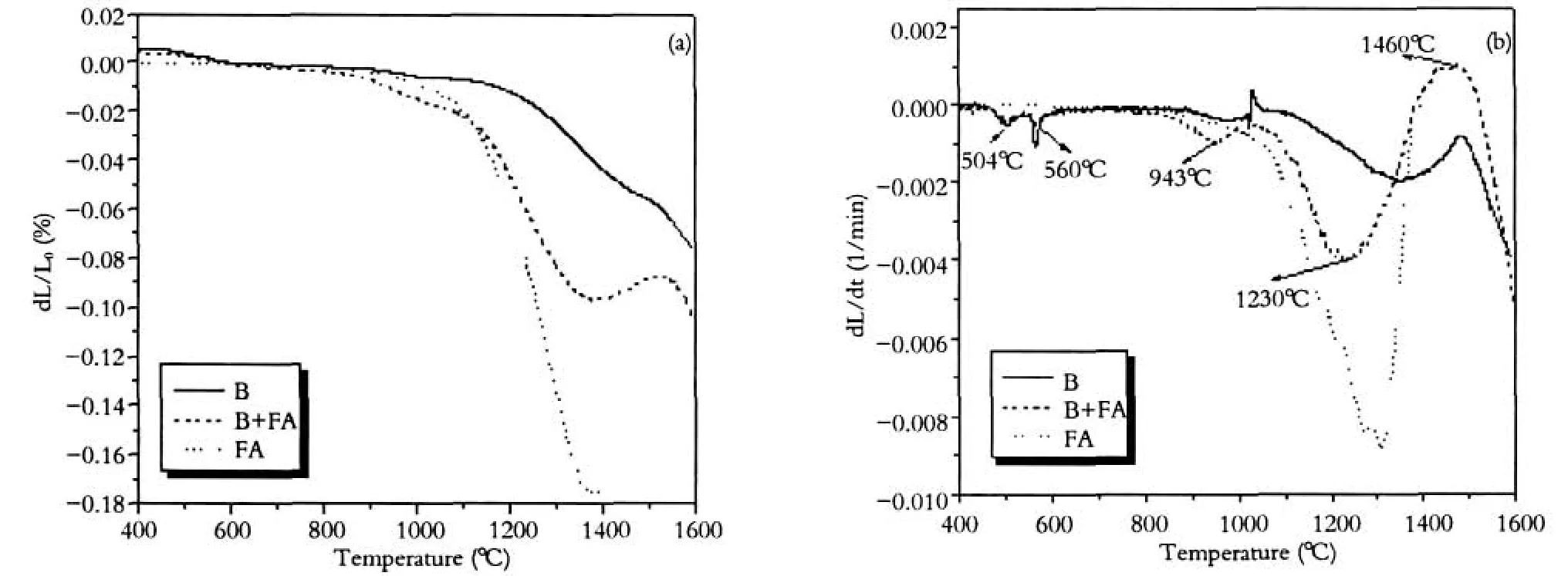

图2 样品线性收缩百分率d L/d L0(a)和线性收缩速率d L/d t(b)Fig.2 Linear shrinkage percent dL/dL0(a)and linear shrinkage rate(b)of samples:B-natural bauxite;B+FA-the mixture of fly ash and bauxite based on 3:2 mullite;FA-fly ash

图1是基于3∶2莫来石的铝矾土和粉煤灰混合物在1200~1600℃(保温4h)不同热处理温度后的XRD图谱。从1200℃到1300℃,刚玉的衍射峰逐渐减弱,而莫来石的衍射峰逐渐增强,而且,在1300℃,方石英消失,这说明刚玉与方石英通过固态反应生成二次莫来石。从1300℃到1400℃,刚玉相由于溶解到短暂玻璃相中而完全消失。1400℃以上,仅存在莫来石的衍射峰。随着烧结温度的增加,由于莫来石晶体结晶程度的增加,莫来石的衍射峰强度呈增加的趋势,在高的温度下,更多的二次莫来石晶体从玻璃相中沉淀析出。1100℃,方石英从铝矾土、粉煤灰两种材料中的石英相转变而来。首先,铝矾土的水铝石相经过相转变生成刚玉,刚玉与方石英在1200~1300℃间生成二次莫来石。其次,由于刚玉相溶解于短暂玻璃相中,进一步发展了二次莫来石化反应。通过比较粉煤灰和铝矾土的化学组成,并结合XRD分析,可以推断出,玻璃相主要来自粉煤灰中的无定形富含二氧化硅的玻璃熔体物质。

2.2 烧结特性分析

图2是粉煤灰、铝矾土及其混合物(基于3∶2莫来石的组分)在烧结过程中的热膨胀曲线,即烧结收缩曲线。可以看出,天然铝矾土的烧结活性最差,这主要是因为它的高氧化铝含量(72.72wt.%)。相比之下,粉煤灰样品表现为最大的烧结收缩百分率,说明它更容易烧结。基于3∶2莫来石的铝矾土和粉煤灰混合物的烧结活性介于粉煤灰和铝矾土之间,其烧结过程按照热处理温度可以大致分为5个阶段:

第一阶段(450~580℃)。在铝矾土矿物中,相继发生高岭石和水铝石相的脱水反应[18]。第二个阶段为890~1100℃,样品表现为低的致密化速率,主要由于高活性的细粉煤灰粒子首先发生烧结。样品从1100℃开始明显收缩,进入第三阶段,在1380℃处结束并达到最大值,样品的烧结收缩百分率为10.19%。第四阶段(1380~1520℃),致密化反而减少,也就是说样品表现为加热膨胀行为。这是由于二次莫来石化及莫来石晶体生长所导致的样品体膨胀大于烧结引起的收缩。一般情况下,两个因素能够影响混合物样品的收缩:二次莫来石化;液相的量及其分布[18]。二次莫来石化伴随着体积膨胀,而液相能够促进烧结致密化。在1380~1520℃温度范围内,二次莫来石化对样品的体积变化的影响起支配作用。第五阶段(1520~1600℃)。由于液相量的增加和黏度的降低、莫来石化的完成,样品又进入收缩致密化阶段,液相的影响起主要作用。

2.3 莫来石烧结体的性质

2.3.1 相对致密度

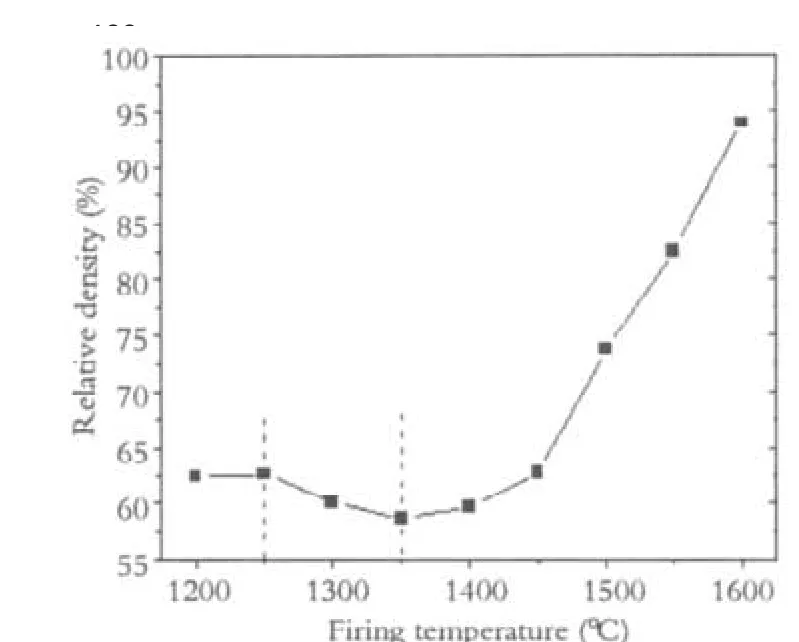

图3是不同烧结温度(1200~1600℃,保温4h)热处理的片状烧结体的相对致密度。如图所示,1250~1350℃间,相对密度随温度的升高反而减少,这是由于二次莫来石化所引起的体膨胀大于烧结所引起的收缩所致,这与上述的烧结收缩结果有少许的差别,热膨胀测试结果表明1380~1520℃为样品的膨胀区。在热膨胀测试过程中,由于大的升温速率(10℃/min)和无保温时间,样品的致密化过程存在着滞后效应。而在程序控温的电炉中烧结时,低的升温速率和最高温度有4h的保温时间,均能够增强样品的致密化水平。

图3 莫来石烧结体的相对致密度与烧结温度的关系Fig.3 Relationship between relative density and sinteringtemperature of mullite sintered

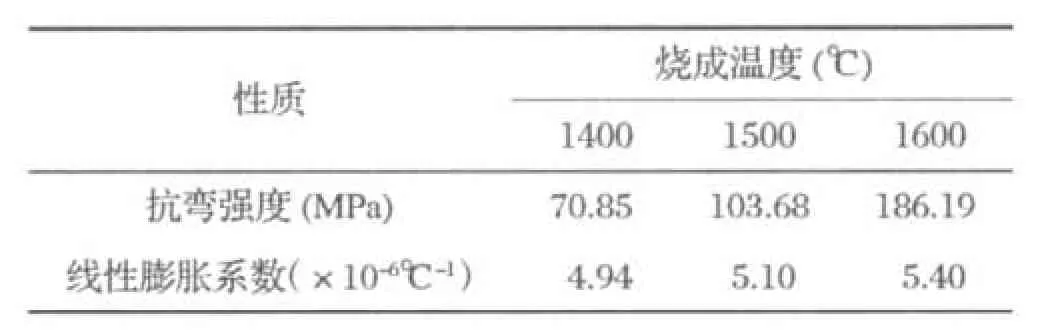

表1 不同温度下所制备的莫来石陶瓷的平均抗弯强度和热膨胀系数Tab.1 Average bending strengths and thermal expansion coefficients of mullite ceramics prepared at different temperatures

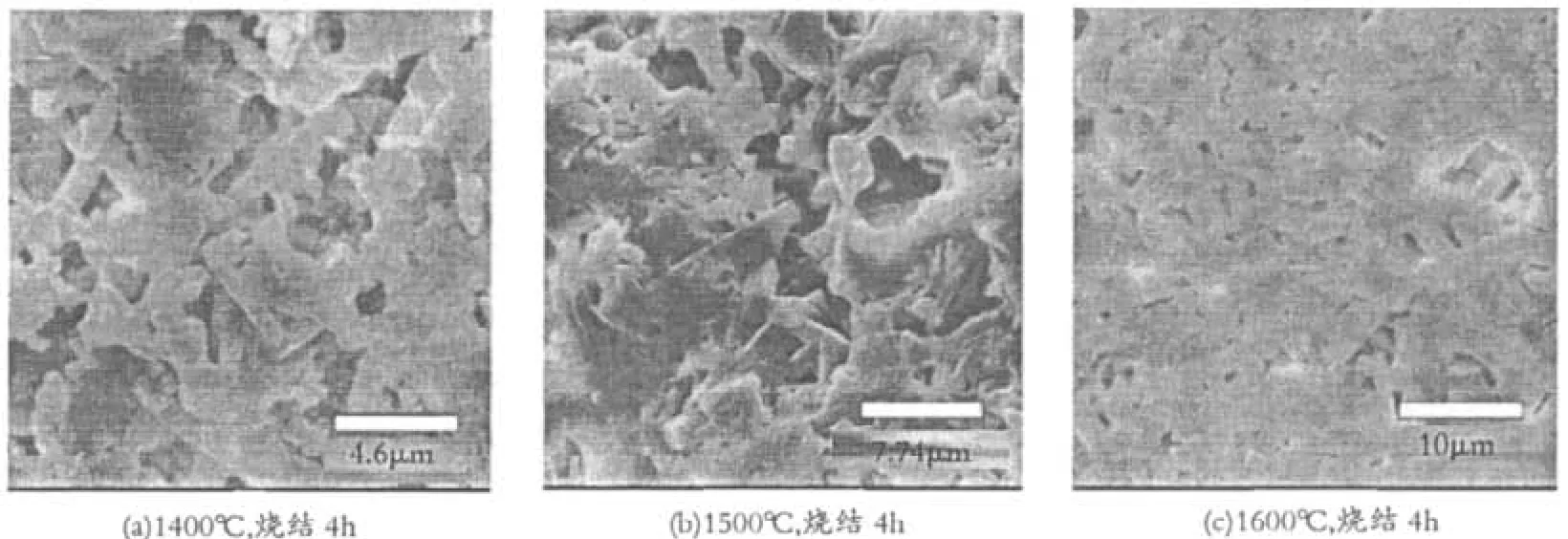

图4 H F溶液腐蚀后样品的S E M照片Fig.4 SEM images of the samples corroded in HF solution: (a)sintered at 1400℃for 4h;(b)sintered at 1500℃for 4h;(c)sintered at 1600℃for 4h

1350~1450℃的温度范围内,样品有低的致密化速率,说明二次莫来石化的影响仍然存在。1450℃以上,样品进入快速致密化阶段,其相对致密度随着烧结温度的升高基本上是线性增加的。1600℃烧结4h后,莫来石烧结体的相对致密度达到93.94%。

依据Al2O3-SiO2二元相图,当热处理温度高于Al2O3/SiO2二元相的共熔温度(1590±10℃)时,能够形成液相[19]。在我们的研究中,大量液相的出现在约1450~1500℃之间。主要有两个原因:(a)原材料中一些过渡金属氧化物如TiO2、Fe2O3溶解到玻璃相中,导致更多液相的产生;(b)共存的碱金属氧化物和碱土金属氧化物(Na2O,K2O,MgO,CaO等)作玻璃相的修饰剂,由于能够形成弱的硅氧键,不仅降低液相的高温黏度,而且能够改善烧结体高温浸润性能[20]。

2.3.2 机械及热膨胀性能

表1列出经过不同烧结温度处理后的莫来石烧结体的平均抗弯强度和热膨胀系数。我们认为,定性的来说,两种因素能够影响烧结体的抗弯强度:孔隙率和莫来石晶体。根据陶瓷材料断裂强度与孔隙率的关系,断裂强度与孔隙率呈指数反比关系[21]。1400℃到1500℃,孔隙率明显减少,从40.38%减少到26.30%,平均抗弯强度从70.85MPa增加到103.68MPa,从图4的SEM扫描电镜照片看出,莫来石晶体的数量和形貌变化较小,因此,我们认为孔隙率对抗弯强度的影响起主要作用。1500℃到1600℃,除了孔隙率明显降低外(从26.30%减少到6.06%,减少量为20.24%),莫来石晶体数量明显增多,棒状晶体长大并相互紧密地交错在一起,嵌入玻璃相中,致使平均抗弯强度显著增大,1600℃烧结4h后,平均抗弯强度达到186.19MPa。

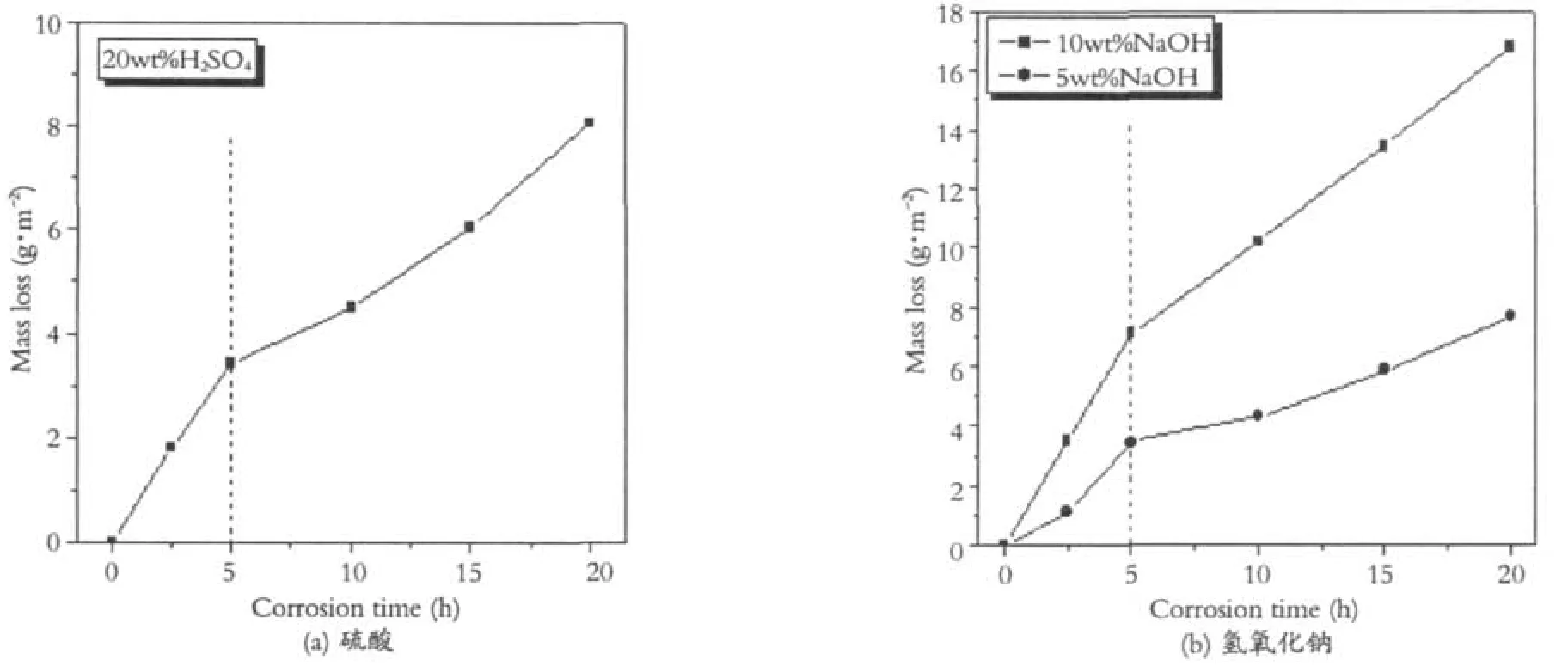

图5 酸碱溶液腐蚀后样品的质量损失Fig.5 Mass loss of the samples corroded in the acidic and alkaline solutions:(a)H2SO4;(b)NaOH

图6 H2S O4和N a O H溶液不同腐蚀时间后样品的表面S E M照片Fig.6 Surface SEM images of the samples corroded in the acidic and alkaline solutions for different times:(a)uncorroded(0h);(b)10wt.%NaOH for 2.5 h;(c)10wt.%NaOH for 15h;(d)20 wt.%H2SO4for 2.5h

从表1还可以看到,烧结温度对条状莫来石烧结体在室温到1000℃之间的平均热膨胀系数的影响不大,1400℃、1500℃和1600℃烧结体的平均线性热膨胀系数分别为4.94×10-6℃-1、5.10×10-6℃-1和5.40×10-6℃-1。

2.3.3 莫来石陶瓷的耐酸碱腐蚀性能

取1600℃烧结4h的莫来石样品进行腐蚀实验,所选片状样品无裂纹和缺陷。图5为硫酸溶液(20wt%)和氢氧化钠溶液(5wt%和10wt%)腐蚀后样品的单位面积的质量损失与煮沸时间的关系。

对于20wt%硫酸溶液,按腐蚀时间,莫来石样品的腐蚀过程可分为两个阶段:(1)快速阶段(0~5h),样品单位面积的质量损失量随腐蚀时间的延长而呈线性、快速地增加。腐蚀2.5h,质量损失为1.79g·m-2,5h后,其质量损失为3.41g·m-2。这个阶段其腐蚀速率为0.682g·m-2·h-1。(2)低速阶段(5~20h),样品单位面积的质量损失量随腐蚀时间的延长而低速增加。腐蚀10h、15h和20h,质量损失分别为4.49g·m-2、6.05g·m-2和8.05g·m-2。

对于浓度为5wt%和10wt%的氢氧化钠溶液,按腐蚀时间,样品的腐蚀过程亦可分为两个阶段:(1)快速阶段(0~5h),样品单位面积的质量损失量随腐蚀时间的延长而基本上呈线性地快速增加。在5wt%和10wt%氢氧化钠溶液中,这个阶段的腐蚀速率分别为0.563g·m-2·h-1和1.424g·m-2·h-1。(2)低速阶段(5~20h),样品单位面积的质量损失量随腐蚀时间的延长而低速增加。在5wt%氢氧化钠溶液中,腐蚀10h、15h和20h后,样品的质量损失分别为4.30g·m-2、5.85g·m-2和7.67g·m-2。在10wt%氢氧化钠溶液中,腐蚀10h、15h和20h后,样品的质量损失分别为10.18g·m-2、 13.44g·m-2和16.82g·m-2。

图6分别是10wt%NaOH碱溶液和20wt%H2SO4酸溶液不同腐蚀时间后样品的表面SEM照片。与未腐蚀的样品相比,2.5h碱溶液腐蚀后,样品表面可以看到有板条状的莫来石晶体裸露出来,部分玻璃相被腐蚀掉,随着腐蚀时间的延长,样品表面呈现凹坑和孔洞,这在15h腐蚀后的样品较为明显。对于硫酸溶液的腐蚀,2.5h后,样品表面有少量莫来石晶体露出,随着腐蚀时间的延长,可以看到有更多清晰形貌的莫来石晶体。对于相同的腐蚀时间,不同腐蚀的腐蚀介质,10wt%NaOH碱溶液所腐蚀的样品比20wt%H2SO4酸溶液所腐蚀的样品有更清晰形貌的莫来石晶体露出,这说明,我们所制备的莫来石样品在20wt%H2SO4酸溶液中耐腐蚀性能要比10wt%NaOH碱溶液中的好。

综上所述,在强酸强碱热溶液中,致密莫来石样品的腐蚀过程分为两个阶段,快速阶段和低速阶段,这分别对应于样品的表面腐蚀和体腐蚀过程。在莫来石制备过程中,高温莫来石化使得板条状二次莫来石晶体在低黏度玻璃熔体中沉淀并析出,形成了柱状莫来石晶体相互紧密交错地嵌入玻璃相中的微结构。在酸和碱溶液的热腐蚀过程中,样品表面的玻璃相首先受到侵蚀,其腐蚀面积与样品的表面积相同,由于玻璃相含有一些金属氧化物杂质在腐蚀曲线上表现为单位面积样品质量的快速下降,即为表面腐蚀过程;随着表面玻璃相的腐蚀,莫来石晶体裸露出来,这时,样品的腐蚀由莫来石晶体的腐蚀和内部玻璃相的腐蚀共同构成,由于莫来石晶体的较强的耐酸碱性,样品的腐蚀速率在该阶段较低,即为体腐蚀过程。

3 结论

本工作中以天然非金属矿物铝矾土代替工业氧化铝,同时加入工业废物粉煤灰,运用反应烧结工艺合成了低成本的莫来石陶瓷材料。1000℃,铝矾土的水铝石相经过分解和相转变生成刚玉,刚玉与方石英相在1200~1300℃间生成二次莫来石,温度高于1300℃时,刚玉相熔于短暂玻璃相中,进一步发展了二次莫来石化反应。莫来石样品反应烧结过程中,二次莫来石化及莫来石晶体生长所导致的样品体膨胀大于液相烧结所引起的收缩,导致样品在1380~1520℃出现膨胀现象(热膨胀测试),同样的现象也表现在烧结体的体密度变化上。1600℃烧结样品的平均热膨胀系数为5.40×10-6℃-1,平均抗弯强度186.19MPa。莫来石烧结样品在强酸强碱热溶液中表现出较好的耐腐蚀性能,其腐蚀过程可分为两个阶段:快速阶段(0~5h)和低速阶段(5~20h),这分别对应于样品的表面腐蚀和体腐蚀过程。

1 ANANTHAKUMAR S,JAYASANKAR M,WARRIER K G K.Microstructural.mechanical and thermal characterisation of sol-gel-derived aluminum titanate-mullite ceramic composites. Acta Materialia,2006,54:2965~2973

2 OKADA K,YASOHAMA S,HAYASHI S,et al.Sol-gel synthesis of mullite long fibers from water solvent systems.J. Eur.Ceram.Soc.,1998,18(13):1879~1884

3 JANACKOVICD,JOKANOVICV,KOSTIC-GVOZDENOVICL, et al.Synthesis of mullite nanostructured spherical powder by ultrasonic spray pyrolysis.Nanostruct.Mat.,1998,10(3): 341~348

4 KAYA C,HE J Y,GU X,et al.Nanostructured ceramic powders by hydrothermal synthesis and their applications. Micro.Meso.Mater.,2002,54(1~2):37~49

5 ZHOU M H,FERREIRA J M F,FONSECA A T,et al. Coprecipitation and processing of mullite precursor phases.J. Am.Ceram.Soc.,1996,79(7):1756~1760

6 Chen C Y,Lan G S,Tuan W H.Preparation of mullite by the reaction sintering of kaolinite and alumina.Journal of the European Ceramic Society,2000,20:2519~2525

7 KIM Y W,KIM H D,PARK C.Processing of microcellular mullite.Journal of the American Ceramic Society,2005,88 (12):3311~3315

8 TRIPATHI H S,BANERJEE G.Effect of chemical composition on sintering and properties of Al2O3-SiO2system derived from sillimanite beach sand.Ceramics International,1999,25:19~25

9 BOUCHETOU M L,ILDEFONSE J P,POIRIER J,et al. Mullite grown from fired andalusite grains:the role of impurities and of the high temperature liquid phase on the kinetics of mullitization and consequences on thermal shocks resistance.Ceramics International,2005,31:999~1005

10 AKSAY I A,PASK J A.The silica-alumina system:stable and metastable equilibria at 1.0 atmosphere.Science,1974,183: 69~71

11 MIAO X.Porous mullite ceramics from natural topaz. Materials Letters,1999,38:167~172

12 HE Y,CHENG W,CAI H.Characterization of α-cordierite glass-ceramics from fly ash.Journal of Hazardous Materials B,2005,120:265~269

13 KUMAR S,SINGH K K,RAMACHANDRARAO P.Synthesis of cordierite from fly ash and its refractory properties.Journal of Materials Science,2000,19:1263~1265

14 RINCAN J M A,ROMERO M,BOCCACCINI A R. Microstructural characterisation of a glass and a glass-ceramic obtained from municipal incinerator fly ash.Journal of Materials Science,1999,34:4413~4423

15 PENG F,LIANG K,HU A.Nano-crystal glass-ceramics obtained from high alumina coal fly ash.Fuel,2005,84(4): 341~346

16 HUANG X,HWANG J Y,MUTSUDDY B C.Properties of mullite synthesized from fly ash and alumina mixture.Ceram. Int.,1995,44(2):65

17 JUNG J S,PARK H C,STEVENS R.Mullite ceramics derived from coal fly ash.Journal of Materials Science Letters,2001, 20:1089~1091

18 ZHONG X,LI G.Sintering characteristics of Chinese bauxites. Ceramics International,1981,7:65~68

19 PASK J A.Importance of starting materials on reactions and phase equilibria in the a-Al2O3-SiO2system.J.Eur.Ceram. Soc.,1996,16:101~108

20 BAUDIN C,VILLAR M P.Influence of thermal aging on microstructural development of mullite containing alkalis.J. Am.Ceram.Soc.,1998,81(10):2741~2745

21 RYSHKEWITCH E.Compression strength of porous sintered alumina and zirconia.J.Am.Ceramic Soc.,1953,36(2): 65~68