转炉煤气回收液压伺服系统性能分析

2011-01-29李新有邓晓林

李新有 刘 玉 柏 峰 邓晓林

中冶赛迪工程技术股份有限公司,重庆,401122

转炉煤气回收液压伺服系统性能分析

李新有 刘 玉 柏 峰 邓晓林

中冶赛迪工程技术股份有限公司,重庆,401122

分析了转炉煤气回收新OG系统中环缝洗涤器液压伺服系统的控制原理和系统性能,采用机理建模方法建立了环缝洗涤器液压伺服系统的数学模型。针对某钢厂120t转炉煤气回收系统,对环缝洗涤器液压伺服系统的动静态性能进行了模拟仿真分析。对调试现场的环缝洗涤器进行了实际测试,现场测试数据表明,仿真结果与实测数据基本一致,表明仿真模型满足工程实际要求,从而为环缝洗涤器液压伺服系统的设计和维护提供了理论支持。

煤气回收;环缝洗涤器;伺服控制;系统仿真

0 引言

转炉煤气回收新OG湿法除尘系统(oxygen converter gas recovery system)采用了湿法洗涤器。湿法洗涤器主要由饱和喷淋冷却塔和环缝洗涤器(ring slitwasher,RSW)组成[1]。环缝洗涤器为上进气、下驱动可调喉口文氏管结构。转炉生产时降下活动烟罩,通过调节炉口烟气压力与大气压力的差压(简称微差压)来控制炉前的环境污染程度和煤气回收的质量,如果炉口微差压正值过大,将造成火焰外冒,恶化炉前环境;如果负值过小,又会吸入空气,使一氧化碳燃烧,降低回收煤气的热值。转炉炉口微差压是由冶炼产生的煤气量、煤气风机的抽风量和环缝洗涤器的开度决定的。煤气量的大小由冶炼工艺决定,为不可控因素;而煤气风机的抽风量和煤气风机的性能相关,一旦设计确定,风机的抽风量变化很小。转炉煤气回收新OG湿法除尘系统通过液压伺服系统来控制环缝液压缸的位置,实时改变环缝洗涤器开度大小,从而间接控制炉口微差压的变化来控制煤气成分和提高煤气的回收量。因此,转炉环缝洗涤器液压伺服系统的性能将直接影响转炉炉口的微差压。

1 环缝洗涤器液压传动系统功能简介

环缝洗涤器液压传动系统设计有两套独立的回路,一套在正常工作时伺服随动使用,一套在系统故障和检修时使用。伺服随动回路采用伺服比例阀闭环控制液压缸位置,可实现液压缸任意位置的锁定和任意位置的实时控制。故障检修回路采用换向球阀、节流阀控制回路,通过换向球阀可改变液压缸运动方向,通过节流阀可调节液压缸上升速度。配置事故蓄能器,用于主泵故障时检修回路使用,事故蓄能器可将液压缸上升到全行程。为了保证事故蓄能器正常工作,设置压力继电器监控蓄能器压力。

2 环缝洗涤器液压伺服控制原理

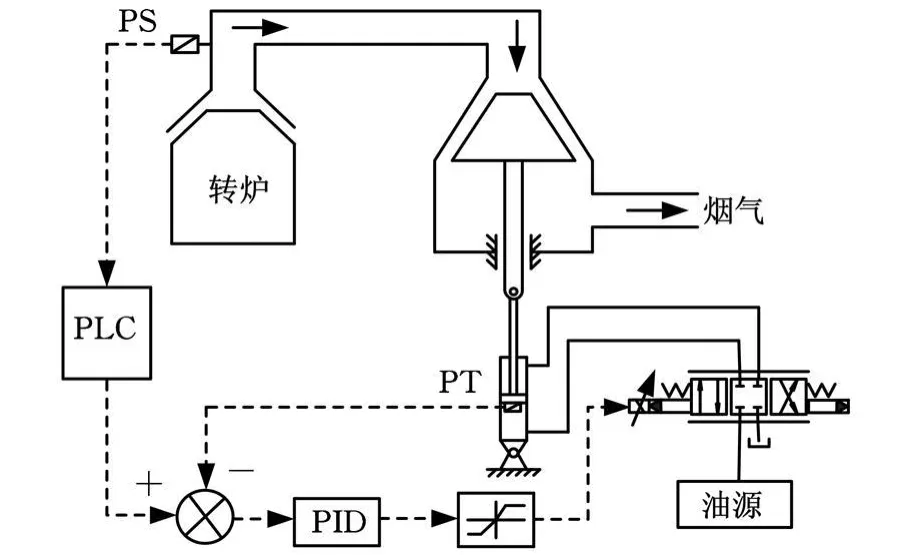

转炉煤气回收系统的炉口微差压一般控制在±20Pa的压差范围内[2]。通过安装在活动烟罩顶部的取压管检测炉口微差压并送入PLC,根据控制模型,将该微差压值转换为表征油缸设定位置的电信号,与油缸位移传感器反馈信号一起构成液压缸位置闭环调节,以实时控制液压缸位置[3]。

环缝洗涤器液压伺服控制原理如图1所示。图1中PS代表取压管检测的微差压电信号;PT代表油缸位移传感器的电反馈信号。

图1 环缝洗涤器液压伺服控制原理

环缝洗涤器液压伺服系统是典型的位置内环、压力外环的伺服控制系统,它主要由调节器、伺服放大器、伺服比例阀、位移传感器、压力传感器、液压缸及负载组成[4]。环缝洗涤器液压伺服系统控制模型框图见图2。图2中,p r为炉口压力控制目标值;Δp为炉口微差压控制目标值;I r为炉口压力控制目标值经过控制模型计算后的油缸位移控制目标值;ΔI为油缸控制目标值与油缸位移传感器反馈值的差值;X v为伺服阀的阀芯位移反馈值;F为油缸活塞杆出力;Xt为油缸位移反馈值。

图2 环缝洗涤器液压伺服系统控制模型框图

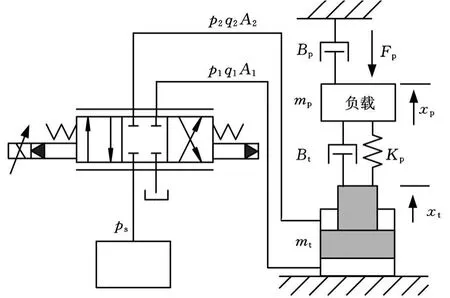

3 环缝洗涤器伺服控制负载模型

环缝洗涤器液压伺服系统动力元件为对称四通阀控制不对称缸机构,其动特性在很大程度上决定着整个系统的性能。考虑环缝锥体与油缸连接结构柔度特性,将环缝洗涤器按负载分解为液压缸运动部分质量和环缝锥体运动质量以柔性结构相连接的二自由度系统,其负载力由质量、弹簧、阻尼和负载扰动构成,其负载模型简图见图3。

图3 环缝洗涤器负载模型简图

在理想情况下,伺服阀功率级滑阀出液口流量q1和回液口流量q2分别为[5]

式中,mt为活塞、油液等效到活塞上的总质量,kg;Bt为活塞的黏性阻尼系数,N◦s/m;Kp为负载的弹簧刚度,N/m;g为重力加速度;xt为液压缸活塞位移,m;xp为负载位移,m。

负载平衡方程为

式中,Fp为作用在负载质量上的外负载力,N;mp为负载质量,kg;Bp为负载质量的黏性阻尼系数,N◦s/m。

4 环缝锥开度压降特性

在转炉煤气回收生产过程中,环缝洗涤器环隙出入口差压受风机抽风量和烟气流量的影响。风机的抽风量必须满足转炉产生的最大烟气量要求,并且风压要大于风机前风管的阻损和风机后正压值之和,使得环缝洗涤器环隙出口压力小于入口压力,形成抽风状态。

环缝锥压降与烟气变化量、液压缸位置之间的关系通过经验公式计算求得,形成初步查询表格,现场根据煤气回收效果,局部修正。

5 仿真与实测结果分析

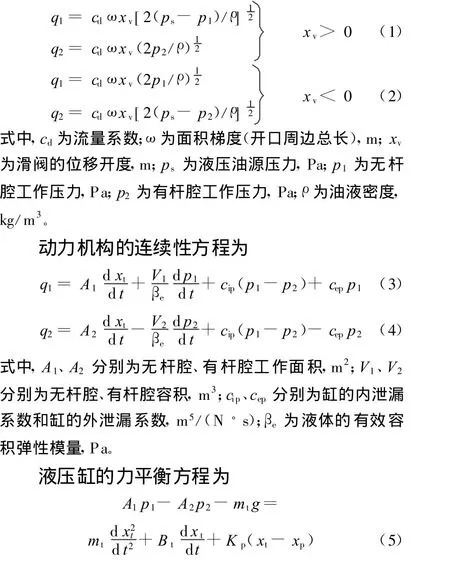

针对某钢厂120t转炉煤气回收新OG系统,根据式(1)~式(6),建立图4所示的仿真框图。考虑伺服阀死区和系统饱和,利用MATLAB7.4的M语言编程并与Simulink结合,调用Simhydrau lics物理仿真模块,采用定步长仿真算法实现数字仿真。

图4 环缝洗涤器液压伺服系统仿真框图

环缝液压伺服系统空载状态下单位阶跃响应仿真和实测曲线如图5、图6所示。

图5 环缝液压伺服系统空载仿真结果

从图5所示的仿真曲线可以分析得出,此时伺服阀基本接近饱和状态,环缝液压伺服系统在初始位置135mm处单位阶跃响应调整时间ts=36m s,上升时间tr=14ms,最大超调量9.6%。

从图6的实测曲线可以分析得出,测试条件下环缝在位置135mm处空载阶跃响应调整时间ts=40ms,上升时间tr=15ms,最大超调量20%,与仿真结果基本一致。

图6 环缝液压伺服系统空载实测结果

仿真结果要小于实测结果的空载最大超调量,分析原因为仿真模型没有考虑伺服阀的阀芯惯性和液动力的影响,并且系统的软参量阻尼系数取的是经验值,这些都有待仿真模型的进一步细化。

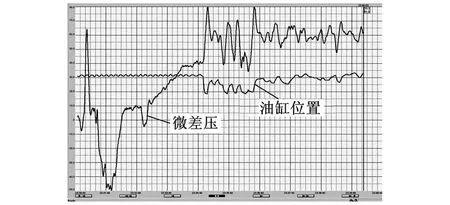

现场120t转炉煤气回收系统炉口微差压实际控制波动曲线如图7所示,图中,横坐标为生产时间,每一小格代表10s;纵坐标分别为油缸位置和微差压,每一小格分别代表25mm和5Pa。曲线采集数据为吹氧开始到吹氧满540s的数据。从实测数据可以得到,在吹氧初期,未进行炉口微差压控制,环缝液压缸基本保持固定位置,炉口微差压波动范围大;在稳态回收期,采用微差压控制,炉口微差压波动范围基本控制在(60±20)Pa内,满足了工艺控制要求。

图7 生产现场的上位机数据界面截图

6 结语

通过分析转炉煤气回收新OG系统中环缝洗涤器液压伺服系统的控制原理,采用机理建模的方法,建立了环缝洗涤器液压伺服控制系统的数学模型。现场测试数据表明,仿真结果与实测数据基本一致,表明仿真模型满足工程实际的要求,从而为环缝洗涤器液压伺服系统的设计和维护提供了理论支持。

[1] 周品良.新一代转炉煤气回收技术介绍和应用前景[J].上海宝钢工程技术,2004(3):41-45.

[2] 王爱华,蔡九菊,王鼎.转炉煤气回收规律及其影响因素研究[J].冶金能源,2004,23(4):52-55.

[3] 马荣芳,孙弘,尹凤.转炉煤气净化回收系统中炉口微差压的自动控制[J].电气传动,2006,36(5):53-55.

[4] A rm strong B,de W it C C.The Control Handbook[M].Boca Raton,Florida:CRC Press,1999.

[5] 王春行.液压控制系统[M].北京:机械工业出版社,2003.

Analysisof Hydraulic Servo Control System for a CoalGas Recollection in Converter

Li Xinyou Liu Yu Bai Feng Deng Xiaolin

MCC CISDIEngineering Co.,Ltd.,Chongqing,401122

The control princip le and system performance of hydraulic servo control system for a coal gas recollection from convert was analyzed herein,and amathematicalmodelof the hydraulic servo control system for RSW was established.In view of coalgas recollection in 120 tons converter,the simulation was finished to forecast the dynamic performance and stable precision of RSW.The simulation and experimental results prove that the simulationmodel satisfies the requirements,which provide the theoretical foundation of design and maintenance for hydraulic servo control system of RSW.

coal gas recollection;ring slitwasher(RSW);servo control;system sim ulation

TH 137

1004—132X(2011)11—1294—04

2010—05—08

(编辑 苏卫国)

李新有,男,1972年生。中冶赛迪工程技术股份有限公司流体系统部高级工程师。主要研究方向为冶金液压系统设计与伺服控制。刘 玉,男,1982年生。中冶赛迪工程技术股份有限公司流体系统部工程师、硕士。柏 峰,男,1972年生。中冶赛迪工程技术股份有限公司流体系统部高级工程师。邓晓林,男,1976年生。中冶赛迪工程技术股份有限公司流体系统部工程师。