改性纳米SiC粉体强韧化ZGMn13组织及性能的研究

2011-01-24陈美玲

陈美玲,金 环,杨 军,杨 莉,高 宏

(大连交通大学材料科学与工程学院,无机超细粉体制备及应用辽宁省重点实验室,辽宁 大连 116028)

高锰钢是在19世纪中叶出现的一种韧性极好的耐磨材料。由于它含有韧化相奥氏体及加工硬化的特点,长期以来广泛应用于伴有冲击载荷的凿削磨损。然而由于种种原因,我国近年来高锰钢铸件的质量不稳定,生产应用中变形、断裂、不耐磨的现象时有发生。为了解决生产中的这些实际问题和进一步提高高锰钢的耐磨性,国内外研究者在高锰钢的合金化、变质处理和热处理工艺等方面开展了一些研究工作,并取得了一定的效果[1-4]。其中,变质处理和悬浮浇注技术通过细化组织,实现了同时改善高锰钢的力学性能和耐磨性能。目前国内外对SiC粉体增强金属基复合材料的研究非常活跃,但由于加入SiC粉体量较多,成本过高,难于推广。而利用微量纳米SiC粉体来改善高锰钢的凝固组织,以提高其力学性能是一种简便经济的方法。本研究以ZGMn13为试验材料,利用经过表面活化处理的SiC纳米粉体,改善其凝固过程,在生产条件下制备了纳米SiC改性高锰钢。研究了改性高锰钢的显微组织和力学性能,并进一步分析讨论了组织细化对高锰钢性能的影响,为企业生产质量优良、性能稳定的高锰钢提供一定的技术参考。

1 试验方法

本试验用高锰钢采用150kg中频感应炉熔炼,其化学成分(质量分数,%)C:1.16%,Mn:13.38%,Si:0.56%,P:0.016%,S:0.039%。试验中添加的纳米SiC粉体粒径为20nm~50nm,预先在高速球磨机中进行特定的表面活性处理。在钢液出炉时,采用包内冲入法,砂型铸造,制备纳米SiC改性高锰钢,浇注试样为标准基尔试样,浇注温度为1510℃,经多次试验发现,为获得优异的综合力学性能,粉体加入量不宜过多,所以本试验粉体加入量分别为0%、0.01%、0.03%和0.1%。为获得均匀细小的单相奥氏体组织,经过多次试验摸索,试样水韧处理最优方案为:铸件200℃入炉,缓慢升温到550℃保温3 h后,再快速升温到1050℃,保温2 h后水淬。

拉伸试样按照GB/T228-2002制备,利用WDW3300型微控电子万能试验机进行试验;冲击试样采用V型缺口,尺寸符合GB/T229-1994,利用JB-300C型半自动冲击试验机进行低温冲击试验;利用HB-3000型硬度试验机检测硬度;用BX51M金相显微镜和专业图像分析软件观察试样铸态组织中奥氏体晶粒大小;用JSM-6360LV型扫描电子显微镜观察断口的组织形貌。

2 结果分析与讨论

2.1 纳米SiC粉体对显微组织的影响

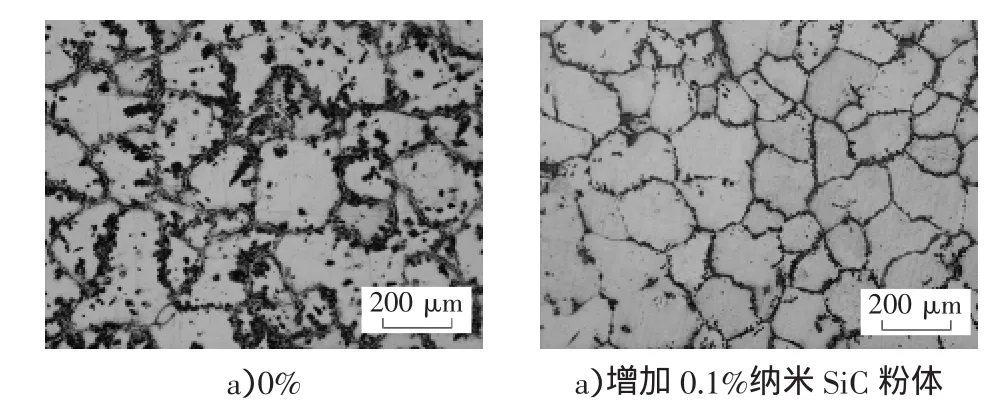

2.1.1 铸态组织

通过控制高锰钢的凝固过程以改善其铸态组织,是提高高锰钢耐磨性的重要步骤。图1是纳米SiC粉体添加前后ZGMn13的铸态显微组织。由图中可看出,高锰钢的基体组织在添加纳米SiC粉体前后均为奥氏体,并且在晶界和晶内处都分布着碳化物。添加纳米SiC粉体后铸态组织中晶界碳化物明显减少且组织显著改善,平均晶粒尺寸由198 μm细化到105 μm。这是因为纳米SiC粉体属于硬质点,熔点高,稳定性好,并且是面心立方结构,晶格常数为0.436 nm,与奥氏体十分相近,可作为结晶异质核心,从而增加了ZGMn13在凝固过程中的异质形核核心,因此缩短了晶粒在液态金属中的自由生长时间,抑制晶粒的持续长大,从而促进了组织细化。所以改性SiC在ZGMn13在凝固过程中起到了孕育剂的作用,与传统孕育剂相比较,其加入量小,细化却作用很显著[5]。少量SiC聚集于晶界,减少了金属碳化物在晶界处析出,并阻碍其自由长大而形成连续的网状碳化物。另外由于晶粒尺寸变小,单位体积内晶界面积变大,所以相邻晶界面积减小,这样减小了晶间碳化物的生长空间,抑制了碳化物形核长大,从而大大减少晶界上碳化物的数量。

图1 添加改性纳米SiC粉体前后高锰钢的铸态组织

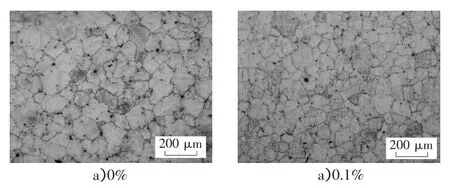

2.1.2 水韧组织

高锰钢水韧处理后的组织为单一奥氏体相(见图2),其晶粒尺寸比铸态时更加细小均匀。从图2还可以看出,经水韧处理后,添加SiC粉体的高锰钢中奥氏体晶粒细化程度更加明显。从高锰钢加热过程的相变行为可知,加热到550℃~600℃温度区间,部分奥氏体转变为珠光体。当温度超过Ac1点,珠光体团变为奥氏体,称为奥氏体的重结晶。珠光体转变在奥氏体晶界形核,其引领相为渗碳体。如在一个奥氏体晶界上形成数个晶核,则一个奥氏体晶粒就变成了数个珠光体晶团,达到了细化晶粒的目的。经过SiC粉体改性的高锰钢,铸态组织比较细小,奥氏体晶界增多,促进了珠光体晶核的形成,在奥氏体重结晶时,晶核在渗碳体铁素体界面上形成,珠光体分散度越高,奥氏体重结晶形核愈多,晶粒愈细,珠光体晶团数量增多,转变后奥氏体晶粒也增多,从而最终细化奥氏体晶粒[6]。

图2 添加改性纳米SiC粉体前后高锰钢的水韧组织

2.2 纳米SiC粉体对力学性能的影响

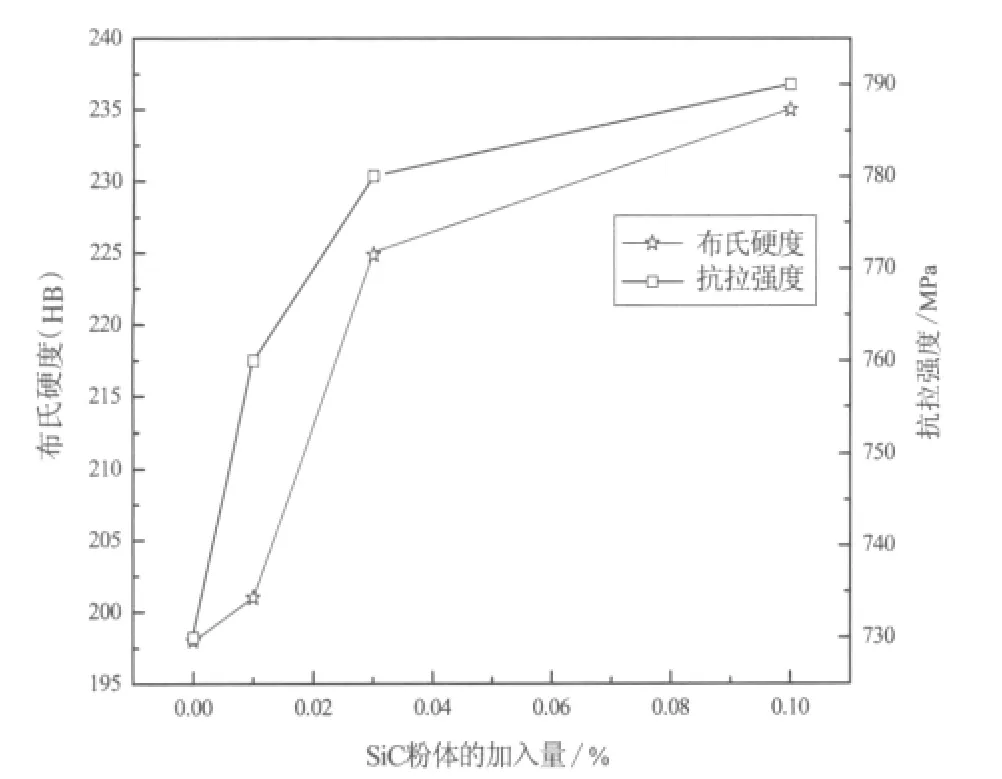

2.2.1 抗拉性能和硬度

高锰钢ZGMn13添加SiC粉体前后其抗拉强度及硬度如图3所示。由图3可以看出,SiC粉体的加入能够显著提高ZGMn13的力学性能。当纳米粉体含量为0.1%时,其抗拉强度提高了8.2%,布氏硬度提高了33%。布氏硬度表征了金属材料塑性变形抗力及应变硬化能力[7],布氏硬度越高,在承受冲压载荷时,再配合内部的高韧性奥氏体基体,可以有效地改善材料的耐冲击磨损性能。

图3 添加改性纳米SiC粉体前后高锰钢的力学性能

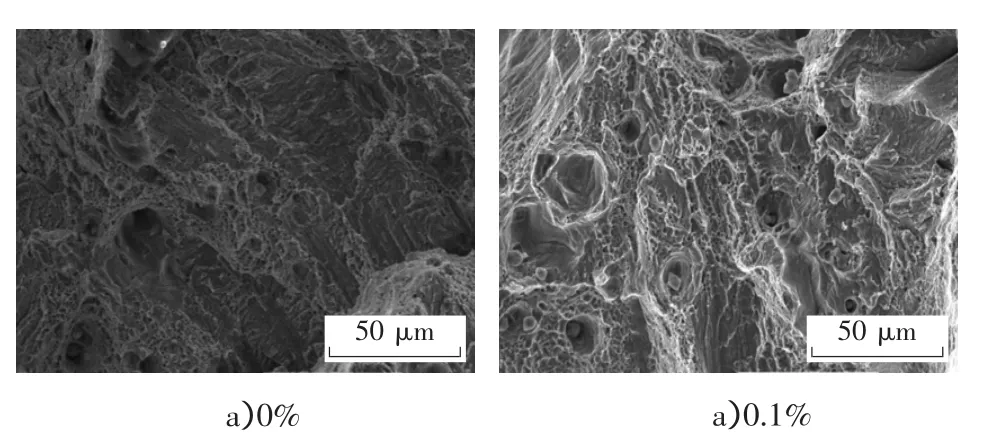

ZGMn13试样在加入纳米SiC粉体前后的拉伸断口形貌如图4所示。由图4a)可看出,未经纳米SiC粉体改性的ZGMn13拉伸断口较平齐,韧性断裂特征不明显,只有少部分基体在拉伸过程中脱落,形成一定数量的凹坑,还有极少部分残留在断口上,少量韧窝分布在凹坑周围。添加纳米SiC粉体后的组织明显得到改善,拉伸断口呈现典型的韧性断裂特征,如图4b),可以明显观察到大量等轴韧窝均匀地分布在断口上,韧窝带比较宽,小韧窝数量也比较多。ZGMn13属多晶体金属,变形时其塑性变形量主要取决于晶体内位错源的运动难易程度,而位错的运动受到晶界及第二相粒子的阻碍作用。因此只有在足够大的外力和内应力的共同作用下,迫使相邻晶界一侧的位错源启动,才能使变形继续进行。添加纳米SiC粉体的高锰钢,晶粒尺寸减小,位错滑移距离变短,晶界前位错塞积数量减少,减小了应力集中,同时晶界数量的增加,进一步分散了晶界处的应力集中。另外由于SiC颗粒熔点高达1800℃,远高于浇注温度1510℃,在凝固过程中,以第二相粒子的形态保存至室温而存在于基体中,在高锰钢承受外力作用时,阻碍了位错运动。从而提高了材料的韧性。所以在添加纳米SiC粉体后,ZGMn13韧性提高,主要是因为组织细化以及基体中存在第二强化相粒子对位错的阻碍作用产生的。

2.2.2 抗冲击性能

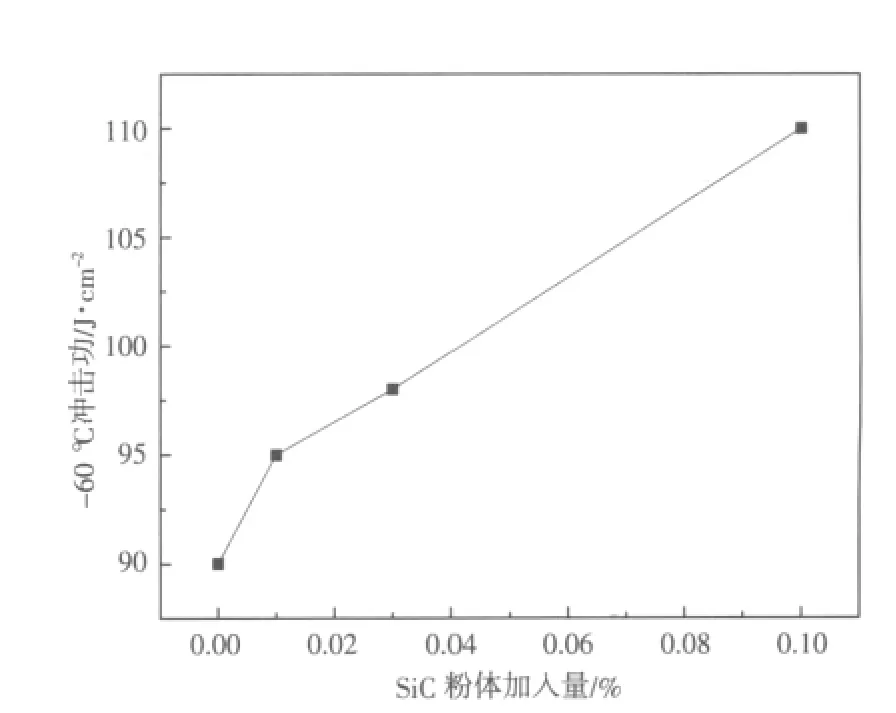

提高高锰钢的冲击韧性,是改善其耐磨性的关键因素之一,纳米SiC粉体对高锰钢的影响如图5所示,随着粉体的增加,抗冲击性能也随之增强。当粉体加入0.1%时,韧性提高了22%。

图4 添加改性纳米SiC粉体前后拉伸断口的SEM照片

图5 SiC粉体对高锰钢冲击性能的影响

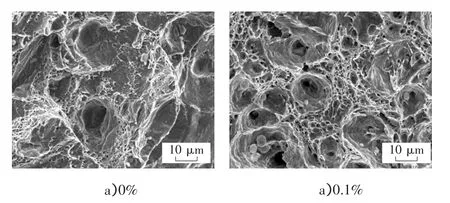

冲击断口上韧窝的大小和深浅,反映了材料的韧性好坏。ZGMn13试样在加入纳米SiC粉体前后的冲击断口形貌如图6所示。未经纳米SiC粉体改性的ZGMn13,如图6a),其冲击断口上韧窝体积变化悬殊,较大韧窝和小韧窝数量较少,且部分韧窝侧壁的塑性台阶起伏较大。这表明未添加纳米SiC粉体的ZGMn13发生混合型断裂,即在韧性断裂的同时,局部也发生了脆性断裂。添加纳米SiC粉体后,冲击断口韧窝数量明显增加,分布比较均匀。在大韧窝周围群集着大量小韧窝,且韧窝侧壁的塑性台阶起伏比较平缓,表现为典型的韧性0.1断裂特征。一方面,由于ZGMn13组织细化,增加了晶界面积,缓解了晶界处由于大量位错堆积引起的应力集中,阻碍了微裂纹向相邻晶粒扩展。另一方面,仔细观察韧窝内部,发现有非金属相粒子存在,可见韧窝的形成与此第二相粒子有关。

图6 添加改性纳米SiC粉体前后冲击断口的SEM照片

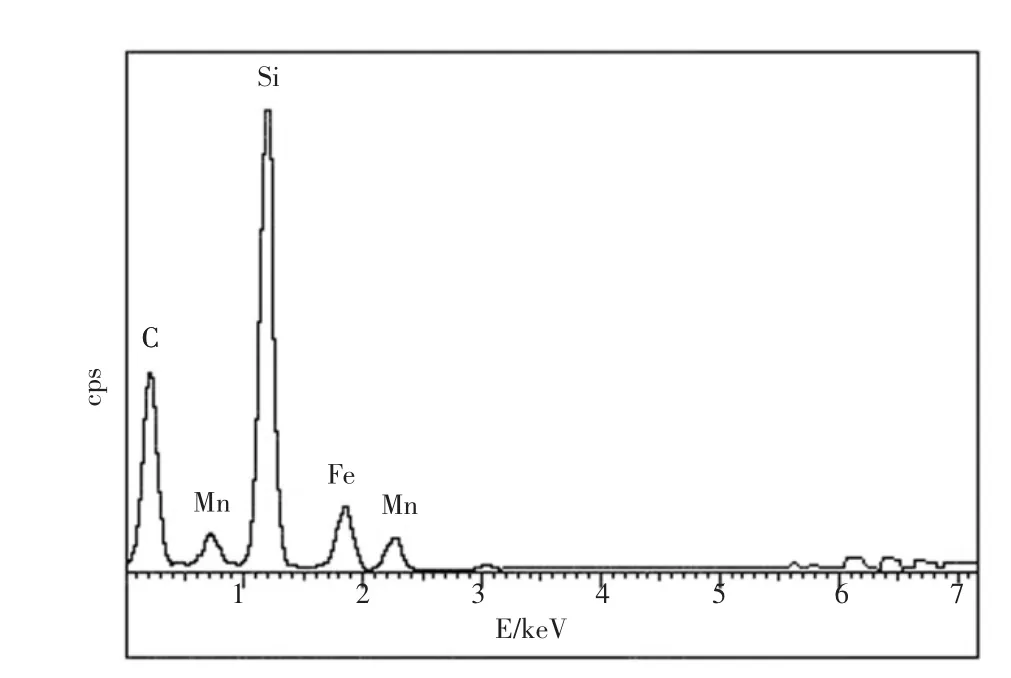

进一步对A点进行能谱分析,如图7所示,结果表明经过纳米粉体强化的高锰钢断口组织中分散的细小颗粒主要是SiC粉体。由于在ZGMn13中添加的SiC粉体达到纳米级,相同质量的粉体含有更多的第二相粒子。在材料受到冲击作用时,以SiC粉体为核心,可以产生数量更多的微孔来吸收冲击功,同时阻碍了微裂纹的进一步扩展,提高了高锰钢韧性,使其可以承受更大的变形而不致被破坏。综上所述,ZGMn13在添加纳米SiC粉体后,抗冲击性能的提高是细晶强化和第二相粒子弥散强化共同作用的结果。

图7 SiC粉体对高锰钢冲击性能的影响

3 结论

1)添加纳米SiC粉体,明显改善了高锰钢的铸态组织,细化了奥氏体晶粒,减少了碳化物的析出。

2)水韧处理后,组织进一步细化,铸态晶界处的碳化物基本固溶到奥氏体基体中。

3)纳米粉体含量为0.1%时,强化效果最优,冲击韧性提高了22%,硬度提高了19%,抗拉强度提高了8.2%

4)ZGMn13在添加纳米SiC粉体后,各项力学性能均有提高,强化机理主要是细晶强化和第二相粒子弥散强化共同作用的结果。

[1]吕宇鹏,李士同,王晓燕,等.变质处理对超高锰钢铸态和热处理组织的影响[J].钢铁,1998,18(12):48-51.

[2]陈绍春,陈希杰,张钊,等.氮碳锰对介稳奥氏体锰钢加工硬化性能的影响[J].特殊钢,2003,24(2)21-23.

[3]李树索,陈希杰.超高锰钢加工硬化及耐磨性的研究[J].钢铁研究学报,1997,9(4):28-31.

[4]何力,金志浩,卢锦德.合金化奥氏体锰钢的研究[J].机械工程材料,2000,24(2):22-24.

[5]李建卫,陈美玲.高宏.改性纳米SiC粉体强化灰铸铁耐磨性能的研究[J].铸造,2007,56(1):68-70.

[6]谢敬佩,王文炎,李继文,等.耐磨奥氏体锰钢[M].北京:科学出版社,2008:142-144.

[7]束德林.工程材料力学性能[M].北京:机械工业出版社,2008:49-52.