30万t级矿砂船铸钢件挂舵臂的开发和铸造

2011-01-24郑秋月

郑秋月

(天津市天重江天重工有限公司,天津 300400)

作为船用铸钢件中的典型产品挂舵臂(见图1),其结构比较复杂,是支撑、吊挂舵叶结构的关键件,并且还要承受较大的载荷。挂舵臂的性能和质量在船舶的使用过程中起到非常重要的作用,其质量的好坏直接关系到整艘船舶的下水点和建造质量,只要挂舵臂存在有微量的缩孔,缩松,裂纹,夹杂等缺陷,都可能给船舶的运行带来巨大的危险。

图1 30万t矿砂船挂舵臂

挂舵臂铸钢件大都为单件、小批量生产,铸件质量大,耗用钢水材料多,显然,进行反复试浇是不可能的,同时我们要通过多国船级社的认证,最大限度的保证一次性浇注成功,为后续继续投产创造条件。这样,工艺设计时不免会遇到各种具有挑战性的难题,对其铸造技术的关键点分析如下:

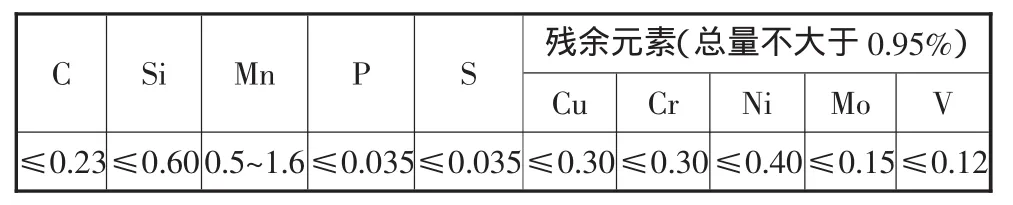

1)挂舵臂的材质为低碳锰钢,成分见表1。由表1可以看出,由于碳在Fe—C相图中位于包晶区,铸件在凝固过程中易形成显微缩松,后续容易在铸件表面形成小碎裂纹,而铸件整个表面均进行磁粉探伤,轴孔及焊接部位,所有圆角,浇冒口部位均要求按照一级标准进行超声波探伤,而且直探头和双晶探头都要用,因此如何防止裂纹,缩孔,缩松等缺陷的产生是至关重要的。

2)挂舵臂结构复杂,整个主体为平滑过渡的流线型。其轮廓尺寸为长10795mm,宽6948 mm,高2000mm,足以看出其庞大的体积。因此,要保证其形位尺寸相对准确具有相当大的难度。

3)挂舵臂为主体薄壁长筒子连接厚大的下舵承,下舵钮结构,内腔的大芯子重量不含芯骨在内大约40t,表面积很大,可想而知其在后序的浇注过程中的浮力是相当大的,而一旦发生芯子漂浮,那么就将会导致铸件上面壁厚减薄,严重的甚至会导致报废,因此如何解决大芯子在浮力作用下的漂浮,是否用芯撑、用什么样的芯撑仍是较大的技术难题。

4)挂舵臂薄壁长筒子与厚大的下舵承,下舵钮部分壁厚相差悬殊,如果工艺设计不当,极有可能会导致铸件在凝固收缩过程中两部分连接处产生热裂纹。

5)挂舵臂表面积大,内腔芯子厚大,如果排气不当,很容易在铸件表面形成侵入性气孔。

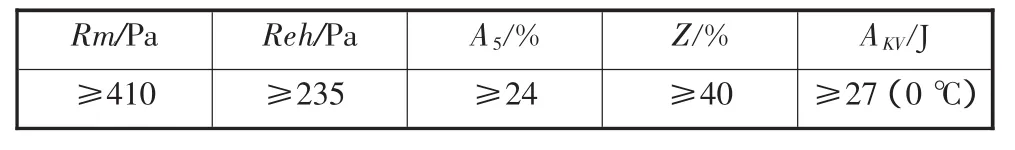

6)挂舵臂力学性能要求也相应较严格,尤其是要满足0℃条件下的冲击功,见表2,因此在冶炼时对化学成分的控制必须到位。

表1 挂舵臂的化学成分(质量分数,%)

表2 挂舵臂的力学性能

1 铸造工艺

1.1 造型方法及型砂的选择

1.1.1 造型方法

挂舵臂采用地坑组芯造型,铸造工艺设计为平浇,见图2。铸件实体处于平躺状态,选择高度方向的对称中分面为铸件分型面,分为上、下型浇注,外形从关键断面处分芯,使造型操作能比照关键断面的尺寸进行测量,内腔采用整体芯子,以保证尽可能少的尺寸偏差。除了轴孔的两个芯子以外,其余所有芯子由于需承受数十吨的砂子,尤其是内腔的大芯子,因此要求芯盒均采用钢骨架结构以保证在制芯的过程中尽可能少的变形,同时设计简易1∶1检查样板使得在下芯过程中能够准确控制砂型上各点的高度尺寸,确保形位尺寸。

1.1.2 型砂

要想保证铸件表面光洁,不粘砂,合理选用型砂是一项重要的工作,工艺设计采用水玻璃为黏接剂,吹CO2硬化。与钢液直接接触的砂子即面砂采用20mm~25mm厚耐高温的铬铁矿砂,紧接着采用200mm左右厚的石英砂,最后用溃散性好的石灰石砂作背砂。

1.1.3 工艺参数选取

由于挂舵臂特殊的结构,在工艺参数的选取上需要以下注意事项:

1)长、宽、高不同的方向给出不同的缩尺;

2)由于在铸件的凝固收缩过程中此种结构很容易发生局部收缩受阻的情况,比如下舵承与下舵钮之间的档距铸出来后很容易因缩不回来而变大致使铸件少肉,后续补焊会增加很大的工作量,因此需要增加局部工艺补正量以满足铸件的形位尺寸。

1.2 浇冒口及冷铁的设置

1.2.1 冒口的设置

要想得到组织致密的铸件,设置合理的冒口是铸造工艺设计中的重中之重,以保证铸件顺序凝固为原则,确保金属液的有效补缩,防止铸件出现缩孔,缩松类的缺陷。方法是计算出铸件热节处的模数mc,设置冒口模数为mf=1.2mc,以保证冒口晚于铸件凝固,延长冒口的冷却凝固时间。具体冒口设置见图2,所有冒口均采用保温明冒口,提高冒口补缩效率,单从计算冒口模数看最低处的冒口并不需要太高,同时太高的话也有可能存在浇不起来的情况,但是设计为明冒口,主要靠大气压力使得冒口充分补缩铸件,同时可以顺畅的排气。此挂舵臂最重要的轴孔部位的冒口设计以及如何保证轴孔下部补缩充分是重点,主要采取在轴孔内部增加冒口增肉以增大凝固前沿通向冒口的补缩扩张角。

1.2.2 浇注系统的设置

因为铸件高度较高,故设计采用两层内水口,其中第二层直接设在冒口上以保证很好的温度梯度,增强冒口的补缩能力,同时两层水口之间设置缓冲直水口以控制钢液直接串浇入上层水口,如图2。

图2 30万t矿砂船挂舵臂浇冒口布置

1.2.3 冷铁的布置

冷铁在工艺设计时可以起到事半功倍的效果。挂舵臂轴孔厚大部位底部如不放置冷铁,很容易产生缩孔缺陷,工艺设计在此位置放置间接外冷铁以增加激冷效果,保证铸件的顺序凝固。在一些热节也较大的圆角处,不容易放置冒口,设计采用直接外冷铁来加快热节处热量的散发,有些冒口之间放置冷铁增加人为末端区,进而增加冒口的延续度。

2 造型过程缺陷预防

船级社船规对船用铸钢件都要求进行超声波探伤和磁粉探伤,且越来越严格,因此,在严格执行工艺的情况下,造型过程中要采取一定的措施预防缺陷的产生。

由于挂舵臂船体结构复杂、表面积特别大,而且在浇注过程中型腔容易受到钢液烘烤而掉砂,比较容易形成砂眼、气孔类缺陷。目前主要是通过稳定型砂品质、提高型砂紧实度、砂型表面使用铬铁矿砂且刷优质涂料、设置集渣槽、尽可能多的设置气眼、型芯烘烤、保证型腔在浇注前的洁净度,确保热模浇注等措施(也就是我们铸造中通常所说的硬、光、通、干、净)来保证。

中间大芯子漂浮造成壁厚尺寸偏差,是挂舵臂生产中常见的致命性的问题,我们所采取的措施主要是:使用强度、刚度足够大的专用整体铸造芯骨(经过退火处理)并压紧芯头;用螺旋形式的专用硬顶柱,保证上中下三点硬支撑位置一定要准确并顶牢;造型过程中刻意将底面壁厚减薄。

3 冶炼与浇注

3.1 冶炼

冶炼过程对成分的控制最为重要,尤其是要尽可能降低P、S有害成分,减少钢中夹杂物与偏析,避免造成应力集中而导致裂纹产生。再则要想满足0℃条件下的冲击功,在冶炼过程中可以特意加入Ni,而不作为残余,以保证铸件足够的冲击值。同时要最大限度的保证钢液的纯净度,防止卷入钢液中渣子。

3.2 浇注

铸造行业内有句俗话叫做“三分造型,七分浇注”,浇注水平的高低直接决定着铸件质量的好坏。经计算,挂舵臂毛重170t,总钢水量达270t,因此工艺设计3包钢水,合理分配每包钢水的重量,前两包合浇,大概浇至冒口1/3高处,第三包再补点冒口。浇注温度越高,凝固收缩越大,热裂纹、缩孔、缩松、粘砂的产生机率也越大,因此浇注温度不能定太高,前两包合浇温度为1540℃~1560℃,第三包补点冒口温度为1580℃~1590℃。

4 后处理

根据我公司生产的实际情况,对于大型船用铸钢件挂舵臂,我们采用如下后处理工艺:在保温后期利用余热割除冒口一多半高及水口——清砂——退火——热割剩余冒口——正火+回火——测力学性能——粗整(抛丸)——划线——粗加工——复划线——MT、UT——清除缺陷并记录——预热焊补——焊后回火除应力——缺陷处MT、UT——精整打磨——复检(MT、UT)——船检——涂漆——交货。下面针对几个主要的程序进行阐述。

力学性能控制首先与冶炼过程的成分控制有关,当然合理确定热处理工艺参数也是至关重要的,我们在正回火前增加高温退火,一方面保证能够热切冒口,另一方面对提高挂舵臂的综合性能也十分有利。

打磨是清理工作中的一项重要的任务,要能够满足进行MT、UT的条件,必须要光滑,成为平滑过渡的流线型,不允许存在黑皮及凹凸不平处。我们主要采用的打磨工具为砂轮,可以满足铸件表面要求。

尺寸检查(划线)必须严格按照图纸进行。如此一个曲面过渡的铸件,我们采用红外线测量仪,不仅划线结果准确,而且也提高了划线效率。

除此之外,整个清理过程的工艺和生产数据,都需检验人员监督、控制、记录并及时整理报告给船级社,以便在验船师的积极配合下顺利交货。

5 总 结

生产船用铸钢件必须具备相关船级社承认的生产资格。通过以上铸造过程,我们所生产的30万t级矿砂船挂舵臂经MT、UT检验,均不存在超标缺陷,形位尺寸控制符合图纸要求,目前已经顺利通过CCS、DNV两个船级社的认证,并已交与客户。这一成功为后续继续投产创造了有利的条件,奠定了坚实的基础,我们可以开辟更广阔的市场,创造出更多的经济效益。随着经济全球化趋势日益明显,全球造船市场持续扩张,同时全球造船行业向中国转移趋势明显,推动了中国造船业的迅速崛起。作为国内重工行业的重要一员,我们公司有责任担当起推动国民经济发展的重任,同时,对于我们公司本身而言,开发30万t级矿砂船铸钢件,不仅扩大了市场,实现了产品结构的多元化,同时还促使我们的铸造水平又上了一个新的台阶。