铁路货车车钩钩舌S面下芯工艺的研讨

2011-01-23刘喜林张代河

刘喜林,张代河

(齐齐哈尔轨道交通装备有限责任公司二钢车间,黑龙江 齐齐哈尔 151000)

铁路是国民经济的大动脉,而铁路行车的安全则关系到国民经济的稳定。中国铁路先后经过了六次大提速,铁路货车速度从40km/h~50km/h提高到现在的70km/h~80km/h,载重量从 50t/辆 ~60t/辆提高到现在的70t/辆~80t/辆。中国铁路货车现在用的联挂部分,60t级以及60t级以下的货车主要用13A型车钩,80t级以及80t级以上的货车主要用16、17型车钩,根据不同车型、不同的使用条件使用不同的车钩。在货车的钩缓部分主要部件为车钩部件,而在车钩部分主要的部件是钩舌。根据设计理念,钩舌为车钩的保险丝,设计强度最低。所以在提速重载的情况下,钩舌却成为行车安全的主要隐患。为此车钩设计人员在确保钩舌是钩缓保险丝的情况下,适当提高钩舌的强度以进一步提高行车的安全性。

一个铸件的强度体现在两个方面,一方面是此铸件的结构强度,结构强度又是由铸件的设计来决定;另一方面是此铸件的材质强度,比如说同等结构、同等尺寸、同等铸造工艺的铸件E级钢材质的强度要比C级钢材质强度高。现行的货车用的钩舌已经采用E级钢材质,而E级钢材质是现行材质中强度最高的,所以钩舌想在材质方面提高强度已经不大可能,所以钩舌要提高强度只能从结构方面来考虑,以适应铁路货车的提速重载要求。

1 钩舌在货车上的作用

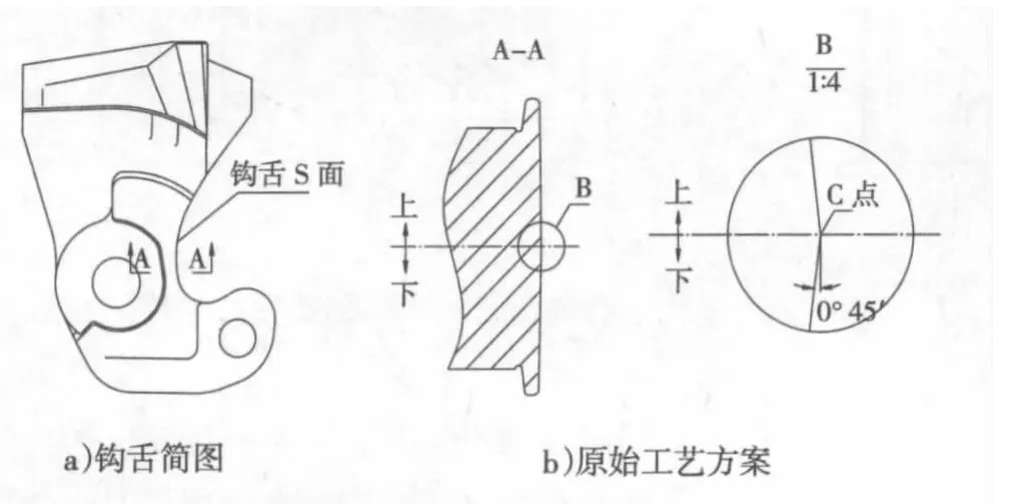

钩舌的作用是连接两辆货车,也是货车之间连接的唯一部位,如果钩舌发生断裂,货车就会出现脱离事件,严重的话会出现货车运行事故。我国铁路货车车钩均采用关节式车钩,钩舌虽有多种不同的型号,但是其结构基本相同。每一种钩舌都是由钩舌销孔、牵引台、冲击台、钩舌S面以及其他辅助结构组成,其结构如图1所示。其中钩舌销孔与钩体销连接;牵引台传导整个货车的牵引力;冲击台负责货车制动时产生的冲击力;钩舌S面负责把牵引台传导的牵引力最终传导给前一节货车或者机车本身。

2 铁路货车装用钩舌现状

铁路货车随着提速重载的要求,钩舌在铁路运营中也受到前所未有的考验。大秦运煤专线是我国铁路运行环境最恶劣的路线之一,2003年9月以前钩舌承载牵引吨位为5000t,从2003年9月~2006年5月期间钩舌承载的牵引吨位提高至10000t,从2006年5月以来钩舌承载牵引吨位升为20000t。由此可见,钩舌在4 a之间所承受的牵引吨位提高了4倍。随着钩舌牵引吨位的提高,在运行中也出现了不少问题,其问题主要集中在两个方面,一是S面上的运用裂纹,二是钩舌从S面处断裂。大同车辆段的统计结果显示,钩舌S面的裂纹率为90%,钩舌也时常断裂。

3 钩舌原有铸造工艺的分析

3.1 工艺方案确定及优点

钩舌结构如图1a)所示,在设计钩舌铸造工艺时,由于S面处于钩舌的外形部位,采用中间分型的方式,在上型和下型采用正常的拔模斜度。这样的优点是工艺简单,可操作性强;铸件表面光洁,外形美观;少用砂芯,节约成本;后道工序清理简单方便。更重要的是此种工艺方案满足了铁路货车重载提速、抗冲击、抗挤压、频繁拉伸的使用要求。

图1 钩舌与原始工艺简图

3.2 原有工艺方案的缺陷

虽然这种铸造工艺制造的钩舌在铁路上运用了几十年,但随着铁路货车的提速重载,此工艺暴露了它的不足之处。由于钩舌S面有拔模斜度的存在,这样在钩舌S面的分型部位(图1b)的C点)形成了一个最高点。而钩舌在运行中,S面又是承载面,这样在尖点处易出现应力集中现象,钩舌在运行中反复承受牵引力和冲击力的交替作用,最终在钩舌S面处出现了疲劳裂纹。

4 铁路货车用钩舌新工艺的探讨

从设计角度出发,消除钩舌S面形成的应力集中点,便可以消除钩舌S面中间部位产生的应力集中现象。在铸造工艺方案的选择上,要取消钩舌S面的拔模斜度,只能够在S面处采用下芯工艺。

4.1 钩舌S面下芯的工艺方案

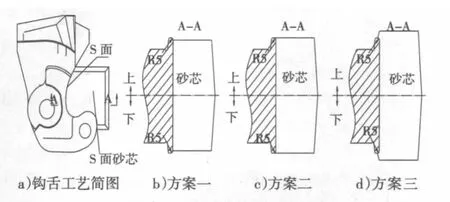

由于钩舌S面为一承载面,因此在此面的上下边缘各有一个R5的圆角,以减少S面在受力状态下边缘的应力集中倾向。根据钩舌的这一结构特点,其下芯工艺可采用三个方案。如图2所示。

图2 钩舌新的铸造工艺图

方案一:砂芯设计在钩舌S面,S面的一部分以及钩舌的R5圆角由上下模样带出。

方案二:砂芯上平面与钩舌的上下模样平面设计为同一平面,钩舌的R5圆角由砂芯带出。

方案三:砂芯的上下平面高出钩舌的上下平面,整个砂芯包住了钩舌的R5圆角。

4.2 工艺方案比较及选择

4.2.1 方案一

该方案优点是工装制作简单,在后期清理过程中可以通过观察砂芯带出的“S”面与外模带出的圆角的相接是否错位来判断“S”面与钩舌其余部位的相对位置是否准确,从而提高成品的质量保证能力。

4.2.2 方案二

若采取由砂芯带出圆角方式,由于砂芯圆角部位出现薄边砂尖易于损坏,在生产过程中易造成成型不良及砂眼等铸造缺陷;若采取圆角不铸出的方式,一方面人工打磨精度不高,另一方面增加了清理及检查过程中的人力成本。因此,不建议采取该方案。

4.2.3 方案三

该方案的优点是钩舌“S”面与过渡圆角的连接顺畅,有利于减少连接部位的铸造缺陷及应力集中现象。但由于砂芯上圆角的存在,在模具制作、砂芯打制及保存中略为复杂。

综上,可依据模具精度、型芯砂种类及下芯精度等具体生产工艺及质量控制能力选择方案一或方案三作为最终方案。

5 钩舌采用新工艺后的试验结果

5.1 钩舌的样板检测

由于取消了“S”面的拔模斜度,钩舌轮廓样板通过更为顺畅,并且更好的保证了“S”面上、下两端的壁厚,解决了以往存在的分型面部位样板通过困难、两端壁厚偏小的问题。

5.2 静载荷试验

送铁道部产品质量监督戚墅堰检验站做拉吨试验,在钩舌允许最小破坏载荷未发生破坏,检验合格。

5.3 铁路上运营状态

经对新工艺生产的钩舌在线路上运用的跟踪反馈,相同运行条件下,“S”面产生的运用裂纹数量及裂纹长度均明显减少。

质保期内钩舌发生断裂的数量也相对减少。

6 结论

作为一名铸造工艺人员来说,只能在有限的范围内提高产品的强度,而提速重载则是一无限的过程,要彻底解决钩舌强度不断满足铁路货车的实际需要问题,最终只能依靠新产品、新钢种、新结构来彻底解决此问题

[1]王文.铸造工艺学[M].北京:机械工业出版社,2009:365.

[2]李庆春.铸件形成理论[M].北京:机械工业出版社,1989:70-150.