SiCp/7090Al复合材料的两步复合及半固态压铸成型

2011-01-23王承志袁学良刘凤国李玉海袁晓光

王承志 ,袁学良 ,刘凤国 ,李玉海 ,黄 勇 ,袁晓光

(1 沈阳理工大学材料科学与工程学院,沈阳 110159;2 沈阳工业大学材料科学与工程学院,沈阳 110870)

SiC颗粒增强铝基复合材料因其质量轻、比模量和比强度高,还具有良好的热学及耐磨损性能,因而,成为理想的新型结构材料。在军事、航空航天、汽车、电子封装和体育器材等领域显示出巨大的应用潜力[1-2]。

目前SiCp/Al合金复合材料的制备主要有粉末冶金法和铸造法。粉末冶金法工艺复杂,成本较高,不便生产复杂形状零件,且零件尺寸受到限制;而铸造法成本低,工艺简单,可以制作复杂形状零件,因此成为研究的热点之一[3]。但由于SiC颗粒与基体合金熔体的润湿性差,所以即便是采用机械搅拌或电磁搅拌,SiC颗粒也较难进入基体合金熔体实现复合;而且已经进入熔体的颗粒,也存在颗粒团聚,与基体结合差等问题。同时,对于搅拌复合,长时间的搅拌会产生氧化夹杂、气体卷入以及SiC颗粒与高温基体合金熔体发生有害界面反应而生成脆性相[4],使得SiCp/Al合金界面成为材料破坏的起始点,导致复合材料的力学性能明显下降等问题。

本文的试验表明,采用固态复合法制备出预复合块,然后通过将其溶解分散在贫铝7090Al合金液中(二次复合)制备复合浆料,有效地解决了SiC颗粒与基体合金的润湿性差不易复合的问题,可使SiC颗粒顺利进入基体合金熔体中并实现均匀分布,还可减少氧化夹杂和气孔缺陷。二次复合后的复合浆料采用铸造成型(如压铸、挤压铸造等),则可以克服粉末冶金法不便制作复杂零件和大尺寸零件的问题。

1 固态复合的概念

对于分散型强化复合材料,在其被具体应用之前,一般都必须经历“复合”和“成形(成型)”两个过程。其中“复合”过程又包括增强颗粒“进入基体”(原位复合除外)并“获得所需分布”(均匀分布或梯度分布)两个方面。根据增强体进入基体时基体的物态对复合材料制备的复合方式进行划分,有液态复合和半固态复合两种方式。作为这种划分的一种自然延伸,本文提出了固态复合的概念。所谓复合材料的固态复合,就是两种或两种以上固态颗粒组元经过混合,使增强相组元(如SiC颗粒)均匀分布到基体组元(可以是基体合金元素粉末或者基体合金粉末)当中,然后经过冷压或再进行真空热压,则复合过程结束。其后的二次加工,如挤压、轧制、模锻、重熔后铸造等则属于“成形”(获得一定形状、尺寸和性能)过程。顺便说明,即使在复合过程中进行热压,使基体粉末表层瞬间出现少量液相,就粉末整体而言,也属于“近固态”,这与半固态复合时基体处于“近液态”有明显不同。作为固态复合的具体应用可以有以下几种方式:

1)增强颗粒与基体合金粉末(如SiC颗粒与7090Al粉末)固态复合;

2)增强颗粒与基体元素粉末(如SiC颗粒与Al、Zn、Mg、Cu 等元素粉末)固态复合;

3)增强颗粒与金属粉末(如SiC颗粒与Al粉末)固态复合。

上述第二种方式可称为“多元素固态复合”,而第三种方式可称为“单元素固态复合”。因而第三种方式,也可以看作第二种方式的特例。

作为固态复合的应用,本文采用上述第三种方式,首先制得SiCp/Al预复合块(图1),然后通过二次复合制备SiCp/7090Al复合浆料,并采用压铸工艺,制作了SiCp/7090Al复合材料铸件。

图1 固态复合制备预复合块工艺流程

2 实验结果及分析

2.1 SiC颗粒的预处理

SiC颗粒的主要制备方法是在电炉中用石英砂和焦炭高温焙烧还原而成,因此,颗粒表面会有一定量未完全反应而残留的游离碳,其含量一般约为0.1%~1%。此外,还存在少量的游离硅、二氧化硅、氧化铁等杂质,SiC颗粒表面还吸附有亚微米级的SiC和SiO2小颗粒,使颗粒易于发生团聚,无法均匀地分散到基体合金熔体中而影响复合材料的性能。因此,在使用前对SiC颗粒进行了表面清洗处理。

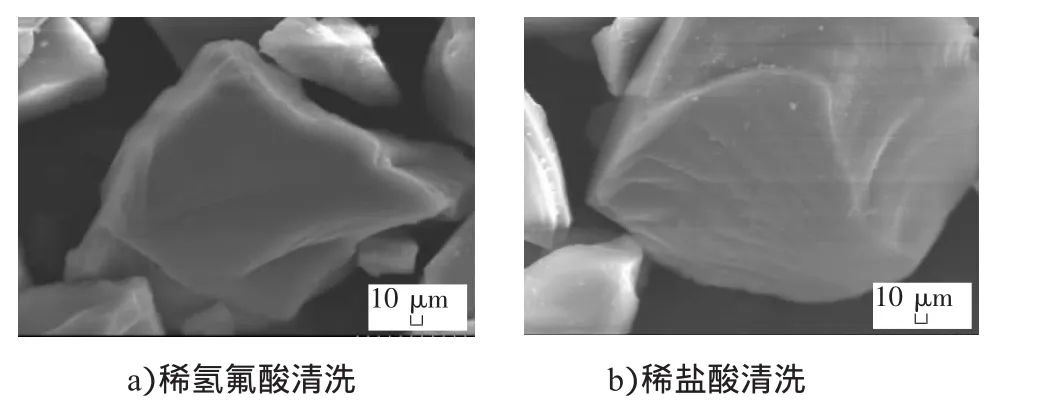

图2为用稀氢氟酸和稀盐酸清洗后的颗粒表面的SEM照片。从清洗后颗粒的表面状态看,氢氟酸要比盐酸理想,但用氢氟酸酸洗会使SiC颗粒粒径减小而造成浪费,因此综合考虑后决定在试验中采用稀盐酸对SiC颗粒进行处理。

另外,为了便于进行预复合以及避免二次复合时SiC颗粒与铝合金液直接接触而生成Al4C3等脆性反应物,所以还对SiC颗粒进行了高温氧化处理(1000℃/6 h)。

图2 SiC颗粒酸洗后表面形貌

2.2 混料工艺研究

为了使SiC颗粒与纯铝颗粒实现预复合(固态复合),其前提条件是必须通过一定的方法使前者在宏观上均匀分布于后者当中(即均化过程,对于固体的均化叫混合或混料)。粉体均化的机理主要有移动均化(对流)、扩散均化(组元间互相掺合、渗透)和剪切均化三种[5]。但实际的混合过程往往是几种混合机制的共同作用,且不同的粉体在不同的混合设备中,在不同的旋转速度和不同的填充率下,粉体的混合运动形态不同,混合的效果也就不同。本实验所用的V型混料机由无锡市鑫燕粉体机械有限公司设计制造(图3)。该类混料机的均化机理以对移动均化(对流)为主。

混料筒转速25r/min,搅拌叶片转速1390r/min。混料时先把经过酸洗氧化处理的SiC颗粒(中位径为15 μm)与纯铝粉(鞍钢实业微细铝粉有限公司产,直径为20μm)共500g装入混料筒内,接通电源即可进行混料。为避免铝粉发生氧化,在混料过程中通入氩气进行保护。由于装填量、颗粒种类、粒径和转速等已经固定,所以混料的工艺参数只有混料时间。

混料时间分别选择0.5h、1h和2h。混料达到预定时间后停机,称取100g混合粉通过冷压、热压制备预复合块,并切取试样,进行磨样、抛光和腐蚀,之后在显微镜下进行组织观察,结果示于图4。由图可见,经过2 h混料,SiC颗粒的宏观分布已足够均匀(这个时间仅是球磨混料的1/10~1/15)。所以在试验中混料时间采用2 h,这样既可以提高混料效率,还可减少混料过程中混料筒和搅拌叶片对粉末的污染。

图3 混料机结构图

图4 混料时间对混合粉末均匀性的影响

2.3 预复合块的制备

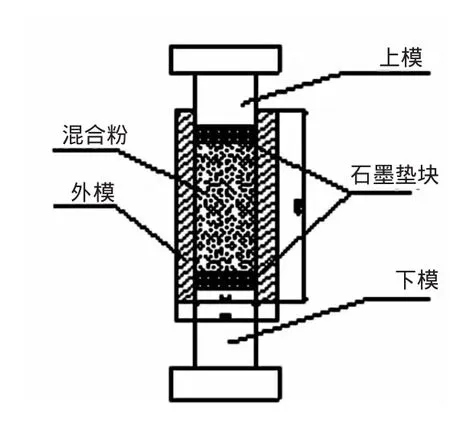

预复合块的制备主要包括:混料、冷压和热压。在试验中分别选取了SiC的体积分数为:30%、40%和50%的混合粉进行压制试验。三种不同含量的混合粉各取100g,放入模具内(其结构示如图5所示),并把模具放到四立柱万能液压机上进行冷压(压力 7MPa,保压时间 30s,密度 2.23g/cm3)。

为了避免使用大吨位压机,利用铝粉的高温塑性,降低压制阻力,把冷压后的复合块及模具,同时放到ZM-6-8Y型真空钼丝热压炉(上海晨华电炉有限公司)内进行热压。通过试验确定热压工艺为:温度600℃,保温0.5h。温度的设定主要考虑,既能充分利用高温塑性、降低压制阻力,使得用较小的压力就能实现铝粉与SiC颗粒的紧密结合,获得致密的预复合块;又能保证铝粉不致熔化而从缝隙溢出。试验发现仅4 MPa的压力就能够使预复合块的密度达到2.8g/cm3。制备好的预复合块如图6所示。

图5 冷压模具结构示意图

图6 制备的SiCp/Al预复合块

2.4 二次复合

将通过固态复合制备的预复合块,加入到贫铝7097Al合金熔体中,并通过搅拌制备复合浆料(SiCp+贫铝 7097Al合金熔体)的过程,本文称之为二次复合(液态复合)。所谓贫铝7097Al合金,是指所配合金成分的铝含量较正常7090Al合金少,当加入预复合块后,使铝含量恰好达到标准7090Al合金所要求的成分。

试验中首先对基体合金进行熔炼、精炼、除渣和静置,然后转包到搅拌坩埚,再置入搅拌炉内。待搅拌炉内铝液的温度上升到700℃的时候开始电磁搅拌,搅拌过程中逐步将分割成一定质量的(比如每块约25g)预复合块小块加入到搅拌坩埚内,观察二次复合的时间(预复合块完全溶解,其中所含SiC颗粒完全进入铝液中)和复合效果(SiC颗粒在复合浆料中的分布,是否上浮或下沉)。在搅拌前先通入氩气,防止基体合金表面氧化。

在试验中采用三种不同SiC颗粒含量的预复合块,通过上述实验观察固态复合和二次复合的效果。实验结果表明,SiC=50%的预复合块,经过1 h的搅拌以后,其溶解量不大(如图7a),只少量的外边缘部分溶于铝液中;SiC=50%复合块,经过1 h的搅拌以后,其溶解程度相对于SiC=50%的预复合块有很大增加,但是仍有部分存留(图7b);而SiC=30%预复合块,经过30min搅拌以后,则全部溶解。由此可见SiC=30%预复合块的溶解效果较好。随着预复合块中SiC颗粒含量的增大,其溃散性变差(具体原因有待进一步研究)。

2.5 压铸成型试验

为观察复合浆料的成型性,进行了半固态压铸试验。在模温300℃~350℃、压射比压132 MPa、保压时间7 s和冲头速度2 m/s~3 m/s的条件下,获得了表面光洁,成形完整的有色金属标准试样铸件,如图10所示。

图7 不同SiCp体积分数预复合块溶解1 h后的状态

图8 SiC颗粒在基体中的分布

图9 试样中SiC颗粒的SEM照片

3 结论

1)“固态复合”的概念更符合对复合材料“复合-成形”工艺过程的描述;通过高能球磨使SiC颗粒嵌入铝或铝合金颗粒当中的粉末冶金法,也可以纳入“固态复合”的范畴,更有利于对复合材料制备方法的分类。

2)两步复合法(固态预复合和液态二次复合)较好地解决了搅拌铸造法中SiC颗粒与铝液润湿性差、复合困难,SiC颗粒易偏聚,以及陶瓷/金属界面结合状态不佳的问题,具有进一步深入研究的价值。

图10 复合材料压铸件(带浇注系统和排溢系统)

[1]张国定,赵昌正.金属基复合材料[M].上海:上海交通大学出版社,1997:10-15.

[2]Miracle D.B.Metal Matrix Composite-Form Science to Technological Significance[J].Composites Science and Technology,2005 (5):2506-2540.

[3]俞剑,王文龙.稀释中间复合材料法制备SiCp/356Al的研究[J].复合材料学报,1996(1):40-45.

[4]赵渠森.先进复合材料手册[M].北京:机械工业出版社,2003:379-403.

[5]张长森.粉体技术及装备[M].上海:华东理工大学出版社,2007:254.