某铝合金铸件的差压铸造工艺

2011-01-23宗绍迎薛永军

宗绍迎,薛永军

(山西汾西重工有限责任公司,山西 太原 030027)

对于薄壁、结构复杂的高大铸件,采用差压铸造是目前保证铸件质量的首选工艺。差压铸造技术又称反压铸造,是在上、下压力筒的气体压力差的作用下金属液由下而上沿与重力相反的方向充填铸型的。在差压铸造生产中必须根据铸件壁厚结构、合金液成分、浇注温度、铸型冷却速率、排气条件等具体不同情况,设计合理的浇注系统及浇注工艺参数。差压铸适不仅适用于砂型铸造,而且也可用金属型。我厂的差压铸造工艺经过多年的实践摸索,已经具备了生产各种形状复杂的薄壁铸件的能力。但一般仅限于回转体型薄壁铸件,而此次生产的铸件除了壁薄以外,在该薄壁壳体的内部还存在一个圆桶形的内部结构,大大增加了铸造的难度。

1 该铸件的结构特点及其技术要求

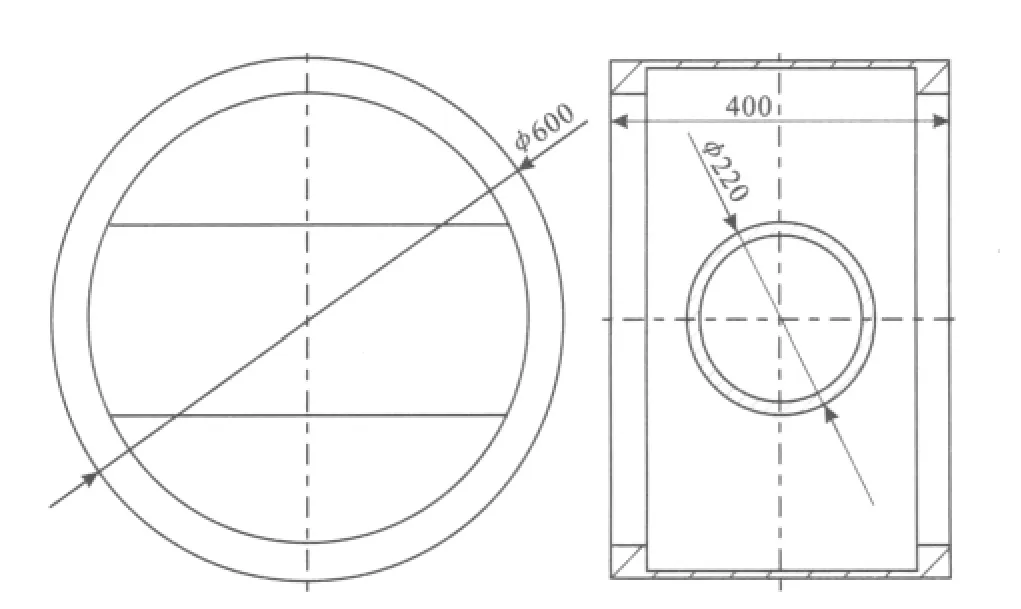

该铸件的结构简图如图1所示。其外型尺寸为φ600mm,壁厚为15mm,高度为400mm,内腔中只在中间部位设置一道加强筋,在铸件的上下端面存在两个截面40mm×40mm的法兰。该铸件的难点是在这个内部型腔中存在一个直径为φ220mm的直圆柱结构,其厚度为12mm。铸件这样的结构特点,使其存在很多分散在不同部位的小热节,这些热节在铸造过程中若补缩不畅,很容易形成气孔、缩孔、缩松等铸造缺陷。铸件要求使用ZL101A合金进行铸造,内部承受气压0.5 MPa,保压30min不泄漏,外部承受水压3 MPa,保压60min不变形,铸件用X射线进行100%探伤,探伤级别执行HB/T6578-1992之3级的规定。铸件不允许有气孔、裂纹、夹杂、冷隔等表面铸造缺陷。

图1 铸件结构示意图

2 铸造工艺的确定

2.1 铸造方法的选择

根据铸件的结构特点,该铸件属于薄壁、结构复杂的回转体型铸件,适合采用差压铸造的方法,再加上其气密、探伤等特殊要求,采用差压铸造的方法能够很好地满足其性能要求。其原因在于差压铸造有以下优点:首先,能够抑制针孔的形成,差压铸造的压力大,氢在凝固过程中析出困难,抑制了析出性气孔的形成;其次,差压铸造的充型速度可以调整,充型能力强,充型平稳,能够实现对铸件的自下而上平稳充型,避免了卷入性气体、氧化夹杂等的铸造缺陷;最后,差压铸造的补缩能力强,可以实现对厚大部位的有效补缩,提高铸件的组织致密性。所以,采用差压铸造的方法,能够达到对产品的性能要求。

2.2 浇注系统的设置

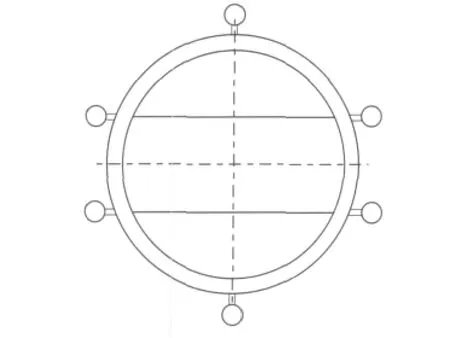

从浇注系统的设置来看,铸件的外径较大,根据以往的经验,对该铸件采用6个内浇道分布于外圆的不同部位进行充型,铸件的特殊结构决定了6个浇道的位置不能均匀分布,如图2所示。首先,其中四个浇道应正对水平圆柱体的顶端,这样能够使合金液平稳地实现对水平圆柱体的充型和补缩。同样的道理,剩余的两个浇道放置在浇道间隔较大的部位。

图2 铸造工艺图

差压铸造过程合金液是在压缩气体的压力作用下充满型腔,为了充分发挥浇注系统的补缩作用,在其设计过程中应保证 F升>F直>F横>F内(其中F升表示升液管的截面积;F直表示单个直浇道的截面积;F横表示单个横浇道的截面积;F内表示单个内浇道的截面积)这样有利于实现铸件的顺序凝固。但F升≤∑F直≤∑F横≤∑F内,这种开放式的浇注系统充型平稳,不易产生氧化夹杂,有利于提高铸件的内部质量。

2.3 冷铁的使用

在铸件的上下法兰部位设置冷铁,加快该部位的冷却速度,提高组织的致密度。

3 质量检测及工艺改进

按照铸造工艺对铸件进行首件生产,经检测铸件的形状、尺寸及外观能够满足要求。然后对铸件进行100%X射线检测,经检测发现,铸件的大部分部位组织致密,没有明显的缩孔、缩松存在,只在内腔中直径为φ220mm,厚度为12mm的直圆柱结构中部存在面积不等的缩松,并且缩松的部位均位于远离内浇口的部位。经过认真分析,认为形成缩松的主要原因是内浇口的补缩距离有限,虽然合金液是在高压气体的压力下凝固,但缝隙内浇道仍不能对圆柱壁远离浇道的部位进行有效补缩。

如果从薄壁铸件的差压铸造来看,以上浇注系统的设置已经完全可以满足实际生产的要求,但该铸件内部的圆柱体在这种工艺条件下,并不能得到有效的补缩,因此,需要单独设置浇道来对其进行补缩。因此需要在芯子的中心增加了两个水平放置的内浇道,采用缝隙式内浇道来对中间的圆柱体进行补缩。改进后的铸造工艺如图3所示。采用缝隙式浇道有诸多优点,从操作者的操作看,缝隙浇道便于清理,降低了劳动强度。

对工艺改进后的铸件进行X射线检测,内圆柱部位的缺陷消失,满足了技术要求,生产出合格的铸件。

图3 改进后的铸造工艺图

4 结 论

1)该铸件的外径大,结构特殊,浇道设置要合理,满足浇道对铸件的补缩作用;

2)该铸件的内部有一个水平的直径为φ220mm圆柱体,在浇注工艺设置过程中要实现对其的充型与补缩,因此要在铸件内部设置两个内浇道;

3)该铸件形状特殊,容易产生缩松缺陷,因此必须制定合理的铸造工艺。

[1]董秀琦,王冬,王承志,等.低压及差压铸造理论与实践[M].北京:兵器工业出版社,1995.