移动式冷床主摇杆的铸造生产工艺

2011-01-28梁裕鸣

梁裕鸣,王 晋

(1.晋中职业技术学院机电工程系,山西 晋中 030600;2.榆次液压有限集团公司技工学校,山西 晋中 030600)

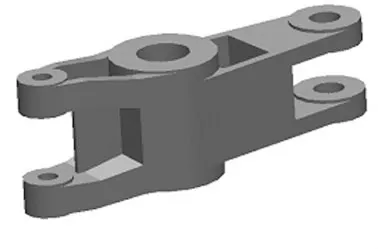

主摇杆是厚板工程移动式冷床中的关键部件,它在工作中承受很大的冲击载荷,铸件要求超声波探伤和磁粉探伤,质量要求严格。铸件最大轮廓尺寸为 2748×850×750(mm),铸件壁厚变化较大,最大处壁厚为200mm,最小处壁厚为70mm,铸件重量5024 kg,形状结构如图1所示,铸件材质为ZG42CrMo,调质处理 HB200~250,屈服强度 σs≥450MPa,抗拉强度σb≥830MPa,铸件制造难度较高。

图1 主摇杆铸件结构图

1 工艺难度分析

1)由于铸件壁厚变化较大,铸件热节较严重,易产生裂纹,铸件粘砂可能性较大,表面质量不好控制。

2)铸件易产生变形缺陷。

3)铸件要求磁粉和超声波探伤,质量要求高,钢液内在质量要有保证,工艺措施要科学合理。

2 铸造工艺设计

2.1 浇注位置及分型面确定

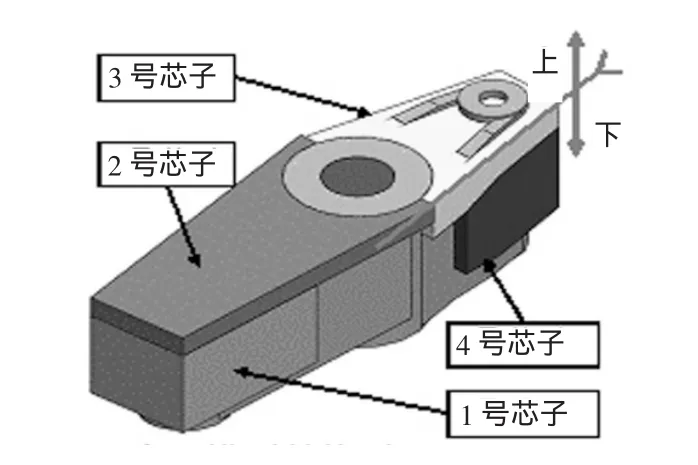

经过认真分析,考虑铸件的使用要求和技术要求,遵循顺序凝固的原则,并结合我公司以往生产经验,确定采用平浇方案,两开箱造型。分型面选择在中间圆柱的上平面,分型面以上为上箱部分,下部为下箱部分,模型结构及浇注位置如图2所示。

图2 模型结构图

2.2 工艺参数的确定

1)缩尺:考虑该铸件在凝固收缩过程中,受铸型的机械阻碍影响较大,因此选择模样缩尺为1.8%。

2)加工余量:由于铸件轮廓尺寸较大,为保证加工面精度,选择上表面加工余量为18 mm,下面和侧面的加工余量为15mm,内孔加工余量为12mm。

3)分型负数:由于采用上箱和下箱分模造型,分型负数选择3mm,设计在上箱。

2.3 浇注系统

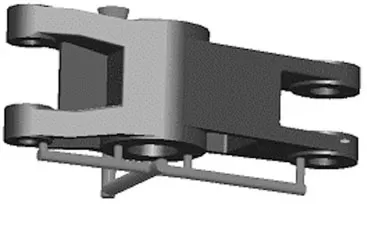

考虑到铸件外型轮廓尺寸较大,铸件质量要求较高,为保证钢液快速充满型腔,减少钢液对上箱的烘烤时间,避免出现夹砂缺陷,我们设计浇注系统为开放式底反浇注系统,直浇口采用φ100mm 1个,横浇口采用φ80mm两道从中间往两边分开,内浇口采用φ60mm四道,如图3所示。

2.4 冒口和拉筋设置

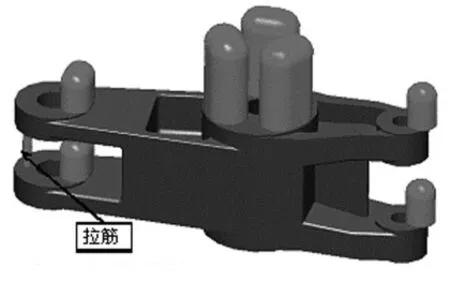

由于铸件局部热节较多,为保证铸件形成由铸件向冒口的顺序凝固方式,保证铸件内部组织致密,探伤合格,我们依据实践经验,并结合CAE铸造仿真凝固模拟,确定冒口设置方案如图4所示。采用腰型260暗冒口3个,高650mm,圆形200暗冒口2个,高350mm,腰型240暗冒口2个。为防止铸件变形,设计φ40mm拉筋一条。

图3 浇注系统设置图

图4 冒口拉筋设置图

3 生产质量控制

1)模型制作:由于铸件质量要求较高,模型采用实样木模制作,要保证整体强度和刚度,在吊运、起模过程中不得有任何变形,模型要做出起模吊鼻,保证吊运起模安全。模型要求表面光洁度达到1级,要求棱角分明。铸造圆角要从外模及芯盒中做出来。模型分型负数设计为3mm。

2)造型、制芯:造型时要注意上下箱多扎出气眼,保证出气畅通,浇注系统采用专用陶瓷耐火砖管,摆放浇口时要仔细,防止散砂进入浇注系统内,两专管的连接要紧密,防止连接错位。芯头下部要多扎出气孔,防止浇注时出气不畅通导致铸件产生气孔缺陷。制芯时要注意保证芯骨强度,芯骨位置不能阻碍铸件收缩,在芯子的圆角部位和中间轴孔芯子的外表面覆10mm~15mm后铬铁矿砂,防止出现粘砂缺陷。

3)下芯:下芯前要先将砂型清理干净,然后涂刷两遍醇基锆英粉涂料,充分烘干后,开始下芯子,注意检查芯子和芯头部位各出气孔是否畅通,下好芯子后,按图纸检查砂型型腔是否符合图纸尺寸要求,然后再将芯子上的吊鼻用水玻璃石英砂修补好,用CO2气体吹干后,刷两遍醇基锆英粉涂料,烘干后再将型腔内散砂重新清理一遍。

4)合箱:合箱前要注意检查芯头、芯座出气孔是否畅通、尺寸形状是否符合图纸、浇冒口系统内和型腔内是否干净、芯头、芯座间隙是否填严,防止钢液钻入或跑火。放箱的地面要平整并做好出气通道。浇口杯一定要用直径为φ100mm的专用浇口杯,不许用砂质浇口杯。合箱时要将下好芯子的砂型再次检查一遍,确认砂型无误后在开始合箱操作,在下箱型腔周围应放一圈泥浆,压上软纸后先进行验箱检查尺寸。砂型全部确认合格后在进行合箱。最后打好箱卡子,将箱缝用型砂塞紧,防止浇注时炮火,然后放好外浇口准备浇注。

5)熔炼浇注:钢液的纯净度及浇注温度直接影响牌坊铸件的质量。S、P等有害元素含量越高,裂纹倾向性越大,钢中夹杂物与偏析约严重,越易造成应力集中。浇注温度越高,凝固收缩越大,热裂纹、缩孔、缩松、粘砂的产生机率也越大。加强工序质量控制,采用变质处理及钢包底吹氩技术严格控制钢液质量,减少钢液中气体及有害元素含量,控制浇注温度和浇注速度,增加钢液的补缩能力,保证铸件组织致密。冶炼时成分按中线控制,炉前脱氧,在包内采用稀土硅进行孕育变质处理,出钢温度控制在1590℃~1610℃。出钢前要保证各元素含量在限定区间范围内。浇注温度对铸钢件的质量有较大的影响,若浇注温度过高,铸钢件的收缩值增大,气体含量增大,钢液对铸型的热作用增强,使铸钢大齿轮容易产生缩孔、气孔、变形、裂纹和粘砂等缺陷。当浇注温度过低时,钢液的流动性差,易使铸件产生冷隔、浇不足、夹杂等缺陷。铸钢件的浇注温度一般按其材质的熔点加40℃~80℃。浇注温度控制在1535℃~1550℃。浇注时及时引火,并采取防跑火措施。浇注时采取先慢浇,然后大流快浇,最后慢浇的原则,浇满后停3min充点冒口一次,然后再停5min充点冒口一次。钢包采用底注式浇包,不许用新砌的钢包。钢包必须保持干燥,烘包温度要保证在800℃以上,出钢后钢液在包内镇静时间大于7 min开始浇注。

6)铸件开箱、清理:铸件属于中大型合金钢铸件,且壁厚差别较大,生产时由于砂芯的阻碍而存在较大的应力,极易产生变形和开裂。在浇注8 h后松开砂箱的紧固装置,让铸件自由收缩,38 h后打箱清理,200℃以上热割除冒口。

4 生产结果

经过实际生产验证,使用该工艺生产的铸件,表面质量良好,铸件组织致密,尺寸形状完全准确,铸件加工后磁粉和超声波探伤都完全达到标准要求,力学性能达到技术条件要求,该工艺对同类大型铸件的工艺设计和生产有实际应用参考价值。