氯化铵焙烧菱锰矿制备高纯碳酸锰的工艺研究

2011-01-22,,,,

,,,,

(1.广西大学化学化工学院,广西南宁 530004;2.深圳市危险废物处理站有限公司)

中国锰矿储量很大,但高品位锰矿供应紧张,已成为中国锰业发展的瓶颈。锰矿矿石类型以碳酸锰矿石为主,约占总储量的73%。对于低品位的碳酸锰矿石,国内外尚没有一种成熟并且回收率高、对环境污染少的技术。锰矿选矿方法有机械选矿法(洗矿、筛分、重选、强磁选和浮选),以及特殊选矿法(电选、细菌浸取、焙烧-浸取法等)。低品位碳酸锰矿的选矿通常采用机械选矿法,碳酸锰矿石的品位仅可提高3%~5%。而采用浸出工艺[1-2]直接从贫锰矿生产锰盐是一条可行途径。研究表明,矿石焙烧分解后的浸取反应性能得到明显改善。但该法能耗大,焙烧过程会产生污染环境的尾气。细菌浸取法[3]虽然能耗少,环境污染小,但是反应速度慢,对反应条件有特殊要求。A.E.Elsherief[4]采用电化学浸取法可使锰浸出率高达100%,浸出得到的锰溶液经净化除杂,可用于制备各种锰盐产品[5-7]。笔者采用低品位菱锰矿为原料,采用氯化铵焙烧-水浸取法富集锰、浸出液除杂、净化液碳化结晶的工艺,探索出一条由贫锰矿制备高纯碳酸锰产品的新途径。

1 实验部分

1.1 原料、试剂和仪器

原料与试剂:实验所用菱锰矿的化学成分如表1所示;氯化铵来自深圳市危险废物处理站对碱性蚀刻废液中氯化铵的回收。硫酸亚铁铵(AR)、N-苯代邻氨基苯甲酸(AR)、硝酸铵(AR)、二氧化锰(AR)、氨水(质量分数为10%)、氟化铵(CP)、锰粉、一水合硫酸锰(AR)、碳酸氢铵(工业级)等。

表1 菱锰矿主要化学组成 %

仪器:SKZ型管式电阻炉、SHZ-ⅢX型循环水式真空泵、DF-101S集热式恒温加热磁力搅拌器、精密电子天平、PHS-3C型pH计、DHG型电热恒温鼓风干燥箱、VISTA-MPX型电感耦合等离子体发射光谱仪等。

1.2 实验原理

采用氯化铵焙烧菱锰矿,将锰转化为高水溶性的氯化锰,并用水浸出,取样分析计算浸出液中锰的含量和浸出率。考察焙烧温度、焙烧时间、氯化铵用量对锰浸出率的影响。主要反应式如下:

(1)

(2)

(3)

用硝酸铵氧化-硫酸亚铁铵滴定法测定浸出液中锰的含量。取适量浸出液于250 mL锥形瓶中,加入5 mL浓硫酸和20 mL磷酸,于通风橱内加热约5 min至有大量白烟冒出,取下,稍冷却至瓶内只有少许白烟,立即加入2 g硝酸铵并迅速驱尽黄色氧化氮气体,冷却至70 ℃左右,用蒸馏水稀释至100 mL,同时充分摇动锥形瓶促进溶解。用硫酸亚铁铵标准溶液滴定至浅粉色,滴加2~3滴N-苯代邻氨基苯甲酸指示剂溶液(2 g/L),继续滴加至溶液呈亮黄色为止。

1.3 实验方法

按比例将锰矿粉与氯化铵混合研磨均匀后,置于电阻炉中焙烧。焙烧产生的尾气经净化后,可用于碳化结晶。焙砂经水浸取、过滤得到氯化锰浸出液,浸出渣洗涤后的洗水返回浸出段循环利用,浸出液经净化除杂、碳化结晶得到高纯碳酸锰产品。实验工艺流程见图1。

图1 实验制备高纯碳酸锰工艺流程图

2 结果与讨论

2.1 氯化铵焙烧-水浸法富集回收锰

2.1.1 焙烧温度的影响

称取15.0 g矿粉和16.5 g氯化铵混合均匀,于电阻炉中不同温度焙烧1 h,焙砂用水浸出,取样分析滤液中的锰含量。图2为焙烧温度对锰浸出率的影响。

图2 焙烧温度对锰浸出率的影响

从图2 可知,随着温度的升高,锰浸出率逐渐升高,但是500 ℃以后,锰浸出率增加缓慢,并且在500 ℃时,锰浸出率已达95%以上。从节约能源的角度考虑,焙烧温度取500 ℃即可。

2.1.2 氯化铵用量的影响

称取15.0 g矿粉和一定量氯化铵混合均匀,于电阻炉中500 ℃下焙烧1 h,焙砂用水浸出,取样分析滤液中的锰含量。图3为氯化铵用量对锰浸出率的影响。由图3可见,当氯化铵与锰矿粉质量比为1.1∶1时,锰浸出率已达到95.87%,继续增加氯化铵用量,锰浸出率提高不明显。因此,选择氯化铵与锰矿粉质量比为1.1∶1为宜。

图3 氯化铵用量对锰浸出率的影响

2.1.3 焙烧时间的影响

称取15.0 g矿粉和16.5 g氯化铵混合均匀,于电阻炉中500 ℃下焙烧不同时间,焙砂用水浸出,取样分析浸出液中的锰含量。图4为焙烧时间对锰浸出率的影响。由图4可见,焙烧时间为1 h时锰浸出率达到最大,超过1 h锰的浸出率变化趋于平缓。因此,实验选择适宜的焙烧时间为1 h。

图4 焙烧时间对锰浸出率的影响

2.1.4 焙烧尾气的净化及利用

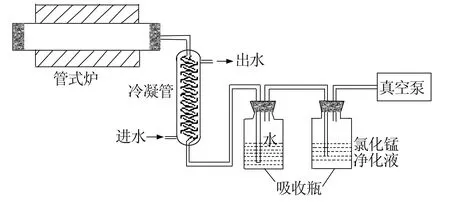

焙烧过程产生的尾气CO2、NH3以及未参与反应的HCl,对设备有一定的腐蚀作用,直接排放会造成环境污染。CO2和NH3可作为碳化阶段的原料使用,为了回收利用焙烧尾气,实验采用二级吸收的方式,一级吸收采用水作为吸收剂,进行洗气;二级吸收采用氯化锰净化液作为吸收剂,直接进行碳化。实验发现:焙烧尾气的吸收,可以降低碳酸氢铵的用量,是一条可行的清洁生产工艺路线。图5为焙烧尾气吸收装置图。

图5 焙烧尾气吸收装置图

2.1.5 浸出条件的确定

由于氯化锰为易溶物,用水浸出时浸出条件不会太苛刻。实验证明:浸出温度和浸出时间对锰浸出率影响不大。但是若浸出液固比太小,会造成盐离子浓度太高而影响锰的浸出。当浸出液固比(mL/g)为2∶1和1∶1时,锰的浸出率分别为88%和79%。浸出液固比为3∶1时,锰浸出率达到95%,继续增加液固比,锰浸出率变化不大。因此,确定浸出液固比为3∶1,浸出在常温下搅拌进行30 min。

2.2 锰浸出液的净化

在浸出过程中,杂质铁、钙、镁随锰一起进入浸出液,必须进行除杂处理。

2.2.1 浸出液中和水解除铁

在80~90 ℃搅拌状态下,加入二氧化锰将Fe2+氧化成Fe3+,调节溶液的pH在4~5,水解沉淀铁离子。此时,Al3+也水解为氢氧化铝沉淀。实验严格控制pH,减少主体金属离子锰的水解损失,除铁后的浸出液趁热过滤。

2.2.2 氟化铵沉淀钙、镁

由于杂质钙、镁含量高,实验采用硫酸锰和氟化铵二次除杂。先向除铁后的滤液中加入硫酸锰溶液,即出现大量硫酸钙沉淀,进行固液分离,得到副产硫酸钙沉淀和浅粉色氯化锰滤液;再向溶液中缓慢加入氟化铵溶液,用氨水调节pH为5.5~6.0,35 ℃下搅拌反应1 h,生成氟化镁、氟化钙沉淀,静置数小时后进行固液分离。钙和镁的去除率均达到98%以上,可满足后续碳化工艺要求。

2.3 碳酸锰的制备

2.3.1 碳化结晶方法及条件

开启搅拌装置,按n(Mn)∶n(NH4Cl)=1.0∶2.5向氯化锰净化液中滴入1 mol/L的碳酸氢铵溶液,控制反应pH为6.8~7.2,反应1 h后再陈化数小时,经真空抽滤并打浆洗涤得到碳酸锰固体,于恒温干燥箱中烘干,称重并取样分析碳酸锰含量(以锰计)。

2.3.2 产品质量分析

碳化所得高纯碳酸锰为浅粉色或浅棕色粉末,符合HG/T 2836—1997《软磁铁氧体用碳酸锰》的要求。质量分析见表2。

表2 HG/T 2836—1997《软磁铁氧体用碳酸锰》与碳酸锰样品质量指标对比 %

3 结论

1)与传统的酸浸取相比,采用焙烧-水浸取的方式,防止了浸出过程中酸对设备的腐蚀,避免了酸性废水的排放。焙烧尾气的吸收,实现了焙烧尾气

CO2和NH3的再利用,避免了环境污染。整个工艺仅排放少量废渣,无废水、废气排放,环境效益好。2)实验确定了氯化铵焙烧菱锰矿的最佳条件:氯化铵与锰矿粉的质量比为1.1、焙烧温度为500 ℃、焙烧时间为1 h。在此条件下,锰浸出率达95%以上。3)采用氯化铵焙烧-水浸法富集回收菱锰矿中的锰,经过浸出液净化除杂;净化液碳化结晶,制备出各项指标均符合HG/T 2836—1997《软磁铁氧体用碳酸锰》要求的碳酸锰产品,实现了贫锰矿资源的有效利用。

[1] Zhang Wensheng,Cheng Chuyong.Manganese metallurgy review.partⅠ:leaching of ores/secondary materials and recovery of electrolytic/chemical manganese dioxide[J].Hydrometallurgy,2007,89(3/4):137-159.

[2] 彭清静,尹红,彭晓春,等.菱锰矿制高纯碳酸锰的研究[J].无机盐工业,1998,30(4):11-12.

[3] 孟运生,徐晓军,王吉坤.贫锰矿细菌浸出试验研究[J].湿法冶金,2002,21(4):184-187.

[5] 贾云,原金海,谭世语.富锰渣制备硫酸锰过程中除杂方法新探[J].无机盐工业,2006,38(2):45-47.

[6] 钟国清,蒋礼.高纯碳酸锰的制备研究[J].无机盐工业,1996,28(6):3-6.

[7] 周志明,苏文征,李坤.由富锰渣制备无水氯化锰的工艺探索[J].无机盐工业,2007,39(3):50-52.