SiCp/2024Al铝基复合材料表面颗粒暴露及真空钎焊分析

2011-01-22王引真楼松年张蒙蒙李春鹏

冯 涛,王引真,楼松年,张蒙蒙,李春鹏

(1.中国石油大学机电工程学院,山东东营 257061;2.上海交通大学材料科学与工程学院,上海 200030)

SiCp/2024Al铝基复合材料表面颗粒暴露及真空钎焊分析

冯 涛1,王引真1,楼松年2,张蒙蒙1,李春鹏1

(1.中国石油大学机电工程学院,山东东营 257061;2.上海交通大学材料科学与工程学院,上海 200030)

采用复合材料表面颗粒暴露及表面合金化工艺,利用M6和BAI88Si钎料对SiCp/2024Al铝基复合材料进行钎焊试验,并进行金相分析、拉伸试验和X射线衍射试验。结果表明:采用(NaOH+HNO3)工艺能将复合材料表面颗粒部分暴露出来;采用表面沉积Cu,使用M6钎料,能改善钎缝的结合状态;钎缝与铝基复合材料间无明显界限,结合良好,并形成了有SiC颗粒增强的复合钎缝,SiC颗粒在钎缝中无团聚现象;钎焊接头强度能达到202 MPa;在钎缝中无Al4C3脆性相生成。

SiCp/2024Al铝基复合材料;颗粒暴露;表面合金化;焊接

目前国内外复合材料研究的重点是颗粒增强金属基复合材料。铝基复合材料以工业纯铝、锻铝、超硬铝和铸铝为基体,以SiC、Al2O3、B、C等为增强相,其中SiC颗粒增强铝基复合材料发展最快,是当前金属基复合材料中最早实现大规模产业化的品种。新型结构材料的可靠连接是工程应用必须解决的重要问题,但由于铝基复合材料复杂的宏观和微观结构,使得复合材料的连接要比均质材料复杂得多,这一直阻碍该材料的迅速发展[1]。SiC颗粒增强铝基复合材料的连接方法主要包括熔化焊、固相焊、钎焊3大类[2-7]。对于SiC颗粒增强铝基复合材料,钎焊连接方面的研究报道尚少[8]。复合材料在钎焊的时候钎缝中没有增强相或者增强相的含量很低,造成钎缝的强度下降[6]。另外,材料表面的氧化膜以及增强相对钎料的不润湿也是阻碍钎料在复合材料表面铺展的主要原因。为了改善钎缝中无增强相导致的强度较低以及钎料润湿铺展问题,笔者利用不同的腐蚀剂将铝基复合材料的表面进行处理,使材料中的颗粒部分暴露出来,当钎缝成型后,这部分颗粒就作为增强相保留在钎缝中,使钎缝具有复合材料的特性,同时利用表面合金化工艺,对部分颗粒暴露的表面进行处理,以改善母材表面对钎料的润湿性。

1 试验材料及方法

试验中所用的材料为SiCp/2024Al铝基复合材料,颗粒平均直径14 μm,体积百分比10%,经过T6(520℃固溶处理+完全人工时效处理)处理,待焊试样的尺寸为30 mm×15 mm×3 mm。试验中首先利用不同的腐蚀剂对铝基复合材料进行表面处理,腐蚀剂的组成为:10%NaOH稀溶液+30%HCl水溶液;5%NaOH稀溶液+浓HNO3;5%HNO3水溶液。

将表面处理过的试样用JXA-840型扫描电子显微镜(SEM)进行观察,确定颗粒暴露最好的腐蚀剂配方。利用物理气相沉积(physical vapor deposition,PVD)的方法在部分颗粒暴露出来的母材表面上镀Cu和Ti,考察合金元素对钎焊接头接合状态的影响。试验中所用的钎料为BAI88Si和M6,这些钎料均为箔状,在焊接前要去除表面的氧化膜:首先用砂纸对表面进行打磨,然后用超声波清洗后吹干,完成后立刻将钎料夹入试样中放入真空炉。钎料的成分如表1所示。

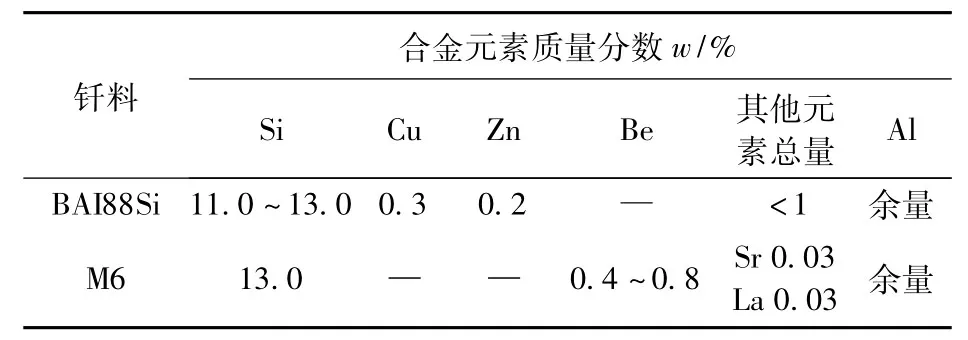

表1 试验中所用钎料成分Table 1 Chemical compositions of brazing filler metal

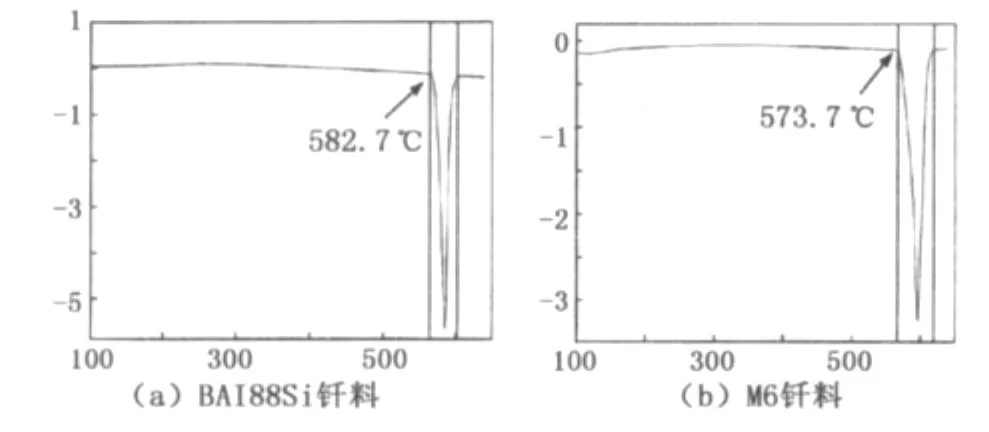

对所用钎料进行DSC试验,测定两种钎料的熔点,试验结果如图1所示。

图1 两种钎料的DSC分析图样Fig.1 DSC analysis results of filler metals

由图1可见,BAI88Si、M6两种钎料的熔化温度区间分别为582.7~608.9℃,573.7~591.7℃。本次钎焊试验采用搭接接头,见图2。

利用德国ZWICK公司生产的万能材料试验机对钎焊试样进行力学性能测试。真空钎焊试样焊接时按照标准搭接拉伸接头设计制备,焊接结束后不需要对钎焊接头进行加工就可以直接进行拉伸试验。

图2 钎焊试样接头形式Fig.2 Brazing joint style

2 试验结果及其分析

2.1 SiCp/2024Al铝基复合材料表面颗粒暴露处理

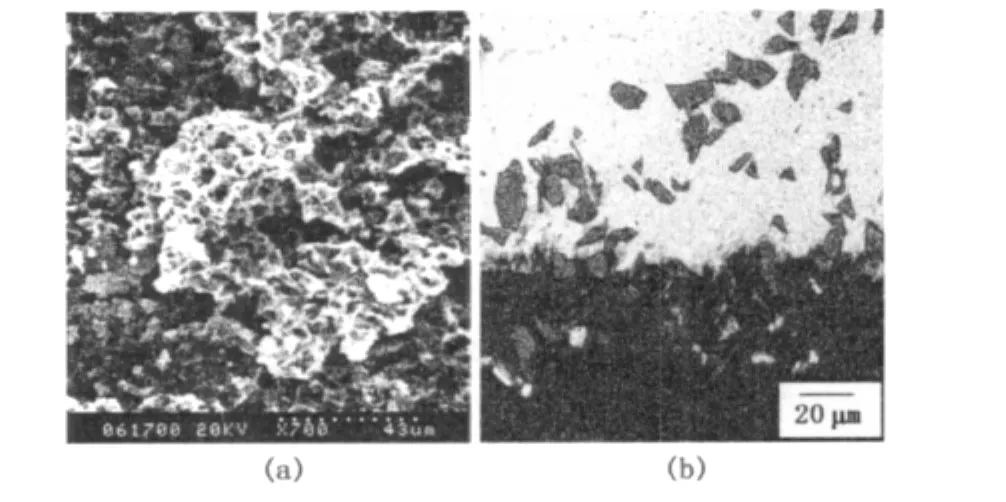

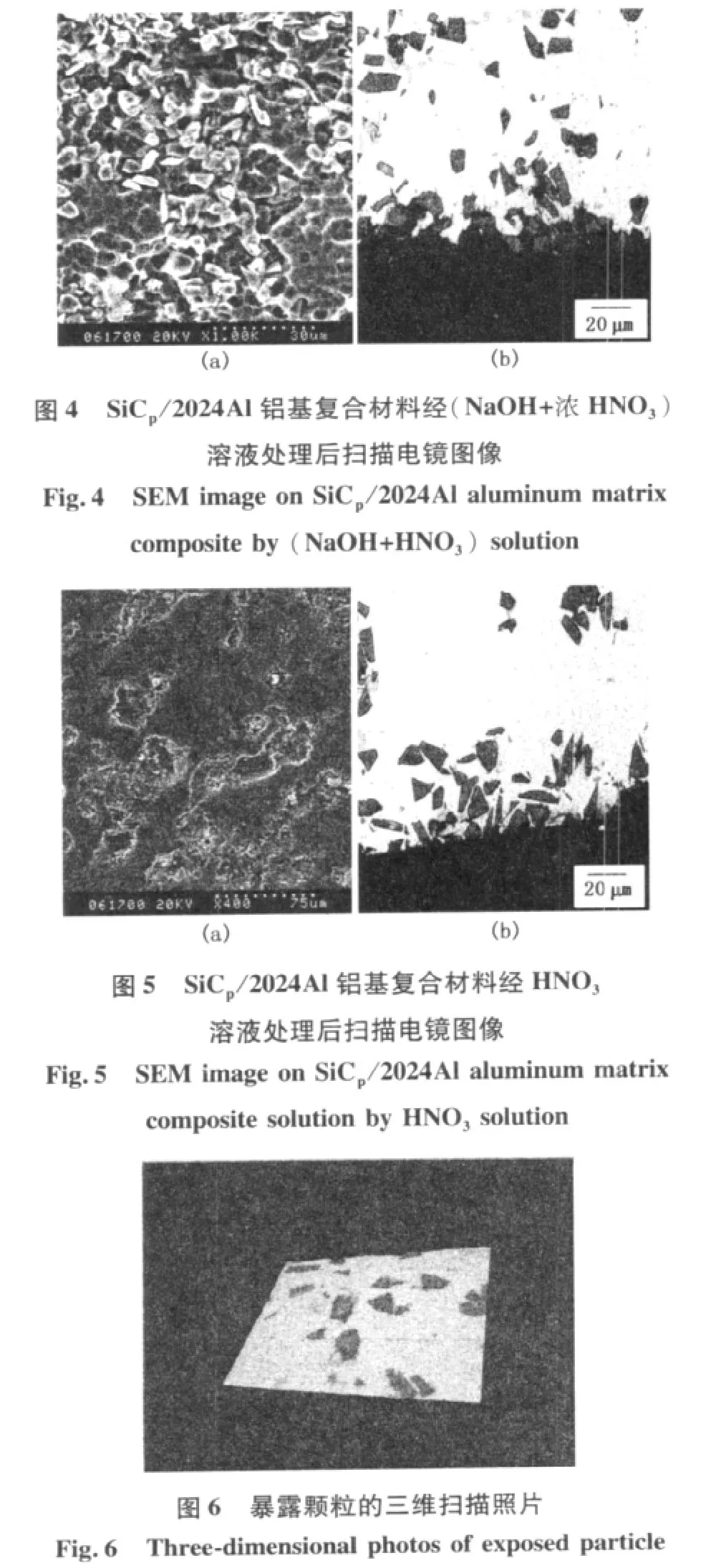

采用3种不同的配方对SiCp/2024Al铝基复合材料表面进行处理,目的有两个:一是去除表面的氧化膜;二是将表面上的颗粒部分地暴露出来。图3~5所示为经(NaOH+HCl)溶液、(NaOH+浓HNO3)溶液和HNO3溶液处理后的扫描电镜照片。图中,(a)为试样腐蚀后复合材料表面形貌,(b)为同一试样纵截面颗粒分布形貌。

图3 SiCp/2024Al铝基复合材料经(NaOH+HCl)溶液处理后扫描电镜图像Fig.3 SEM image on SiCp/2024Al aluminum matrix composite by(NaOH+HCl)solution

由图 3可见,SiCp/2024Al铝基复合材料经(NaOH+HCl)溶液处理后表面破坏严重,出现了很深的蚀坑,大量颗粒脱落,在腐蚀液中出现了由脱落的颗粒构成的黑色粉末。由图4可见,SiCp/2024Al铝基复合材料经(NaOH+浓HNO3)溶液处理后表面的氧化膜和部分基体被腐蚀掉,将SiC颗粒部分地暴露出来,这一点通过对这些颗粒进行EDAX能谱分析已经证明。由图5可见,SiCp/2024Al铝基复合材料经HNO3溶液处理后,表面上只是出现了少量的蚀坑,氧化膜没有清理干净,颗粒也没有暴露出来,利用EDAX对蚀坑进行检测发现其中O元素的含量比较高,这表明采用这种工艺不能去除表面的氧化膜和铝基体。由以上分析可以看出,适合SiCp/2024Al铝基复合材料表面颗粒暴露的腐蚀剂为(NaOH+浓HNO3)。图6所示为颗粒暴露后复合材料表面三维形貌。

2.2 表面合金化元素对接头的影响

铝熔液对SiC的润湿性较差,经过表面颗粒暴露处理后,表面上的SiC颗粒与熔融铝钎料的接触面积增加,使得铝钎料的润湿和铺展更加困难,因此须对表面颗粒暴露的试样表面进一步处理。采用真空气相沉积的方法,在试样表面分别沉积Ti和Cu,进行表面合金化。其工艺为:将蒸镀金属用电阻丝加热挥发,而表面颗粒暴露的铝基复合材料板固定在上方,当金属蒸气碰到上方的复合材料之后,温度降低,就在复合材料表面上形成一层金属蒸镀层。在本次试验中蒸镀金属层厚度为500 nm。

将钎焊温度确定在610~630℃,这是因为:DSC测定中钎料熔化温度区间的最低值在573℃,增加30℃以提高钎料的活性;另外,初步的试验测试表明,当钎焊温度高于630℃时,母材将变软,复合材料将在自身重力的作用下变形。保温时间确定在5~30 min,当保温时间小于5 min,钎料熔化和铺展时间太短,不能形成钎缝,如果保温时间超过30 min,母材也将变软、变形。

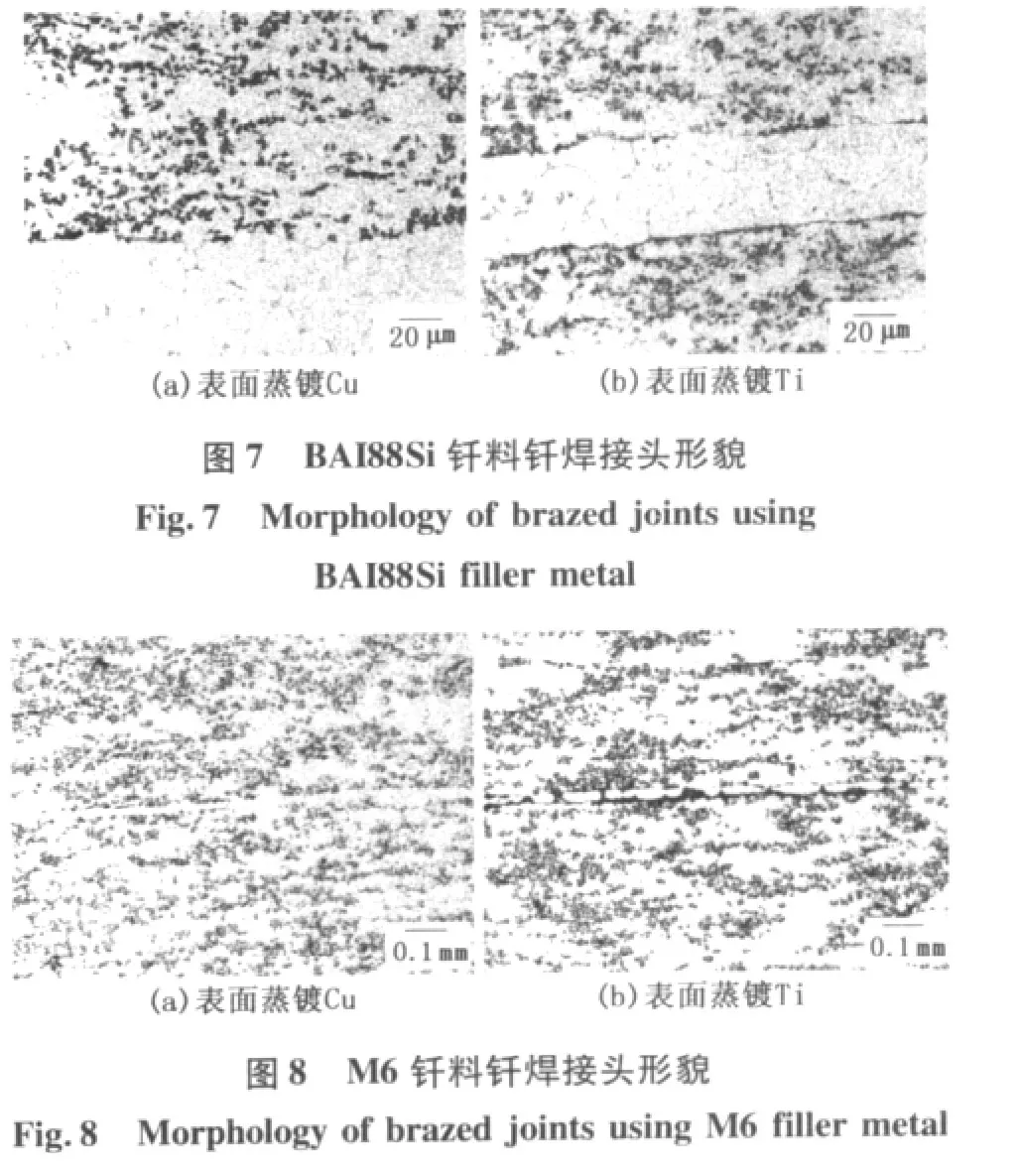

为了确定最合适的钎料和表面合金化元素组合,使用两种钎料在610℃时分别对SiCp/2024Al铝基复合材料进行了钎焊试验,并对钎焊后的接头进行了金相分析。图7、8为使用BAI88Si钎料和M6钎料的接头形貌。

由图7、8可见:①采用表面沉积Cu和沉积Ti工艺都能实现SiCp/2024Al铝基复合材料的焊接,但是采用BAI88Si钎料时,由于其熔点高,焊接温度较低,存在钎料没有熔化、钎缝不饱满的现象,而使用M6钎料的钎缝中并没有发生这种情况;②采用同样的钎料,气相沉积的元素不同,焊接接头的结合状态也不同,表面镀Cu工艺钎焊接头形貌较好,焊缝填充饱满,无不润湿现象,而表面镀Ti工艺钎料对母材的润湿性较差,钎料在凝固的焊缝中边缘成明显的球状,这是钎料不润湿的明显特征。

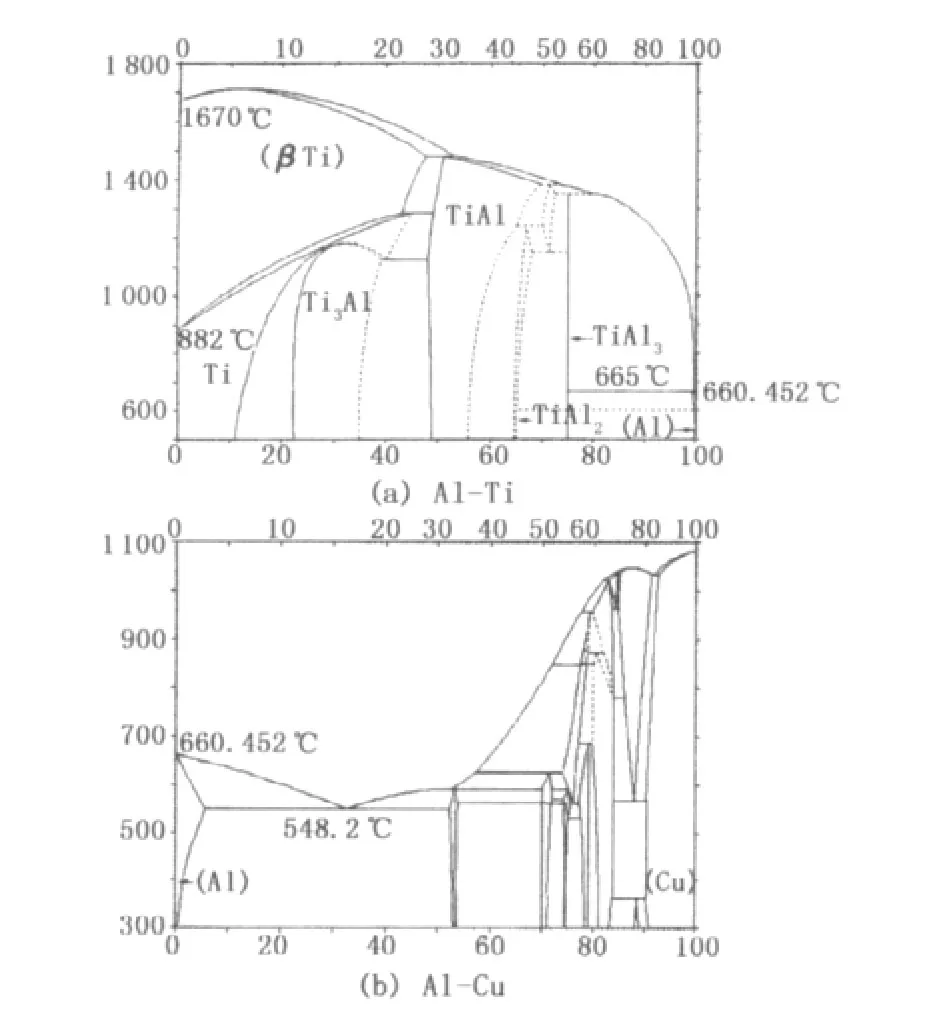

这种由表面蒸镀元素不同而导致钎缝结合状态差异的原因在于这两种元素与Al形成共晶的温度不同。根据图9所示的二元合金相图,Ti和Al在610℃的钎焊温度下基本不能与Al发生反应,而铜在548.2℃时就能与Al发生反应生成低熔点的铝铜共晶[9-10],这些低熔点共晶在复合材料表面上形成一层液态薄膜,薄膜的一边是铝基复合材料,一边是熔融的钎料,这层液态薄膜增加了铝基复合材料与SiC颗粒之间的化学和物理相容性,在焊接中能促进钎料润湿和铺展。以上分析表明,在相同的焊接条件下,采用M6钎料表面蒸镀Cu能明显改善接头的接合质量。

图9 Al-Ti系和Al-Cu系二元合金相图Fig.9 Al-Cu and Al-Ti binary phase diagram

2.3 SiCp/2024Al铝基复合材料钎焊接头组织分析

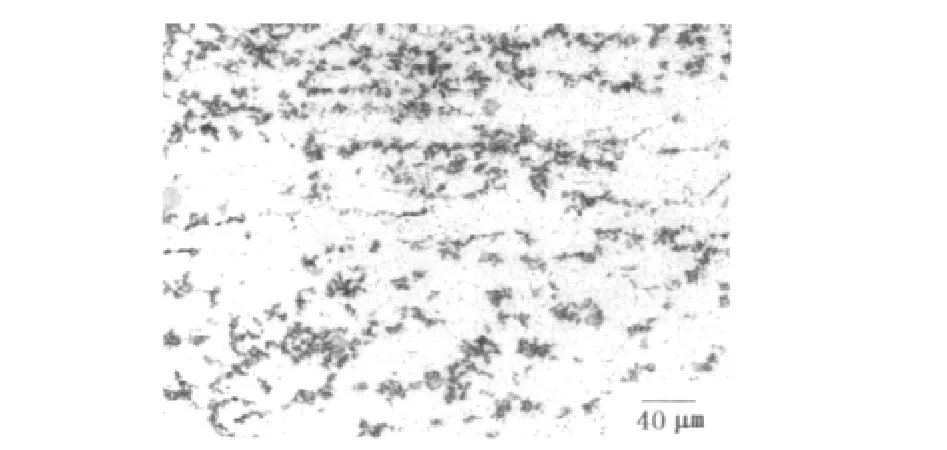

图10为620℃使用M6钎料表面镀Cu的钎焊接头的微观组织。由钎焊接头的金相组织可见,钎缝位置结合完整,与母材无明显界限,钎缝中存在了一定量的SiC增强相,并且增强相没出现团聚现象。这说明采用复合材料表面颗粒暴露与表面合金化相结合的技术,在保证钎料润湿性的基础上,实现了形成复合材料钎缝的目的,大大改善了传统钎焊方法钎缝中无增强相引起的接头强度不高的现象。对焊后的接头进行拉伸试验,强度最高达到202 MPa。进行T6处理后,接头强度有小幅上升。

图10 M6钎料表面沉积Cu钎焊接头显微形貌Fig.10 Morphology of brazed joint microstructure using M6 filler metal with Cu deposited on the surface

铝基复合材料在焊接中常会出现下列反应:

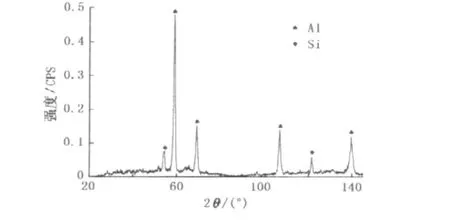

生成的脆性相Al4C3性质不稳定,能明显地降低接头的强度[11-12]。该反应对温度非常敏感,虽然可以认为Al与SiC在620℃以下不发生此反应,但是采用任何一种熔焊方法温度都不可避免超过620℃,导致该反应的剧烈进行,接头中生成大量Al4C3。钎焊过程虽然温度不高,但是为了获得良好的钎焊接头,有时保温时间较长,为了对焊接接头中生成的相进行定性标定,对该钎焊接头进行X射线衍射分析,图11为610℃采用M6钎料钎焊接头的X射线衍射图样。对X射线衍射的结果进行标定表明,钎焊接头中主要为Al和SiC,没有生成Al4C3脆性相。

图11 钎焊接头X射线衍射图样Fig.11 X-ray diffraction pattern on brazing joint

3 结论

(1)利用(NaOH+HNO3)溶液的表面处理工艺能成功地将复合材料表面颗粒部分暴露出来,达到了预期的效果。

(2)利用PVD技术在部分颗粒暴露的铝基复合材料表面合金化Cu元素,并使用M6钎料,能获得较好的钎焊接头。

(3)钎缝与铝基复合材料间无明显界限,结合良好,并形成了复合材料钎缝,SiC颗粒在钎缝中无团聚现象;钎焊接头强度能达到202 MPa;在钎缝中无Al4C3脆性相生成。

[1]徐如强,邹家生,韩逸生.铝基复合材料的钎焊连接技术[J].焊接技术,2002,31(3):1-4.

XU Ru-qiang,ZOU Jia-sheng,HAN Yi-sheng.The brazing technology of aluminum matrix composites[J].Welding Technology,2002,31(3):1-4.

[2]徐九华,范迥,林祥丰.金属基复合材料激光诱发反应焊接研究[J].航空学报,1999,20(6):573-576.

XU Jiu-hua,FAN Jiong,LIN Xiang-feng.Laser induce reaction welding of metal matrix composites[J].Acta Aeronautica Et Astronautica Sinica,1999,20(6):573-576.

[3]LIU L M,ZHU M L,PAN L X,et al.Studying of microbonding in diffusion welding joint for composite[J].Material Science and Technology A,2001,315(9):103-107.

[4] URENA A,GOMEZ De Salazar J M,ESCALERA M D,et al.Study of the brazebility of aluminum matrix composites[J].Welding Journal,1997,76(2):92-102.

[5]LEAN P P,GIL L,URENA A.Dissimilar welds between unreinforced AA6082 and AA6092/SiC/25p composite by pulsed-MIG arc welding using unreinforced filler alloys(Al-5Mg and Al-5Si) [J].Journal of Materials Processing Technology,2003,143-144(1):846-850.

[6]ZHANG X P,QUAN G F,WEI W.Preliminary investigation on joining performance of SiCp-reinforce aluminum metal matrix composite(SiCp-MMC)by vacuum brazing[J].Composites:Part A,2003,30(11):823-827.

[7]HUANG R Y,CHEN S C,HUANG J C.Electron and laser beam welding high strain rate superplastic Al-6061/SiC composites[J].Metallurgical and Materials Transactions A,2001,32(10):2575-2584;

[8] URENA A,GOMEZ de Salazar J M,ESCALERA M D.Influence of metal-ceramic interfaces on the behaviour of metal matrix composites and their joints[J].Key Engineering Materials,1997(127/131):687-694.

[9] HASHIM J,LOONEY L,HASHMI M S J.The wettability of SiC particles by molten aluminum alloy[J].Journal of Materials Processing Technology,2001,119:324-328.

[10]FAN Tong-xiang,ZHANG Di,YANG Guang,et al.Chemical reaction of SiCp/Al composites during multiple remelting[J].Composites:Part A,2003,34:291-299.

[11]GOMEZ de Salazar J M,BARRENA M I.Dissimilar fusion welding of AA7020/MMC reinforced with Al2O3particles,microstructure and mechanical properties[J].Materials Science and Engineering,2003,A352:162-168.

[12] HUANG R Y,CHEN S C,HUANG J C.Electron and laser beam welding high strain rate superplastic Al-6061/SiC composites[J].Metallurgical and Materials Transactions A,2001,32(10):2575-2584.

Analysis on SiCp/2024 aluminum matrix composites surface reinforcements exposing and vacuum brazing

FENG Tao1,WANG Yin-zhen1,LOU Song-nian2,ZHANG Meng-meng1,LI Chun-peng1

(1.College of Electromechanical Engineering in China University of Petroleum,Dongying 257061,China;2.School of Material Science and Engineering,Shanghai Jiaotong University,Shanghai 200030,China)

Using the particle exposing and surface alloying technique of aluminum matrix composite,taking M6 and BAI88Si as the filler metal,the SiCp/2024Al aluminum matrix composite was brazed.The metallographic analysis,tensile test and X-ray diffraction experiment were done.The test results indicate that the surface reinforcements are partly exposed by(NaOH+HNO3)solution.The brazing joint combination state could be improved by depositing Cu element with M6 filler metal.The brazing joint and the base metal combined well with no obvious boundary.The reinforced composite solder joints with SiC particle are formed.There is no SiC particle agglomerated in the brazing joint.The tensile strength of the welded joint can reach 202 MPa.There is no Al4C3brittleness phase formed in the brazing joint.

SiCp/2024 aluminum matrix composites;particle exposure;surface alloying;welding

TG 456.9

A

10.3969/j.issn.1673-5005.2011.03.027

1673-5005(2011)03-0135-05

2010-08-29

冯涛(1978-),男(汉族),山东东营人,副教授,博士,主要从事特种材料焊接方面的研究。

(编辑 沈玉英)