基于动态校准数据的压杆测试系统动态特性校正技术*

2011-01-22胡永乐邢园丁朱宝良

邹 虹,胡永乐,邢园丁,朱宝良,张 莹

(西北核技术研究所,陕西 西安 710024)

基于动态校准数据的压杆测试系统动态特性校正技术*

邹 虹,胡永乐,邢园丁,朱宝良,张 莹

(西北核技术研究所,陕西 西安 710024)

针对应变式压杆测试系统在冲击波的超压测量中存在动态响应不足的问题,建立了激波管校准平台。采用系统辨识建模和动态补偿的方法,将时域分析和频域估计相结合,设计了一种动态补偿滤波器,改善了压杆测试系统的动态特性,使频带展宽,响应时间减少。

爆炸力学;校准平台;动态补偿;压杆测试系统;系统辨识;冲击波

在冲击波的超压测试中,冲击波信号具有上升沿陡、超压峰值高、作用时间短等特点。这对测试系统的量程、灵敏度、动态响应范围等方面提出了很高的要求。目前在冲击波超压测试中,测试系统的频响范围总是有限的,应变式压杆测试系统的有效带宽为0~160kHz,不能很好地满足爆炸近区载荷测试的要求。为保证应变式压杆传感器(简称压杆传感器)动态测试系统测试结果的准确性,必须对测试系统进行动态校准实验,了解其动态特性,并在此基础上进行改进。

本文中,拟以激波管动态校准实验数据为基础,采用系统辨识法得到测试系统的动态模型,求取动态性能指标。并根据动态模型设计动态补偿滤波器,提高动态响应速度,扩展工作频带,从而改善测试系统的动态品质,减小测量结果的动态误差[1]。

1 动态校准实验系统

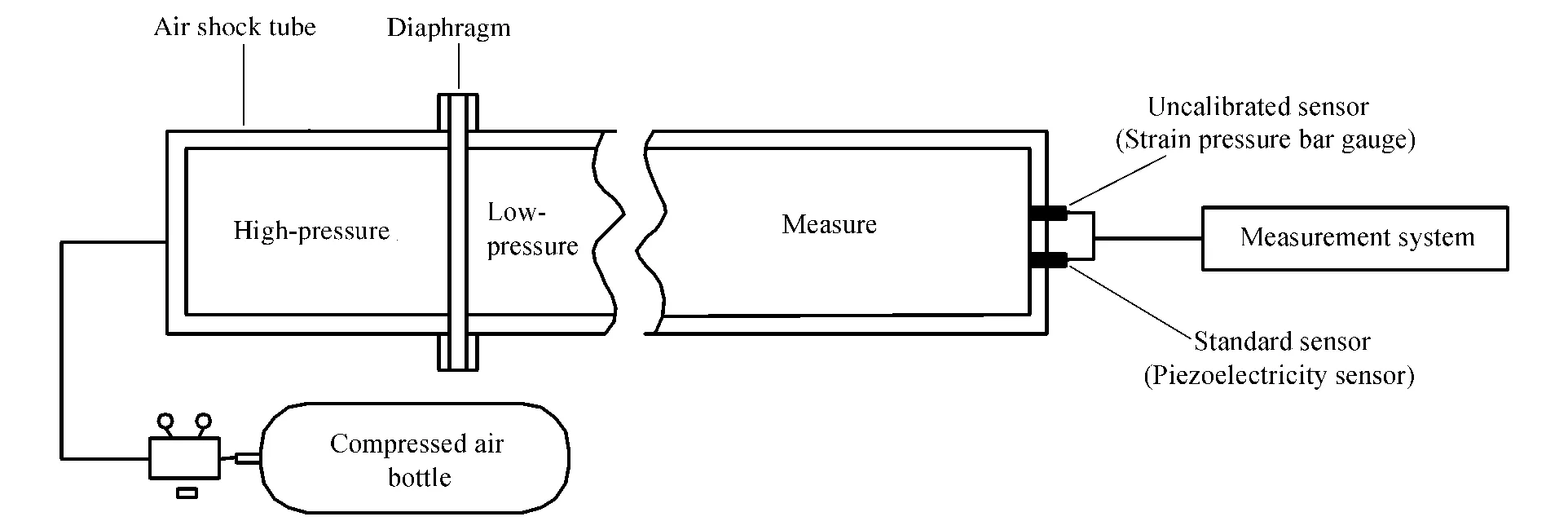

动态校准实验系统主要由激波管、压杆测试系统及压电测试系统组成,如图1所示。

图1 动态校准实验系统示意图Fig.1Schematic diagram of dynamic calibration experiment system

激波管可产生上升沿小于1μs、平台保持时间大于5ms的阶跃压力,是压杆测试系统动态校准的理想信号[2]。采用比较法对测试系统进行标定,即在激波管底端用同样的方式安装已标定的压电传感器和待标定压杆传感器,以标准传感器的测量值来检验待标定的传感器。

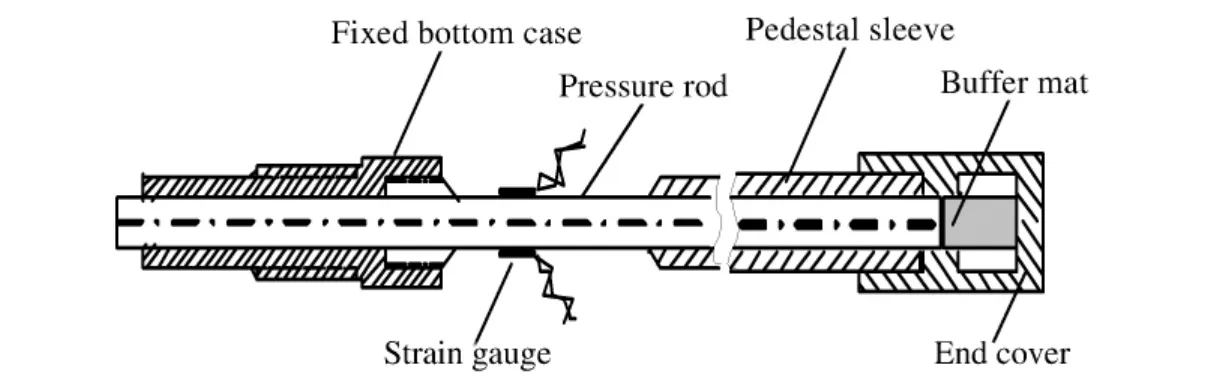

压杆传感器是自行设计的,测压基本原理是:当爆炸冲击载荷作用在细长杆的一端,在杆内引发一个沿杆传播由纵波组成的弹性应力波,在杆的某处对此应力波进行测量,记录下它随时间的变化,根据弹性波在杆中的传播规律,即得到作用在压杆传感器端部爆炸冲击波波形[3]。压杆传感器由底座、压杆、支架套筒、缓冲垫块、端盖和应变片等组成,如图2所示。压杆直径为5mm,长度为370mm,采用优质合金钢35 CrNi2MoVA制造,密度为7.8t/m3,弹性模量为209GPa,屈服极限为约1GPa,一维纵波波速为约5.1km/s,估算其上限频率为约200kHz。应变片选用BA120-3AA(11)型,聚酰亚胺基底,康铜箔制成,栅长2.8cm,当测量误差小于20%,可测最高频率约为182kHz[4],考虑应变片贴片工艺等因素,估算应变片上限频率为约160kHz。

压杆测试系统由压杆传感器、动态应变放大器和数据采集仪器组成。动态应变放大器的频率响应为300kHz,故系统的频率响应为约160kHz。

压电测试系统是由压电传感器,电荷放大器及数据采集仪器组成,其中压电传感器选用PCB-M109型压电传感器。

图2 应变式压杆压力传感器Fig.2 Schematic diagram of the strain pressure bar gauge

2 系统建模

在动态实验数据处理中,数学模型能简明而精确地描述测试系统的主要特性,是研究测试系统动态特性的重要方法。

建模过程中,选用参数识别方法[5]。它具有分辨率较高、能抑制一定噪声干扰的优点,其中近似最优辅助变量四步算法(IV4)[6],可以解决最小二乘估计有偏的问题,并使辨识结果更准确,算法比较简单易于实现。辅助变量法的基本思想是产生一个额外的经过滤波器滤波的信号,利用它来构造辅助变量矩阵,要求辅助变量同回归变量相关,同噪声不相关,所得估计量具有一致无偏性。采用的模型为

式中:u(k)和y(k)分别表示过程的输入和输出;e(k)表示噪声或方程误差,是各种误差的总和;A(z-1)=1+a1z-1+a2z-2+…+anz-n,B(z-1)=b1z-1+b2z-2+…+bnz-n,其中n为模型阶次。

3 补偿滤波器设计

得到测试系统的数学模型后,如果其动态性能指标不能满足测试的要求,则需要对测试系统进行改进。通常可利用零、极点配置法来设计动态补偿滤波器[7],以达到改善测试系统动态特性的目的。

系统传递函数的零、极点分布与系统动态特性密切相关。对于高阶系统,仅根据测试系统性能指标来研究它的动态性能比较困难,为了简化,可直接考察系统传递函数的主导极点及各极点对系统动态性能的影响,然后采用零、极点相消的方法,即串接一个补偿环节,重新调整新加入的极点位置,将原来不符合要求的极点消去,以改善测试系统的动态特性。

4 动态实验数据处理

4.1 数据预处理

经过多次激波管动态校准实验,从中选取一组标准压电传感器和压杆传感器的测试数据。以压电传感器测量数据作为系统的输入数据,压杆传感器测量数据作为系统的输出数据,进行系统辨识建模。由于动态校准实验测得的数据一般不能直接应用在辨识算法中,需根据测试系统的动态特性,截取符合压杆测试系统动态特性的一段数据,进行数据预处理。

以冲击波到达压杆传感器上应变片的时刻为起始,至冲击波被压杆传感器自由端反射回应变片的时刻为止,选取该时段的数据作为建模数据。在测量数据中会含有幅度较小的“毛刺”,即高频扰动,其频率超过传感器测试系统动态特性有意义的频率,所以必须进行滤波。

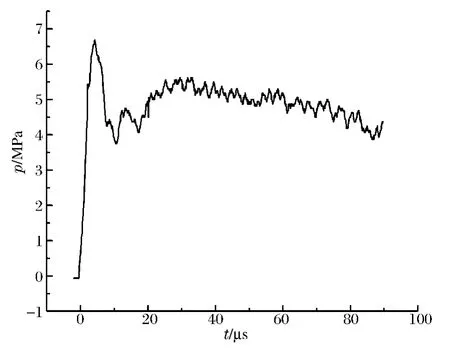

首先对选取的数据分3段进行处理:第1段,信号触发前;第2段,信号触发至传感器测试系统的上升时间之间;第3段,上升时间至冲击波反射回压杆传感器应变片之间。其中,对第1段按照取均值的方法,因为此时数据显示的是示波器自身的信号干扰。对第2段,它是传感器测试系统的动态特性的关键,但存在高频干扰,将采用低通滤波对其进行滤波,滤除高频成分。第3段测试数据显示的是传感器测试系统在激波管持续时间的作用下动态特性的反映,采用多项式拟合法对其进行滤波。处理后的数据曲线图如图3~4所示。

图3 预处理后的压电传感器测量数据Fig.3 The measurement data preprocessing of the piezoelectric sensor

图4 预处理后的压杆传感器测量数据Fig.4 The measurement data preprocessing of the pressure bar sensor

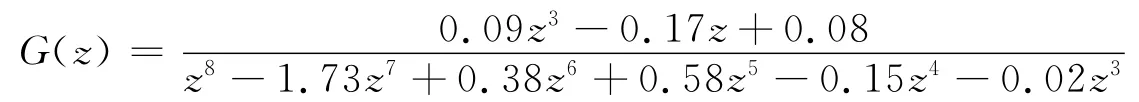

对预处理数据进行分析处理,选择IV4方法作为测试系统的参数模型来估计模型参数,建立模型,即离散传递函数为

指标函数J=0.012 8,对系统零、极点进行分析可知,极点全部位于单位圆内,系统处于稳定状态。

4.2 系统动态性能分析及校正

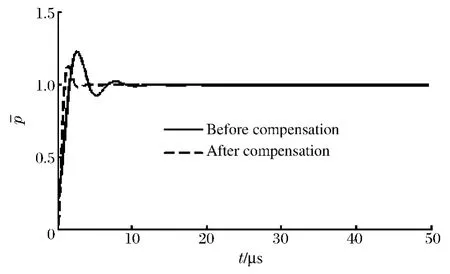

系统的阶跃响应p如图5中补偿前的曲线所示,时域动态性能指标:超调量σ=23.2%,峰值时间tp=5.3μs,上升时间tr=4μs,响应时间ts=17.3μs。系统的频域特性曲线如图6中补偿前曲线所示,频域动态性能指标:工作频带ω=120kHz。

理想的动态测试系统应当在所关心的频段内具有平坦的频率响应特性,以保证被测信号经过测试系统后不发生畸变。本文中所建模型的阶跃响应曲线及幅频特性曲线表明,压杆测试系统在高频段响应不足,在时域内到达稳定时间较长且高频段响应不能满足有效带宽200kHz的要求,需要进行动态补偿,以缩短响应时间,拓宽工作频带。

图5 压杆测试系统补偿前后阶跃响应曲线Fig.5 Step response of the rod pressure test system before and after compensation

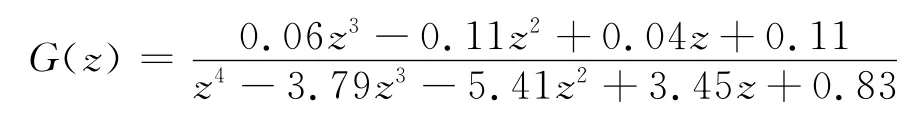

根据零、极点配置法[8],高阶系统响应可以用低阶系统响应去近似处理,将不满足动态测量要求的极点作为补偿系统的零点,以改进指标要求计算的点作为极点,多次调整阻尼比ζ与响应时间ts的值,最后得到较理想的动态补偿滤波器的传递函数为

表1 压杆测试系统补偿前后的动态性能指标Table 1 Dynamic performance indexes of the pressure bar test system before and after compensation

图6 补偿前后的幅频特性曲线Fig.6 Amplitude-frequency characteristic curves of the rod pressure test system before and after compensation

由图5~6及表1可以看出,经过补偿,测试系统到达稳态的时间大大缩短,幅频特性曲线平坦部分已经在200kHz以上,工作频带展宽2.3倍,动态特性得到明显改善,满足爆炸冲击波测试的要求。

4.3 补偿结果验证

在相同实验环境条件下,对测试系统进行重复实验,对测试数据进行补偿滤波器的验证。以压电测试系统的测量数据作为压杆测试系统的输入信号,以压杆测试系统的测量数据作为压杆测试系统的输出信号,验证补偿滤波器。则压杆测试系统的输入信号、输出信号及输出信号经过等效系统G(z)Gc(z)后 计 算 的 输 出 信号,如图7所示。从图中可以看出压杆测试系统的输出有明显的震荡,输出信号与输入信号峰值相对误差较大。经过补偿后的系统输出信号曲线能较好地跟踪输入信号,动态误差大大减小,相对峰值动态误差由原来的39%降为6%,峰值对应时间的相对偏差由1.4μs降至0.1μs。由此检验了所建立的压杆测试系统是可信的,采用的动态补偿方法是可行的。

图7 原始曲线与补偿后曲线Fig.7 Comparison of the original curves with the curve after compensation for the rod pressure test system

5 结 论

针对压杆测试系统在冲击波动态测试过程中存在的动态响应不足问题,采用IV4系统辨识法对测试系统建立了数学模型。采用降阶的方法去近似处理所得高阶模型,再利用零、极点配置法进行校正,最后使用自行设计的补偿滤波器对测试系统进行了补偿验证,证明了动态补偿方法是可行的。通过对压杆测试系统进行动态补偿,其工作频带得到了展宽,响应时间得以减少,动态特性明显提高。

[1]黄俊钦.测试系统动力学[M].北京:国防工业出版社,1996:324-325.

[2]刘迎春,叶湘滨.传感器原理设计与应用[M].长沙:国防科技大学出版社,1998:348-354.

[3]胡永乐,林俊德,金飞华,等.应变式压杆压力传感器在冲击波载荷测试中的应用[J].实验力学,2006,21(5):547-552.

HU Yong-le,LIN Jun-de,JIN Fei-hua,et al.Strain type pressure rod gauge used for measuring blast loading[J].Journal of Experimental Mechanics,2006,21(5):547-552.

[4]吴宗岱,陶宝祺.应变电测原理及技术[M].北京:国防工业出版社,1982:103-108.

[5]Ljung L.System Identification:Theory for the Use[M].2edition.London:Prentice Hall Press,1999:399-400.

[6]方崇智,萧德云.过程辨识[M].北京:清华大学出版社,1998:178-180.

[7]黄俊钦,季平.动态补偿数字滤波器的实验研究方法[J].计量学报,1989,10(1):45-49.

HUANG Jun-qin,JI Ping.An experimental study method of dynamic compensated digital filter[J].Acta Metrological Sinica,1989,10(1):45-49.

[8]王跃科,叶湘滨.现代动态测试技术[M].北京:国防工业出版社,2003:262-264.

A correction technique on dynamic characteristics of a pressure bar test system based on dynamic calibration data*

ZOU Hong,HU Yong-Le,XING Yuan-ding,ZHU Bao-Liang,ZHANG Ying

(Northwest Institute of Nuclear Technology,Xi’an 710024,Shaanxi,China)

A shock-tube calibration platform was established to solve the insufficient dynamic response of a pressure bar test system in the shock wave measurement for chemical explosive experiments.The dynamic characteristics of the pressure bar test system was investigated by adopting the following methods such as system identification,dynamic compensation and the combination of time domain analysis and frequency domain estimation.A new-type dynamic compensation filter was designed to improve the dynamic characteristics of the test system.And the compensation effect was tested.The results show that the frequency bandwidth of the test system is expanded and the response time is reduced.

mechanics of explosion;calibration platform;dynamic compensation;pressure bar test system;system identification;shock wave

30January 2010;Revised 25March 2010

ZOU Hong,zouhong303030@sohu.com

(责任编辑 张凌云)

O384 国标学科代码:130·3520

A

1001-1455(2011)02-0210-05*

2010-01-30;

2010-03-25

邹 虹(1979— ),女,硕士研究生,工程师。