移动从动件盘形凸轮压力角的分析

2011-01-20鲁春发

鲁春发

(十堰职业技术学院图文信息中心,湖北十堰442000)

0 引言

我们在设计凸轮机构时,通常要考虑凸轮机构的传动性能,要求设计的凸轮机构其最大压力角不能超过许用压力角,而现在的设计中往往只定性地分析了压力角与凸轮结构尺寸之间的关系,没有对压力角进行定量分析,也没有分析从动件的运动规律与压力角之间的关系,检查压力角是否超过许用值时也只是在设计好了凸轮轮廓曲线后目测到升程中最陡(此处压力角最大)的地方,在此处作轮廓曲线的法线,用量角器测量法线与从动件移动导路之间夹角(压力角[1])的大小,看是否超过许用值,如超过许用值则需调整凸轮的其他参数后重复上述过程直至得到所需的结果。这样做存在误差大(最大压力角的位置存在目测误差,量角器存在测量误差)和设计繁琐(可能需要多次调整凸轮结构尺寸才能得到较满意的结果)的缺陷。本文通过对凸轮机构的几何分析,对压力角进行定量计算,找到压力角的最大值及所处的位置,压力角与从动件运动规律、升程大小及偏心距大小之间的关系,为凸轮机构的优化设计提供可靠的理论依据和快捷方便的设计方法。

1 压力角与从动杆的运动规律、升程大小及偏心距之间的关系

2 用 Excel计算出移动从动件盘形凸轮轮廓曲线上各点的压力角

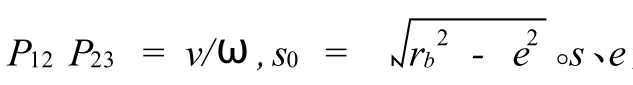

图1 偏置移动从动件凸轮机构

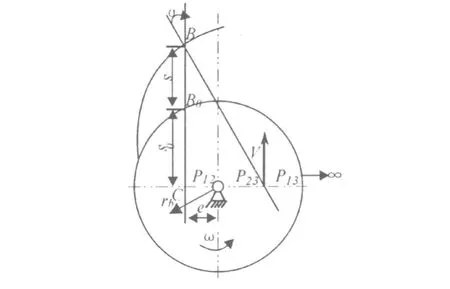

设有一偏置移动从动件凸轮机构,从动件从0°~120°以等速运动规律上升,其升程为30mm,凸轮的基圆半径为50mm,偏心距为左偏10mm。打开Excel工作表,将A列置为凸轮转动的角度ψ,每隔1°输一个值,ψ=0°~120°;将B列置为 P12P23,按从动件运动规律中的速度公式v=hω/ψ0输入v/ω,运用 Excel中自动填充和自动计算功能算出ψ=0°~120°时对应的P12P23值;用同样的方法将C列置为s=hψ/ψ0;将 D列置为 P12P23+e,将 E列置为s0,输入s0的计算公式后算出其值;用上述方法将 F列置为s0+s,G列置为tgα,H列置为α,其中H列的α即为移动从动件盘形凸轮轮廓曲线上各点的压力角值(如图2所示)。

图2 Excel计算示意图

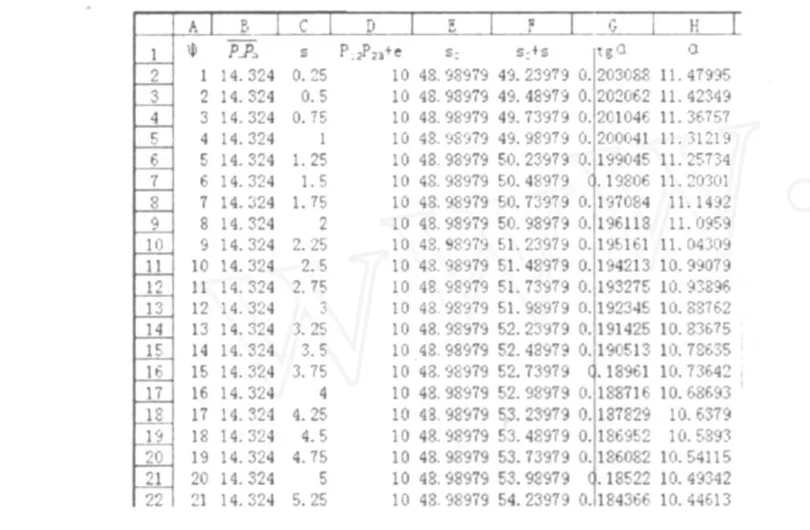

运用Excel中插入图表的功能插入以 H系列为数据源的折线图就得到了从动件以等速运动规律运动时凸轮轮廓曲线上各点压力角的变化曲线。

复制表格,将从动件的运动规律改为等加速等减速运动规律、余弦加速度运动规律和正弦加速度运动规律后可自动得到不同从动件运动规律的凸轮轮廓曲线上各点的压力角值,运用Excel中图表数据源添加系列的功能,在图表中添加从动件以等加速等减速运动规律、余弦加速度运动规律和正弦加速度运动规律运动时凸轮轮廓曲线上各点压力角的变化曲线,得到四种不同运动规律的压力角变化曲线图(如图3所示)。

图3 压力角变化曲线图(1)

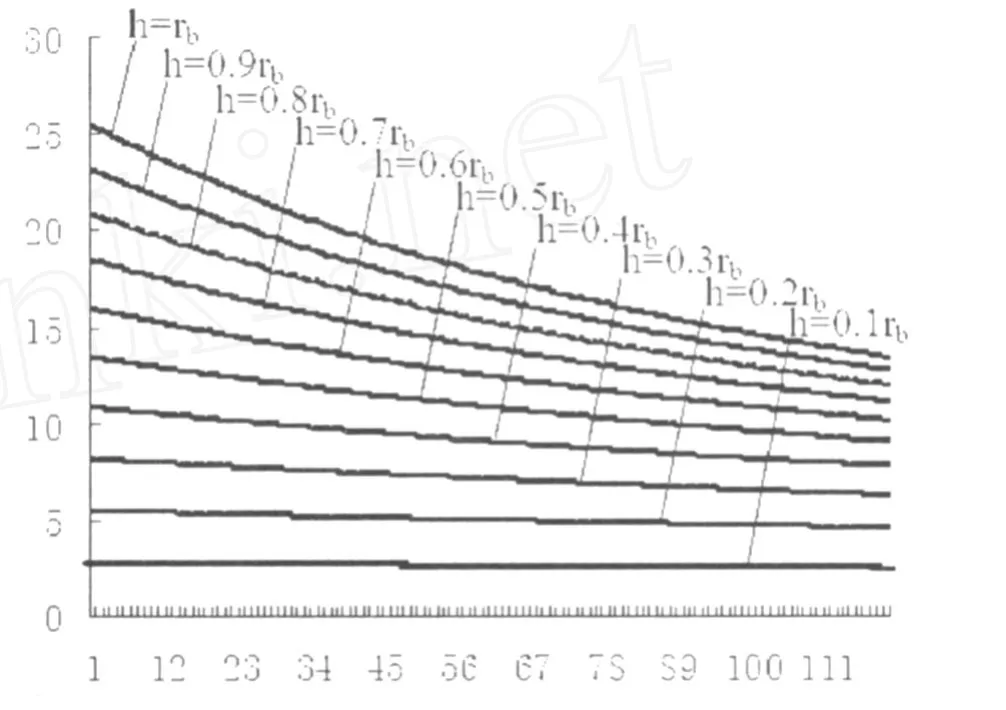

复制表格,将从动件的升程分别取h=0.1rb,h =0.2rb,…h=rb,可得到十组运动规律相同从动件升程不同的凸轮轮廓曲线上各点的压力角值,运用Excel中图表数据源添加系列的功能,在图表中添加从动件升程不同的凸轮轮廓曲线上各点压力角的变化曲线,得到十种不同升程的压力角变化曲线图(如图4所示)。

图4 压力角变化曲线图(2)

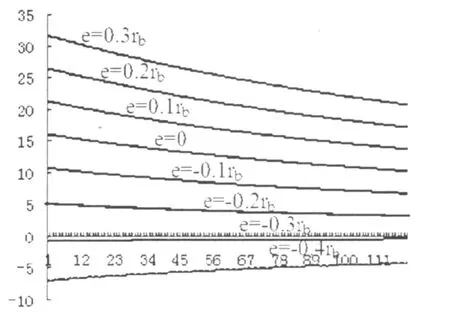

复制表格,将从动件的偏心距分别取e=0.1~0.3rb(左偏)和e=-0.4~-0.1rb(右偏)及 e= 0(对心),可得到八组运动规律相同偏心距不同的凸轮轮廓曲线上各点的压力角值,运用Excel中图表数据源添加系列的功能,在图表中添加偏心距不同的凸轮轮廓曲线上各点压力角的变化曲线,得到八种不同偏心距的压力角变化曲线图(如图5所示)。

图5 压力角变化曲线图(3)

3 小结

分析压力角变化曲线图,可以得到以下结论 :

(1)从图3中可以看出:四种常用的运动规律中从动杆为等速运动规律时最大压力角最小。为正弦加速度运动规律时最大压力角最大。因此我们在设计移动从动件凸轮机构时如果没有其他条件限制,从动力性的角度考虑应尽可能采用等速运动作为从动杆的运动规律。

(2)从图4中可以看出:随着升程相对于基圆半径的增大,最大压力角越来越大,因此在设计移动从动件凸轮机构时应尽量让基圆半径相对于升程大一些,但从图中可看出基圆半径的增大与最大压力角的减小并不是一个线性关系,当基圆半径增大到一定程度后再通过增大基圆半径来使最大压力角减小其效果并不明显。

(3)从图5中可以看出:最大压力角与从动件的偏心距及偏置方位有关,以图1为例,从动件左偏时最大压力角变大,右偏时最大压力角变小,但当偏心距右偏到一定程度后(本例中为0.3rb时)再往右偏时其最大压力角不仅不减小,反而是增大的,因此在设计偏心移动从动件凸轮机构时要特别注意这一点。

(4)随着计算机应用的普及,我们在设计凸轮机构时可直接在计算机中按文中介绍的方法检验机构的最大压力角,使机构在满足传动性能的前提下结构最紧凑。

[1]孙 恒.机械原理[M].北京:高等教育出版社,2006: 164.

[2]马永林.机械原理[M].北京:高等教育出版社,2004: 24.