曲轴车床SS-10B主、副靠模轴磨损原因分析及修复方法

2011-01-20夏超国

夏超国

(十堰职业技术学院机电工程系,湖北十堰442000)

SS-10B曲轴连杆颈车床分主副两个靠模轴,下为主靠模轴,上为副靠模轴。加工过程中对曲轴六连杆颈进行同时切削,由于该设备是曲轴粗加工工序,切削量大,主副靠模轴要承受很大切削力,另外该设备已使用十多年,除自然磨损原因外,还有设备润滑不良的原因,如油孔堵塞、泵阀磨损润滑压力不足等,造成靠模轴严重磨损。为不影响生产,提高产品加工质量,2005年下半年决定对该设备进行一次大修,结合以前修理经验和轴磨损的具体情况,提出了利用新型填补材料(镍钨锑)和熔焊堆补工艺技术对主副靠模轴轴颈表面进行全面修复,恢复靠模轴精度,延长其使用寿命。

1 设备状况及情况分析

刀架体大致由刀架拖板、主靠模轴、副靠模轴、四块支承墙板和六块活动墙板组成。机床传动机构驱动主靠模轴运转,主副靠模轴由一组齿轮带动同步旋转,刀架体移动由一液压油缸推动实施快进、工进、快退工作循环,完成工件切削加工过程。靠模轴和轴瓦磨损,配合间隙过大,在设备运行过程中主要表现为:机床震动大,加工过程中机床异响。加工零件质量表现为轴颈外圆多边形,椭圆度超差,轴向位置度超差。对主、副靠模轴、轴瓦磨损的情况进行分析如下:

该连杆颈车床是由主、副靠模轴来实现曲轴连杆颈车削加工的,主、副靠模轴与轴瓦间隙的大小直接影响曲轴连杆颈的加工质量。大修过程中通过对其主副靠模轴、轴瓦解体测量发现靠模轴所有轴颈存在不同程度磨损,沟槽明显,主靠模轴二、四、五轴颈椭圆度超过0.15 mm。副靠模轴更为严重,磨损沟槽深度有的达到0.3 mm以上,五、六轴颈锥度达到0.1 mm之多。通过对轴瓦检查发现拉伤磨损严重,轴与轴瓦之间数据比较,主靠模轴最大间隙达0.69 mm,副靠模轴最大间隙达0.47 mm。这次设备大修非常重要的一项就是对主副靠模轴进行全面修复,为了获得修复的第一手资料,确保修理工艺的编制,下面对主、副靠模轴和轴瓦相关尺寸进行测量。

1.1 主靠模轴及连杆颈轴瓦的测量

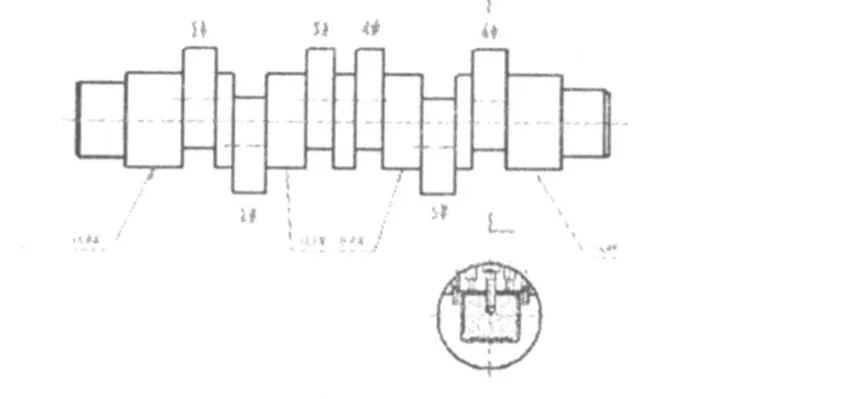

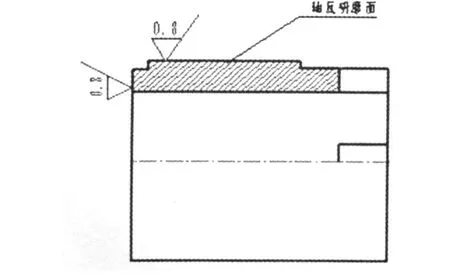

主靠模轴连杆颈是分体结构,连杆颈表面为不对称结构而且分为两片(如图1)

图1 主靠模轴示意图

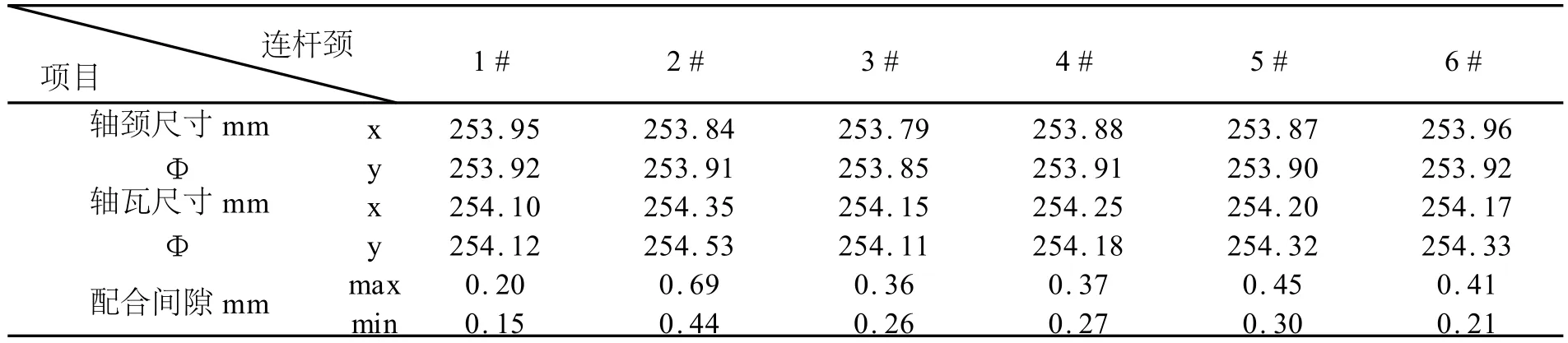

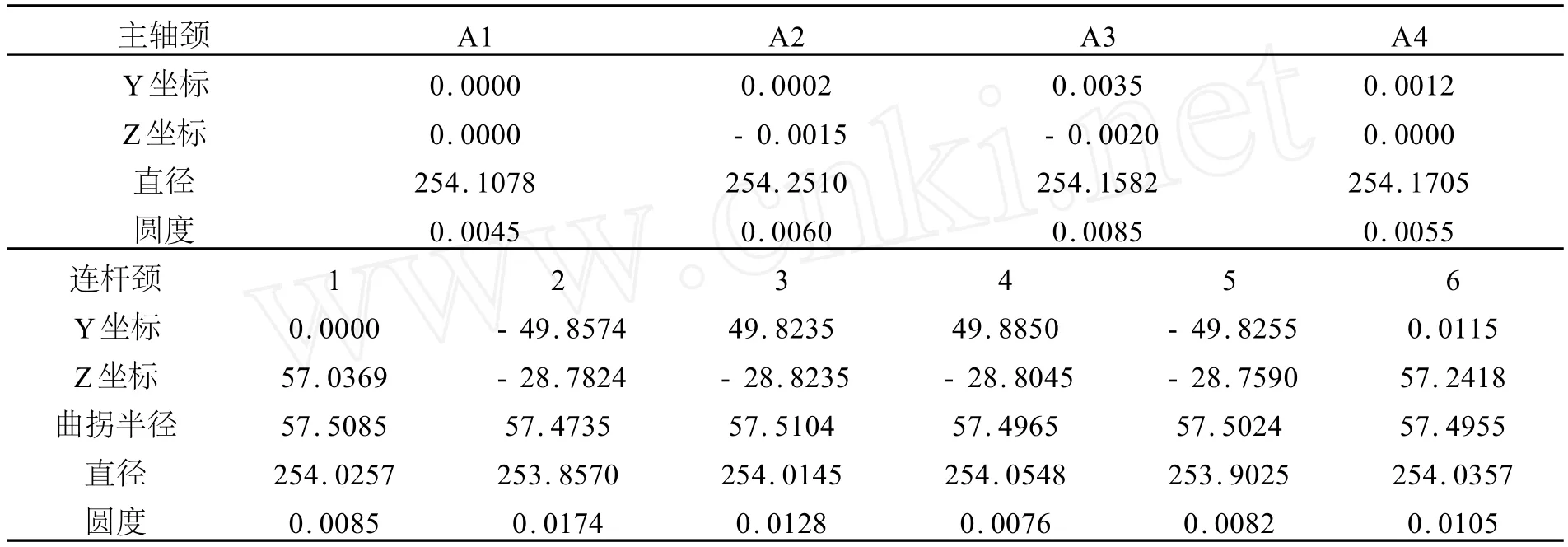

对主靠模轴及连杆颈轴瓦尺寸的测量结果如下(表1):

表1 主靠模轴及连杆颈轴瓦尺寸测量结果

主靠模轴四个支承轴颈和支承轴瓦的情况:轴颈椭圆最大为0.02 mm,表面有拉伤磨损痕迹,支承轴瓦受切削冲力的影响,轴瓦有一定磨损,最大椭圆为0.15 mm。

根据以上的测量结果和对主靠模轴及轴瓦外表面的观察,其磨损严重,最大间隙为0.69 mm,最小配合间隙为0.15 mm,而装配要求是在0.09 mm之内。

1.2 副靠模轴及连杆颈轴瓦的测量

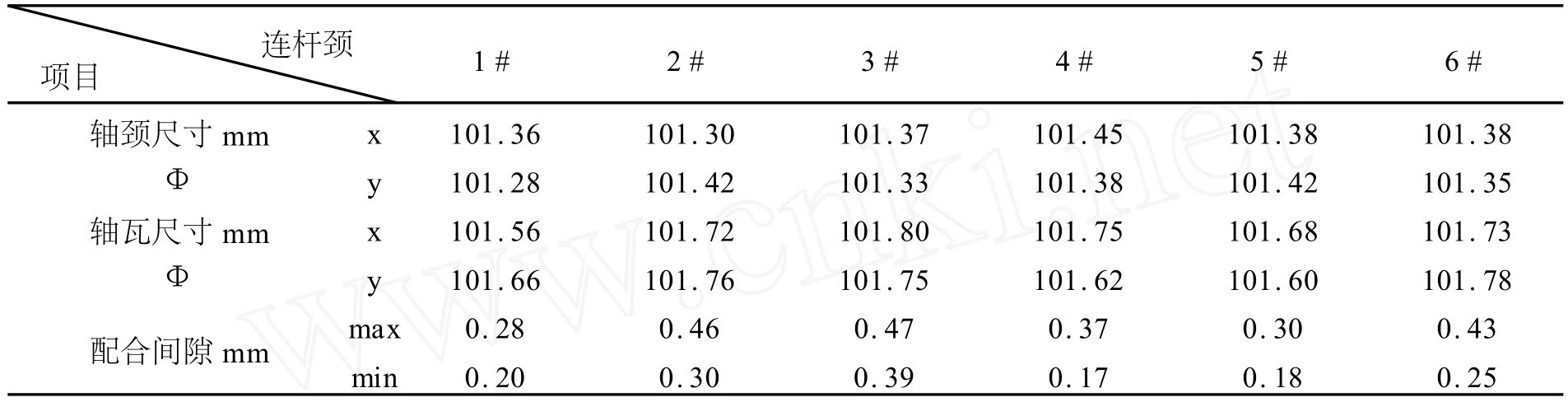

对副靠模轴及连杆颈轴瓦尺寸的测量结果如下(表2):

表2 副造模轴及连杆颈轴瓦尺寸测量结果

通过对副靠模轴及轴瓦测量结果看,主轴颈磨损较小,而连杆颈和轴瓦磨损较为严重,连杆颈表面磨损凹槽明显。

结合主副靠模轴、轴瓦测量数据和实物表面检查情况分析,主要有以下几个方面原因:

(1)主靠模轴每个连杆颈是由两块半圆镶在靠模轴上,内孔为正方形,四边有调整垫板,垫板的作用是用来调整六个连杆颈相位尺寸。因连杆颈表面为不对称分体结构(如图1),且轴颈表面与轴瓦表面接触不均,在设备加工过程中主靠模轴由于受切削冲击力的影响,造成承受局部压力不均衡,轴颈表面磨损不均匀,椭圆度变大。

(2)副靠模轴由于处在机床的最上方,防护装置变形,冷却水、铁屑很容易进入到传动装置表面,使副靠模轴运行环境较差,润滑条件较为困难。另外从轴颈磨损沟槽和连杆轴瓦磨损情况判断轴瓦宽度偏窄,两个浮动调整孔的存在使轴与瓦的接触面积不到60%,切削中受冲击力影响变形磨损较大。

(3)部分润滑油孔堵塞,轴瓦润滑分配器已损坏,无法调节流量大小,集中润滑气动润滑泵(ALS -25ML)两个其中一个已经磨损无法工作,润滑不足使轴、轴瓦处于不良润滑状态,加剧了靠模轴颈和轴瓦的磨损。

(4)从现场加工情况了解,刀具定期更换制度没有很好执行,刀具磨损造成切削力加大,主副靠模轴、轴瓦受切削冲击力的影响增大,加剧轴和轴瓦的磨损。

2 修复工艺方案的确定

以前对轴、瓦磨损修复都是采用刮配轴瓦保证配合间隙,对轴颈磨损拉伤没有更好的处理办法。由于是进口设备图纸资料不完善,设备结构复杂,主副靠模轴更新,目前国内没有厂家有能力加工这种轴,另外从经济性考虑,加工一件靠模轴非常昂贵,不可取。大修设备解体后,从轴颈、轴瓦磨损的情况看,再采用以前的只是配瓦修磨的办法也不行,轴颈磨损椭圆超过0.1 mm,表面耐磨层硬度不够,拉伤沟槽明显,而靠模轴与轴瓦要求配合间隙在0.09 mm以内。根据加工零件多边形严重质量问题的情况,恢复主副靠模轴精度势在必行。自熔合金问世以来,材料表面修补和强化技术得到了广泛应用。近年来包括感应熔焊、激光束熔焊和等离子堆焊等热喷焊技术发展迅速,也较为成熟,于是我们确定了利用新型填补材料镍钨锑(NiWTi)和熔焊堆补工艺技术对主副靠模轴颈表面进行修复[1],然后再修配轴瓦配合精度的修理方案[2]。

2.1 主靠模轴的修复

主靠模轴的修复包括四个支承轴主轴颈和六个连杆颈的修补,修磨后各项精度达到设备图纸要求(测绘图)。主要精度要求如下:所有轴颈圆度≤0.008 mm,锥度≤0.008 mm,精磨后轴颈中鼓量0.002-0.005 mm,跳动≤0.008 mm,曲柄半径为57.5±0.05,相位角为:120°±15′,表面粗糙度为R0.4。

图2 主靠模轴结构图

对主靠模修理主要分三步进行,(1)熔焊堆补加工前要先对靠模轴进行修磨。目的:去掉表面磨损部分及疲劳层;通过修磨轴颈尺寸来控制熔焊层厚度。在第一次修磨靠模轴前先在轴两端安装辅具,如图所示。分别找正对应轴径的中心线后,用坐标镗在辅具端面上钻打四个中心孔,这样可以保证后续加工精度。在精密磨床上对轴颈进行磨削,经三坐标测量精度达到要求后,再进行熔焊堆补加工。(2)对各轴径面进行等熔焊堆补,进行尺寸增厚。将准备好的堆补材料NiWTi金属粉末先涂在事先预磨好的轴径表面,将轴边旋转边一层一层堆焊。由于熔焊时局部温度很高,能够快速将填充材料和金属层完全熔在一起,且接合强度很好,另外堆补时间短,热扩散少,对整根轴的发热变形影响极小。(3)在大型精密外圆磨床上先后磨削主轴颈和连杆颈外圆,达到图纸要求精度尺寸。修磨后主靠模轴主要精度测量尺寸(如表3):

表3 修磨后主靠模轴主要精度测量尺寸

2.2 辅助靠模轴的修复

辅助靠模轴可采用主靠模轴修复的方法修复,以达到图纸要求精度尺寸。

2.3 主、副靠模轴轴瓦的刮配

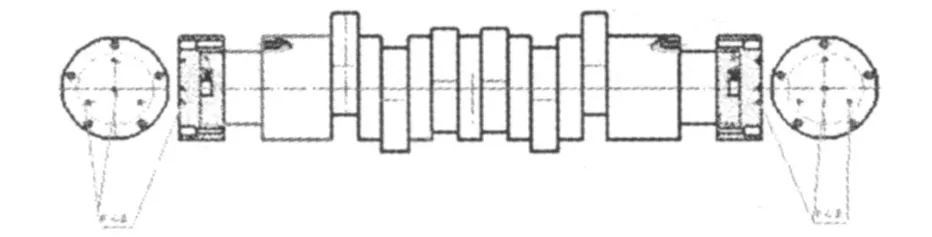

主、副靠模轴修复好以后,根据各轴径尺寸制造四种芯棒,分别是主靠模主轴颈芯棒、连杆颈芯棒、辅助靠模主轴径芯棒、连杆颈芯棒。芯棒的材料为铸铁。具体如图所示:

图3 研磨棒示意图

为了保证轴瓦中心与墙板面垂直度在 0.05 mm之内,和修刮后轴瓦与轴颈同轴度符合要求,采用了先镗后修刮的修复工艺。具体做法是:根据修磨后靠模轴轴颈尺寸和装配间隙要求来确定镗瓦尺寸。在镗瓦时将墙板固定在镗床上,用固定轴瓦的内孔进行找正,使其内孔中心与墙板面垂直度保证在0.01 mm以内,然后将轴瓦固定在内孔里进行镗削,保证尺寸要求。镗削后的轴瓦进行刮配,为保证垂直度要求,将镗削后的轴瓦和墙板固定在一块平板上,用研磨芯棒对轴瓦进行研磨刮削,使其达到配合间隙要求。

3 保障措施

经过靠模轴修复、轴瓦刮配调整安装后,机床运行平稳,零件加工尺寸不稳定及外圆多边形现象得到消除,连续加工400件曲轴其检测结果都基本符合工艺要求尺寸,达到了设备精度恢复的目的。在这次大修中为保障靠模轴、轴瓦使用寿命,做了如下改造措施:

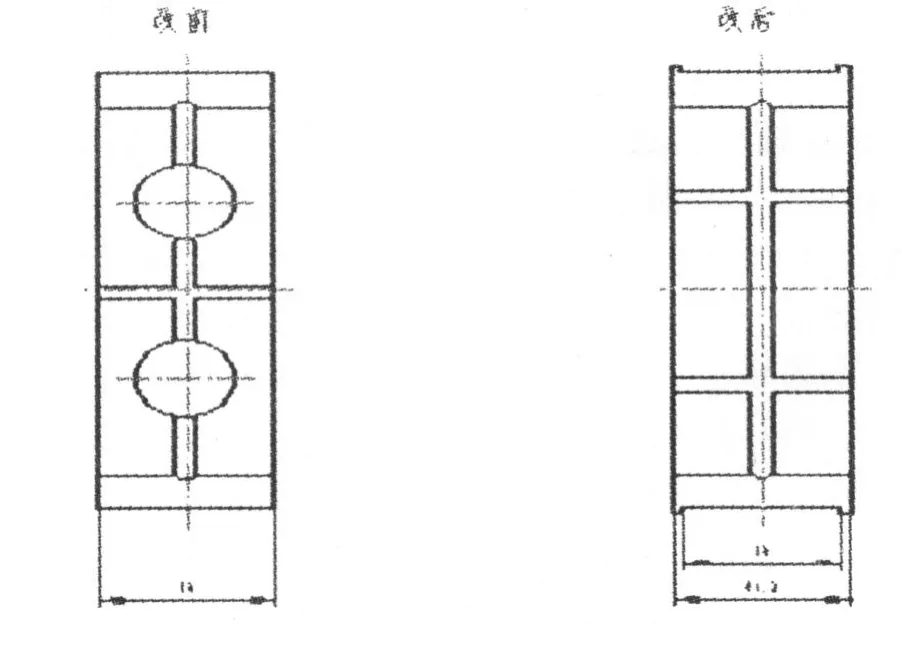

3.1 对副靠模轴轴瓦结构进行改型

副靠模轴连杆轴瓦原结构有设计上的不足(如下图所示),油槽、调整孔占用有效面积太大,造成轴瓦与轴实际接触面积过小。这次修理将辅助靠模轴的轴瓦加宽了4 mm,取消了调整孔(弹簧力调整采用拆瓦调整),改进油槽的结构增加轴瓦接触面积,使轴瓦强度和承受冲击能力得到较大提高。

图4 轴瓦维修前后结构图

3.2 设备润滑系统改造

在这次修理中除疏通清洗润滑油路、更新集中润滑气动泵外,增加了一套集中润滑站,把墙板润滑和轴瓦润滑分开,在润滑时间上进行了调整,以前每8分钟润滑一次改为每5分钟润滑10秒,效果良好。恢复润滑自动报警系统,通过有效润滑监控,保证各个部件在良好的润滑条件下工作。

3.3 刀架进给油缸油封改进

刀架进给时爬行冲刀对靠模轴及轴瓦影响很大,在这次修理中对油缸内壁、活塞杆进行了修磨,根据修磨后尺寸更换AIG进口聚醚聚氨脂材料的油封。这种油封具有低摩擦系数,耐磨性好,防泄漏性强,使用寿命长的特点[3]。

3.4 解决超越离合器发热问题

超越离合器发热,摩擦片磨损,严重影响机床传动。主要原因是离合器润滑油选型不对(以前使用32号抗磨液压油加倍力添加剂),润滑性差。根据载荷、传动速度和工况环境,选择采用汽车自动排挡油(MOBIL ATF220)。通过改型,消除了离合器发热现象,离合器工作正常。

4 机床运行及加工效果

该设备大修理改造后,机床连续运行加工半年多时间使用状况良好,运转平稳无异常噪音现象。加工零件尺寸稳定,符合工艺尺寸要求,解决了该工序长期存在的加工质量问题:

表面多边形现象得到消除。

(1)工件轴向尺寸控制在0.1 mm以内。

(2)加工后曲轴变形量控制在0.25 mm工艺要求范围以内。

(3)工件连杆颈相位精度控制在±15以内,消除了精磨工序加工黑皮现象。

5 结束语

通过对该设备的修理,使我们对进口设备结构有了进一步了解,在这次设备大修中制定了详细的修理方案和修理工艺,也得到多方专家的反复论证,减少了许多弯路和浪费,为修复质量提供了保证。靠模轴成功修复对我们今后新技术、新材料的运用提供了有力依据,也为今后设备维修提供了新思路和方法。

[1]邱葭菲,蔡建刚.熔焊过程控制与焊接工艺.[M].机械工业出版社,2001:4.

[2]秦立高.机修手册[M].机械工业出版社.1993:9.

[3]顾维邦.金属切削机床概论[M].机械工业出版社, 1992:5.