电沉积纳米晶Ni-Co合金镀层腐蚀磨损性能的研究

2011-01-18谢宇玲

谢 宇 玲

(福建船政交通职业学院,福州 350007)

1 引言

腐蚀磨损(Corrosive wear)又称磨蚀或摩耗腐蚀[1],是指在腐蚀性介质中摩擦表面与介质发生化学或电化学反应而产生材料流失的现象。腐蚀磨损现象广泛存在各种机械设备中,如水轮机、泵、阀、管道、喷嘴等部件,给国民经济带来了巨大损失[2]。材料在腐蚀磨损条件下,一方面由于介质的腐蚀作用,使材料表面性能恶化,增加了材料的机械磨损;另一方面在机械磨损条件下,又会使腐蚀速度大为增大[3]。即在腐蚀磨损过程中既有机械因素又有电化学因素,同时还有二者的交互作用。这种交互作用对材料的破坏比单纯腐蚀与单纯磨损之和大得多,从而加速材料的过早破坏与流失[4~6]。由于问题复杂、影响因素众多,人们对腐蚀磨损的研究起步较晚。腐蚀和磨损都是发生在机件表面的材料流失过程。如果在这些机器零部件表面沉积上可耐腐蚀磨损的镀层,则可提高机器零部件的表面性能,延长设备的使用寿命。Ni-Co合金镀层兼具耐蚀性和耐磨性[7~11]。因此,本文采用脉冲电沉积方法制备纳米晶Ni-Co合金镀层,研究了镀层在3.5wt.%NaCl溶液中的腐蚀磨损规律,为拓宽纳米晶镀层的应用提供理论参考。

2 试验方法

本文采用脉冲电沉积的方法制备纳米晶Ni-Co合金。阳极使用纯度为99.99%的可溶性镍板,阴极为不锈钢板。镀液组成为:Ni(SO3NH2)2·4H2O(300~500g/l),NiCl2(18~20g/l),CoCl2·6H2O(2~80g/l),2CoCO33Co(OH)2·6H2O(0~80g/l),NH2SO3H(0~120g/l),以硼酸(30g/l)作为pH缓冲剂,十二烷基硫酸钠(0.1g/l)作为润湿剂,糖精(2.5g/l)作为应力减缓剂和晶粒细化剂。实验中所用药品均为分析纯,镀液用去离子水配制。镀液的pH值控制在3~3.5,沉积温度60℃,采用磁力搅拌器搅拌。脉冲电源为SMD-30型数控双脉冲电镀电源,电流密度为(5~10)A/dm2,占空比为50%,周期为10ms。阴阳极板间的距离为4cm,沉积时间3h。电沉积后将镀层从基体上机械剥离,获得50mm×40mm×0.1mm的薄片试样。

用HX-1000型维氏显微硬度计测定镀层硬度值。采用TEM观察镀层组织结构。用EDS分析镀层成分。

采用CHI660C型电化学工作站分别测定不同含Co量的纳米晶Ni-Co合金镀层在两种腐蚀溶液中的极化曲线。

腐蚀磨损实验在自制的腐蚀磨损试验机上进行,利用失重法评定镀层的耐腐蚀磨损性能。采用感量为0.1mg的分析天平称量腐蚀磨损前后试样的质量,计算质量损失,单位为mg/h。腐蚀磨损原理如图1所示。

腐蚀磨损实验参数为:

载荷:30N

滑动速度:0.5m/s

磨损时间:1h

腐蚀介质:3.5wt.% NaCl溶液

采用XL30 ESEM-TMP型环境扫描电镜观察镀层表面形貌进行高倍观察,并拍摄镀层形貌。

3 实验结果与分析

3.1 镀层的化学成分、微观组织结构和硬度

经EDS测定,本实验制备的镀层的化学成分范围为Ni-2.20~75.54%Co。各镀层显微硬度如表1所示。由表1可见纳米晶Ni-Co合金镀层的显微硬度随着含Co量的增加而增大。其原因可能是由于晶粒尺寸的减小、Co元素产生的固溶强化和Co元素引入时产生的晶格畸变。

表1 纳米晶Ni-Co合金镀层的晶粒尺寸及显微硬度

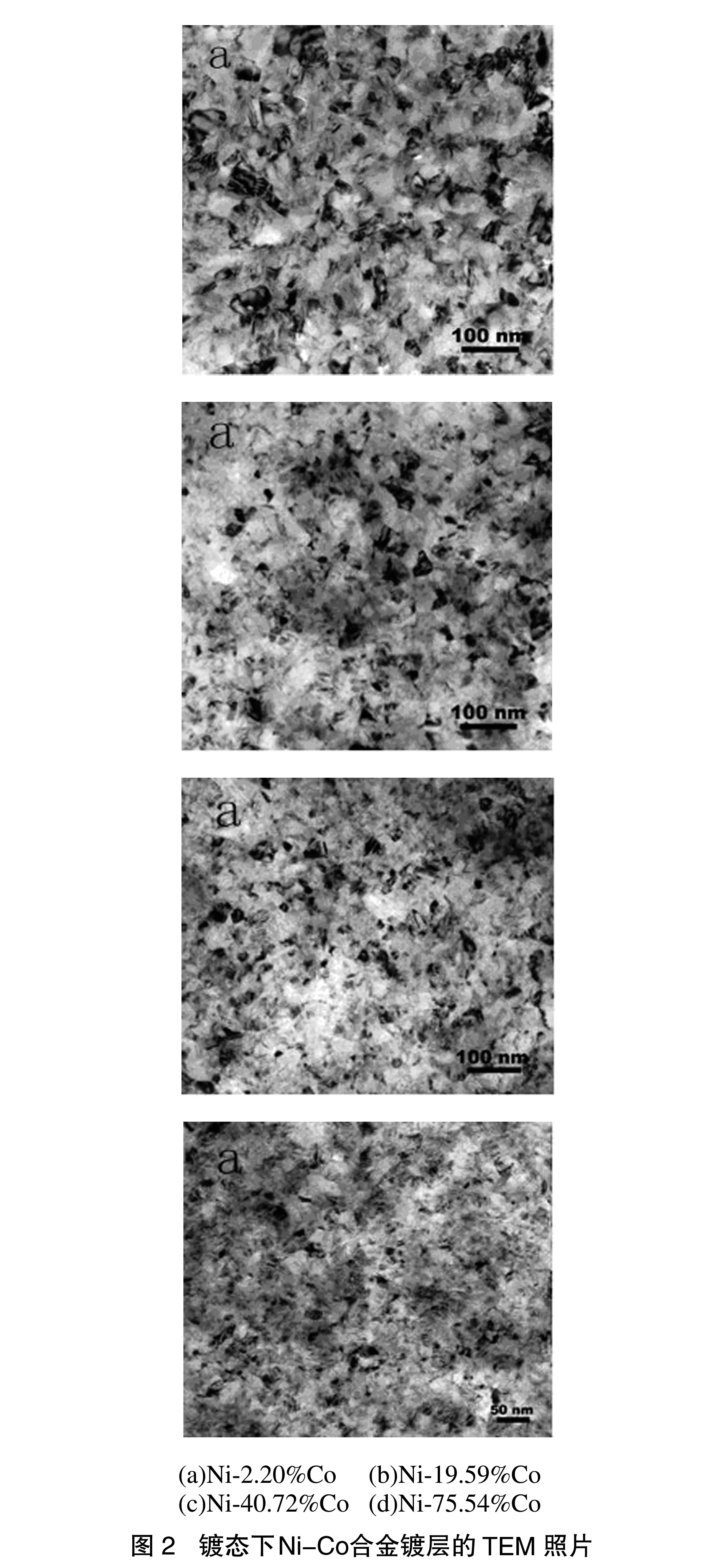

对沉积层进行TEM分析,以了解电沉积Ni-Co合金镀层的组织结构。图2为镀态下4种成分Ni-Co合金镀层的TEM明场像。由图可见,本实验条件下制备的Ni-Co合金镀层均为纳米晶且晶粒大小均匀,大多数为等轴晶,晶内无明显位错。大多数晶粒呈浅灰色,且色彩对比度相近,仅少数晶粒呈黑色,表明4种成分的Ni-Co合金镀层的晶粒均接近随机取向生长。同时,从图中还可明显观察到,Ni-Co合金镀层的晶粒尺寸随含Co量的增加而逐渐减小。可见,Co元素有一定细晶作用。

3.2 纳米晶Ni-Co合金镀层在3.5wt.%NaCl溶液中的腐蚀性能

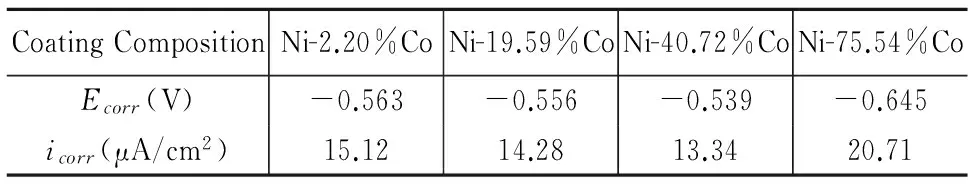

镀层在3.5wt.% NaCl溶液中的极化曲线如图4所示。由图可见,4种镀层在3.5wt.% NaCl溶液中都具有比较明显的钝化区域。通过Tafel外推法获得材料在NaCl溶液中的自腐蚀电位(Ecorr)和腐蚀电流密度(icorr)列于表2中。由表可知,当Co含量低于75%时,随着Co含量的增加,自腐蚀电位不断正移,腐蚀电流密度逐渐减小。当Co含量达到75%时,合金镀层的自腐蚀电位出现负移,腐蚀电流密度变大,耐腐蚀性降低。这表明Co的引入有助于提高合金镀层的耐腐蚀性,并且在一定的Co含量范围内,随着Co含量的增大,合金镀层的耐腐蚀性逐渐提高。

表2 Ni-Co合金镀层在3.5wt.%NaCl溶液中自腐蚀电位Ecorr和腐蚀电流密度icorr

3.3 纳米晶Ni-Co合金镀层在3.5wt.%NaCl溶液中的腐蚀磨损性能

纳米晶Ni-Co合金在3.5wt.%NaCl溶液中的腐蚀磨损率如图4所示。从图中可看出,纳米晶Ni-Co合金镀层的腐蚀磨损失重率随着Co含量的增加呈现先降低后升高的趋势。其腐蚀磨损趋势与在3.5wt.%NaCl溶液中电化学腐蚀规律一致。

3.4 纳米晶Ni-Co合金镀层的腐蚀磨损形貌

从腐蚀磨损表面(图5)可以清楚的看到,Ni-40.72%Co和Ni-75.54%Co合金镀层表面仅有沿滑动方向的微切削痕迹,没有出现粘着磨损和剥落迹象。这主要有两方面原因,一方面是因为Ni-Co合金镀层的硬度较高,4个成分的合金镀层的显微硬度均在370HV以上。在本实验条件下,材料表面不易在剪应力作用下被撕裂而产生粘着磨损;另一方面,由于腐蚀介质的润滑和降温作用,使磨蚀过程中摩擦副表面温度不易升高,表面原子不易扩散,在较低载荷作用下摩擦副之间不发生表面焊合。故在Ni-Co合金的磨蚀表面观察不到粘着磨损现象。

图5(a)为Ni-40.72%Co在3.5wt.%NaCl溶液中的腐蚀磨损形貌。如图所示,Ni-40.72%Co合金磨损表面呈现明显的犁沟磨痕,这是磨粒磨损的明显特征。发生磨粒磨损可能是由于腐蚀产物在法向压应力作用下从镀层表面剥落,进入腐蚀液中,成为磨粒。当摩擦副材料相互接触时,磨粒又在法向压应力作用下压入镀层表面,形成压痕。然后在切应力作用下,磨粒向前推进,对表面进行切削,从而在表面形成犁沟。

如图5(b)所示,除了典型的犁沟磨痕外,在Ni-75.54%Co合金镀层的磨蚀表面还出现了许多腐蚀坑。这可能是由于在腐蚀磨损过程中,由于磨料的磨擦可迅速除去表面疏松的腐蚀产物,从而露出新鲜的金属表面,加速了腐蚀过程。另外,由于磨料的磨擦使镀层表面产生塑性变形。这些具有较高的位错密度的变形区在腐蚀过程中将成为阳极,其他部位成为阴极,构成“应变差电池”,从而增大了腐蚀活性。同时,磨损加剧摩擦副表面的凸凹不平, 增加了腐蚀作用的微观表面积,导致腐蚀加快。故在耐蚀性较差的Ni-75.54%Co合金镀层磨蚀表面可以观察到腐蚀坑的存在。而Ni-40.72%Co合金镀层在3.5wt.%NaCl溶液中的耐蚀性比Ni-75.54%Co的高,故在Ni-40.72%Co合金镀层的磨蚀表面观察不到腐蚀坑。

4 结论

(1)随镀层含Co量的增加,Ni-Co合金镀层的晶粒尺寸逐渐减小,显微硬度值逐渐增大。

(2)在3.5wt.%NaCl溶液中,所有的Ni-Co合金镀层都具有较好的耐蚀性,且耐蚀性随镀层含Co量的增加呈先上升后下降的趋势。

(3)在3.5wt.%NaCl溶液中,Ni-Co合金镀层的腐蚀磨损率随镀层含Co量的增加先降低后升高。其中,Ni-40.72%Co合金镀层具有最低的腐蚀磨损率。Ni-Co合金镀层的腐蚀磨损机制为磨粒磨损,同时伴随腐蚀。

[1]Xiao Jimei. Metal corrosion ireduced by stress[M].Beijing: Chemical Industry Press,1990:45~49.

[2]Toth-Kadar E. Hungarian Patent:195 982,1984.

[3]Jiang Xiaoxia, Li Shizhuo. Interaction between Corrosion and Wear[J].Chemical Machinery,1991,18(3):18~22.

[4]Schumacher W J. Service Validation of corrosive wear synergy[J].Wear,2001,12(3):250~279.

[5]Schumacher W J. Corrosive wear principles[J].Materials performance,1993,32(7):50~53.

[6]Liang H, Totten G E. Corrosive wear in hydrautlic systems: An overview[J].ASTM Special Technical Publication,1999:13(3):11~20.

[7]L.P.Wang, Y.Gao, Q.J. Xue, et al.Microstructure and Tribological Properties of Electrodeposited Ni-Co Alloy Deposits[J].Applied Surface Science,2005,242(3-4):326~332.

[8]Z.F.Hu, X.F.Wu. High Resolution Electron Microscopy of Precipitates in High Co-Ni Alloy Steel[J].Micron,2003,34(1):19~23.

[9]F.D'Orazio, F.Lucari, M.Melchiorri, et al. Blocking Temperature Distribution in Implanted Co-Ni Nanoparticles Obtained by Magneto-Optical Measurements[J].Journal of Magnetism and Magnetic Materials, 2003, 262(1):111~115.

[10]S.Vilain, J.Ebothe. Growth and Topology of Co-Fe and Co-Ni Alloy Electrodeposits Studied by Atomic Force Microscopy[J].Materials Science and Engineering,2001,A15(1-2):199~201.

[11]C.A.Moina, M.Vazdar. Electrodeposition of Nano-Sized Nuclei of Magnetic Co-Ni Alloys onto n-Si (100)[J].Electrochemistry Communications,2001,3(4):159~163.