锦纶6抗菌纤维生产工艺探讨

2011-01-18黎明,高原

黎 明,高 原

(新会美达锦纶股份有限公司,广东 江门 529100)

前言

锦纶6纤维具有断裂强度高,耐磨性优异,比重轻和弹性好等特点,所以在衣着、家饰、产业等领域及国防军工上已广泛使用。但当环境的温度和湿度达到一定条件时,纤维织物很容易滋生微生物而导致纤维变色、脆化、霉变、虫蛀等,在织物遭到破坏的同时,当织物与人体接触时,还会引起人体皮肤感染,危害人们健康,严重的甚至会导致疾病发生。随着人们健康意识的增强,纤维制品的抗菌性越来越受到人们的关注,特别是在湿热环境中使用的渔网、土工布、地毯等化学纤维,防菌、防霉显得更为重要。开发抗菌纤维,提高产品的附加值,对于进一步拓宽聚酰胺6纤维的应用领域具有重要意义。

1 实 验

1.1 原料指标

切片:新会美达公司尼龙6切片,黏度:2.4; TiO2:0.3%。

抗菌母粒:抗菌剂为载银纳米氧化锌(n-ZnO/Ag),母粒含水0.03%~0.06%,纺丝添加量10%。

油剂:德国科宁原油,有效成分90%。

1.2 主要设备及测试仪器

纺丝设备:北京中丽;

卷绕设备:日本东丽,TW714型卷绕头;

加弹设备:意大利RPR 3DTY/2Z;

测试仪器:USTER型条干仪,瑞士产;STATIMAT MT强伸仪,德国产。

1.3 生产工艺流程

1.4 产品指标

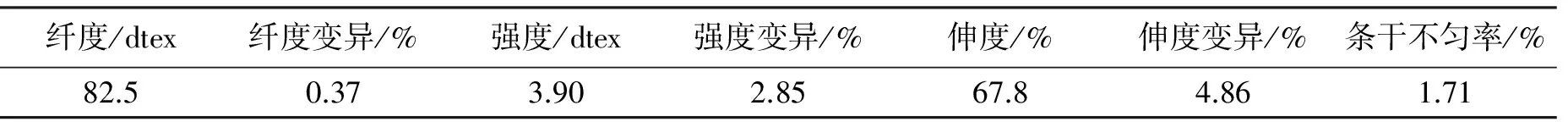

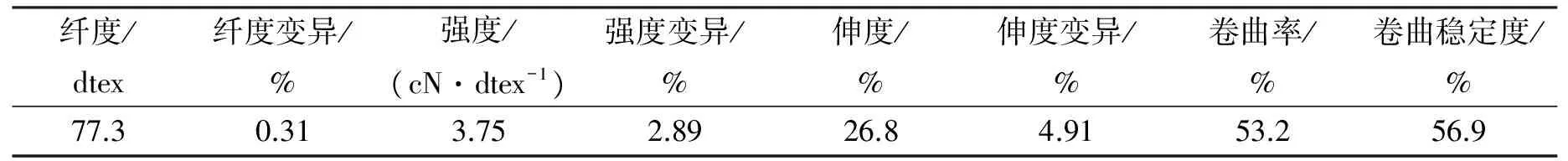

POY半成品指标、DTY成品指标分别见表1、表2。

表1 POY半成品指标(规格:83 dtex/48 f)

表2 DTY成品指标(规格:78 dtex/48 f)

2 生产工艺探讨

2.1 抗菌母粒制备

2.1.1 抗菌剂的选择及改性

选择抗菌剂时,主要考虑的因素包括:抗菌效果、抗菌范围、抗菌持续性、耐热性、耐候性、安全性和加入后使纤维材料基本性能不变等等。无机系抗菌剂大部分不溶或难溶于水,且不挥发,当混入纤维时能牢固地结合于基体中,从而保证了抗菌效果的持续和耐久性。因此选择的无机纳米抗菌剂——载银纳米氧化锌(n-ZnO/Ag);通过结构性能的表征分析得知该抗菌剂里银的质量分数约2%;经急性毒性试验,n-ZnO/Ag的 LD50>10 000 mg/kg属实际无毒级产品;对家兔眼睛和皮肤无刺激性。综合结果表明,该抗菌剂具有很高的安全性。

改性方法采用无水乙醇作溶剂,经修饰剂修饰后的纳米ZnO/Ag亲油化度值最大,改性效果最为明显,改性条件为:改性剂用量为5%,改性温度80 ℃左右,在此条件下改性的纳米ZnO/Ag 粉体表面接触角增大,粒径明显减小,一般在500~700 nm,符合纺丝要求,为抗菌剂的表面改性工艺提供了依据。

2.1.2 抗菌PA6母粒的制备及性能

将改性纳米ZnO/Ag粉体与分散剂、PA6切片按一定的质量比加入双螺杆挤压机共混挤出,再用切粒机进行切粒,制得抗菌PA6母粒,并对抗菌剂在母粒中的分散性,抗菌PA6母粒的红外光谱、熔点、以及流变、结晶和力学性能进行系统研究。结果表明:改性后的纳米ZnO/Ag抗菌剂在抗菌PA6母粒中分散性良好;抗菌PA6母粒的熔融指数、熔点和玻璃化转变温度略有升高;在同一温度下抗菌PA6母粒的表观黏度比PA6切片的低;纳米ZnO/Ag的加入能够使PA6母粒球晶尺寸变小,改善PA6母粒的结晶性能;动态力学性能研究发现,在一定温度范围内,抗菌PA6母粒的储能模量和损耗模量均大于PA6母粒,说明纳米粉体的加入对共混体系的低温脆性有一定程度的改善。

2.2 纺丝工艺

2.2.1 纺丝熔融温度

纺丝温度直接影响到抗菌母粒在PA6熔体中的分散均匀性。一方面抗菌母粒本身含有的氧化物和银离子在纺丝熔融高温状态下氧化降解加快,这会导致纺丝过程中出现飘丝、断头,严重时丝束出现发黄现象,因此纺丝温度不宜过高和缩短熔体管道停留时间,但纺丝箱体温度过低,熔体黏度上升,流动性能下降,抗菌剂粒子容易发生团聚现象,组件压力升速快和计量泵负荷增大。另一方面,高的纺丝温度能提高熔体流动性能,从而有效提升熔体中抗菌母粒均匀分散分布。针对纺制83 dtex/48 f抗菌纤维具有孔数多同时添加抗菌母粒质量分数高的特点,在避免丝束氧化发生飘丝增多现象的前提下,采用较高的纺丝温度和联苯保温温度以提高熔体流动性能,有利于提高抗菌剂分散均匀性、减少计量泵定位销扭断现象和延长组件使用周期,提升正常纺丝稳定性,提高生产满卷率。

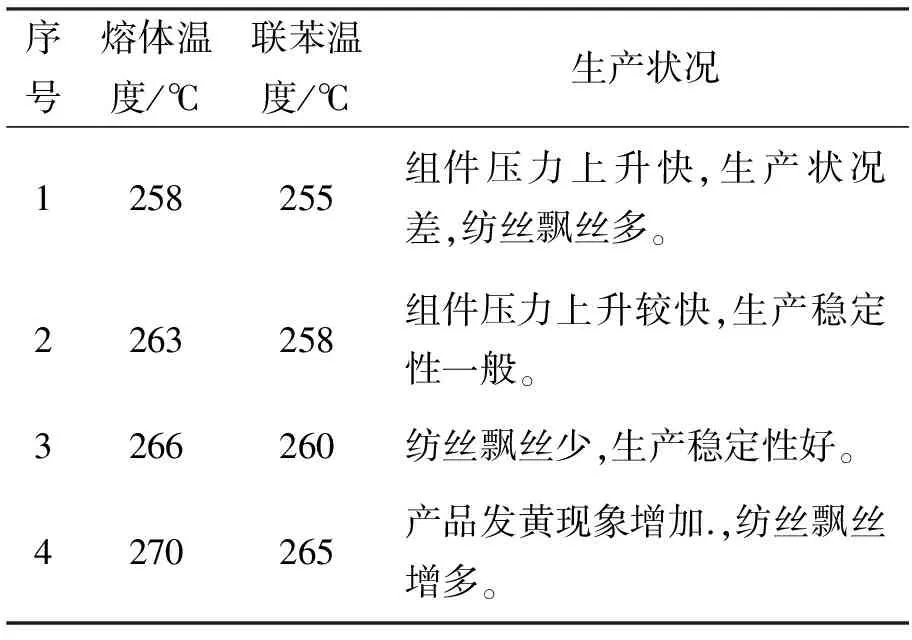

表3为不同纺丝温度对比表,经实际试验比较,我们实际采用表1中序号3的纺丝工艺参数。

表3 不同纺丝温度对比表

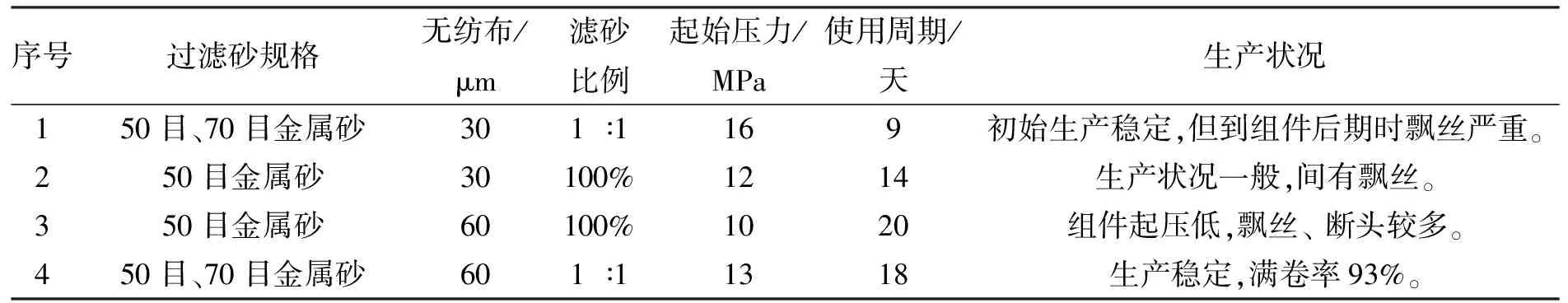

2.2.2 组件滤质

由于83 dtex/48 f抗菌纤维里添加的抗菌剂质量分数达1%,且抗菌剂粒子粒径小,在熔融分散过程中易发生团聚现象,容易导致组件压力上升极快,从而造成组件漏胶、飘丝多,因此在实际生产中采用以下方法:第一,在组件内套容腔设计中选择较大的容腔;第二,在组件过滤方面,选择较粗的过滤砂,减少过滤网的目数,以降低组件压力升速;第三,采用提高纺丝箱体温度,以减少组件压力负荷。采用上述措施后,组件使用周期由9天延长达到18天,从而有效地提高了生产和产品质量的稳定性。

表4为不同组件过滤工艺对比,经实际试验比较,我们采用表4中序号4的纺丝工艺参数。

表4 不同组件过滤工艺对比

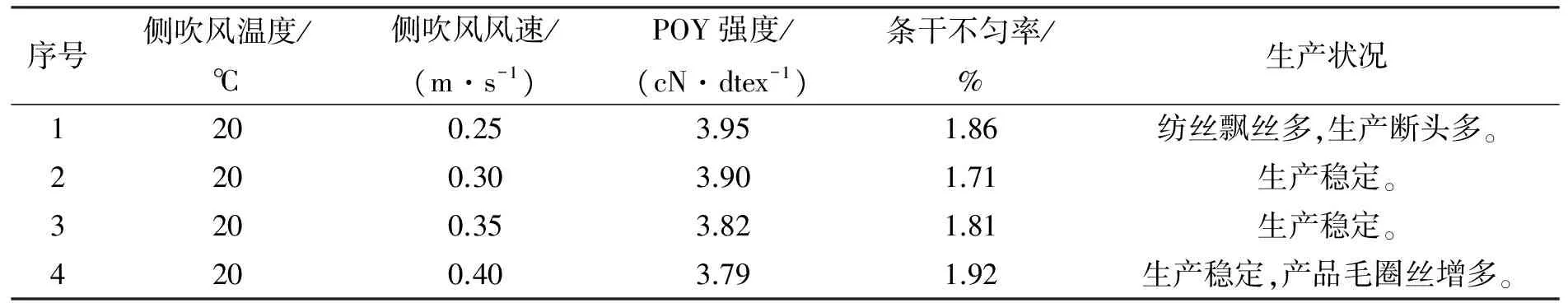

2.2.3 冷却与上油条件

83 dtex/48 f抗菌纤维由于根数较多,单丝纤度较细,散发热量多。高黏度的聚合熔体从纺丝组件喷出温度可达260~270 ℃,通过冷却风强制对流后将丝条的热量散发出纺丝环境,使丝条自身的温度降低,从而得到具有良好拉伸性能的预取向丝。若侧吹风偏小,冷却风的穿透能力弱,因根数多,内层热量未得到有效散发,容易造成内外层冷却不均匀,导致后拉伸出现毛丝、断头现象增多。 另外在实际生产中,我们亦发现抗菌纤维冷却快时丝束偏硬,POY断裂强度下降。 因此选择较常规多孔纤维偏低的冷却风速。83 dtex/48 f抗菌纤维表面带有抗菌粒子,纺丝过程中与导丝器摩擦增大,因此上油率适当增加,以提高丝束张力稳定性。

表5为不同冷却条件对比,实际生产中采用表5中序号2的冷却工艺参数。

表5 不同冷却条件对比

2.2.4 卷绕速度

对于83 dtex/48 f抗菌纤维产品,它具备多孔纤维产品的结构特点,同时1%抗菌剂的添加量都对纤维的拉伸性能有重要影响,特别是喷丝头拉伸比,高速纺丝时初生纤维的喷丝头拉伸比高,这对抗菌母粒分布的均匀性要求很高,若抗菌母粒分布不均匀时纺丝往往容易出现断根飘丝现象,生产状况差;同时纺程上由于纤维与空气产生的摩擦阻力增大,而且随喷丝板孔数的增加,单丝纤度变小,纺丝张力相应明显增加,整个纺丝过程中容易导致大分子取向增加,应力诱导结晶和二次结晶趋于完善[1],这会给二次拉伸和丝饼成形控制带来困难。因此实际生产中,通过喷丝孔的设计严格控制83 dtex/48 f抗菌纤维预拉伸比倍数,除降低母粒粒径和在纺丝熔融时提高母粒分布的均匀性外,需尽可能将纺速降低,即降低预拉伸比,以减少纺程张力,提高生产稳定性,实际生产中选择卷速4 000 m/min。

2.3 加弹工艺

2.3.1 丝速(Ys)

78 dtex/48 f抗菌纤维由于加入抗菌母粒,增加了纤维内部的缺陷性,POY条干不匀率偏高,且孔数多单丝线密度小,因此,如果丝速设定过高,张力易出现波动,DTY毛丝、紧捻、断头增加,从而导致纤维蓬松性差,丝条染色均匀性大大降低。因此,在加工单丝线密度小的抗菌丝时应采用相对较低的生产速度。根据原料指标,当丝速为500 m/min时生产稳定。

2.3.2 拉伸比

拉伸比主要由POY的剩余拉伸比决定。一般随着拉伸比的增加,纤维的强度及卷曲稳定度升高;伸度及卷曲率下降。在适当范围内随着拉伸比的增加,生产稳定性提高,丝条的弹性均匀性好。如果拉伸比设定过低,则张力变小,易产生张力波动,在假捻器处易打滑,产生紧捻。由于78 dtex/48 f抗菌丝的单纤线密度小,伸度低,拉伸比可调范围小。根据原料指标,当拉伸比设定为1.20时,生产稳定,DTY无毛丝、紧捻,弹性均匀性好。DTY强度4.15 cN/dtex。

2.3.3 速比(D/Y)及热箱温度(H)

速比的设定主要影响丝条的弹性。D/Y越高则纤维卷缩越细而密,解捻后外观丰满。但D/Y比过高,则易造成纤维捻度不匀及出现打滑现象,且纤维的强伸度下降,毛丝增多,同时降低D/Y比有助于减少摩擦盘对丝条的损伤[2]。78 dtex/48 f抗菌丝主要用于织布,对弹性要求不高。因此,在锭子组合为1-6-1时,设定D/Y比为1.60时张力比为1∶1,DTY的卷曲率为53%,满足客户的需求。

热箱温度的设定主要影响卷曲率及可染性。其设定值主要由加工纤维的规格及丝速决定。当加工78 dtex/48 f抗菌丝时,在丝速为500 m/min,设定温度为175 ℃时,丝条变形充分,蓬松性好,且强度达到客户要求。

3 抗菌PA6纤维性能

我们采用扫描电子显微镜、X-衍射法、TG热失重分析、声速法以及力学、染色、抗菌和抗静电性能测试等对抗菌PA6纤维结构和性能进行了系统的研究。结果表明:

(1) 抗菌PA6纤维POY强度>3.5 cN/dtex、DTY强度>4.0 cN/dtex ,符合民用丝的力学性能要求;

(2) 抗菌PA6纤维的上染百分率达99%,染色均匀性达到4级,与常规锦纶6染色性能一样;

(3) 抗菌PA6纤维对大肠杆菌、金黄色葡萄球菌杀菌率>99%;经水洗50次后仍能保持原有的抗菌性能。

4 结 论

(1)采用载银纳米氧化锌材料作为抗菌剂,具有长效抗菌效果,当抗菌剂质量分数为0.8%~1%时,所制得的抗菌PA6纤维具有较好的抗菌性能。

(2)在避免丝束氧化发黄的情况下,适当提高纺丝温度能有效提高熔体中母粒的均匀分散性;

(3)调整组件过滤工艺和纺丝温度,采用60 μm无纺布,组件使用周期可从9天延长到18天;

(4)纺丝过程中适当降低纺丝速度能有效提高生产稳定性。

[1] 董纪震.合成纤维工艺学(上册)[M].2版.1991:147-154.

[2] 周召勇.运用正交实验探索高卷缩涤纶DTY生产工艺〔J〕.合成纤维,2007.36(1).41.