TDI的生产现状和研究进展

2011-01-16吴礼定

吴礼定

(青海盐湖工业股份有限公司,青海 西宁 810006)

TDI的生产现状和研究进展

吴礼定

(青海盐湖工业股份有限公司,青海 西宁 810006)

介绍了甲苯二异氰酸酯(TDI)的生产现状、需求及不同生产工艺的优缺点;评述了TD1的发展前景和今后的研究工作。

TDI;工艺;合成

1 世界TDI生产现状

甲苯二异氰酸酯(TDI)是氯碱工业高附加值耗氯产品,有2,4-甲苯二异氰酸酯和2,6-甲苯二异氰酸酯2种异构体,商品多为2种异构体的混合物,可以组成3个TDI品种,即TDI-65/35(TDI65)、TDI-80/20(TDI80)和 TDI-100。

全球TDI产业主要集中在北美、西欧和亚洲。全球生产TDI的国家有近20个,生产工厂近40个,其中,五大生产商 Dow、Bayer、BASF、Lyondell、三井化学的TDI生产能力占世界TDI总生产能力的80%以上[1]。预计至2011年,全球TDI产能接近310万t。

2005年,世界需求量为 156.0万t/a,产量为148.2万t/a[2],2010年,世界需求量为228.8万t/a,产量为231.5万t/a;2011年以后,世界TDI将基本达到供需平衡。

预计在未来10年内,全球TDI需求增长率将达4%左右,而亚洲将在2012年前保持7%~9%的增长速度。

2 中国TDI生产现状

中国从上世纪60年代开始,先后在大连、太原、重庆、常州建立了小规模TDI生产装置,但陆续在80-90年代停产。1986年,甘肃白银银光化学工业公司(805厂)引进2万t/a TDI装置,1990年建成并试车成功[3],2002年,复产双线改造后达产,2005年,扩产新建1套生产线,达到4万t/a,其采用的是德国巴斯夫技术,该公司10万t/a TDI技改项目于2008年12月开始实施,2010年2月完成主体工程改造。其中,聚银公司TDI主装置和银达公司TDI主装置分别于2010年7月和12月顺利通过72 h 100%生产负荷考核,生产出合格的TDI产品。烟台巨力公司TDI装置2005年建成,试车成功,生产出合格产品,2008年扩产至2万t/a,二期4.5万t/a装置将于2011年建成,达产后,该公司TDI年产量可达到7万t。1994年,沧州大化集团引进2万t/a TDI装置,1999年10月试车成功,2000年10月通过考核验收,2001年达产达标,2005年扩产改造至年产3万t,2010年1月,该公司与瑞典国际化工签署10万t/a TDI项目合作协议。太化公司TDI分厂被重组为蓝星化工有限责任公司,2004年扩至3万t/a并建成投产,生产出合格产品。2006年下半年,巴斯夫(上海联恒异氰酸酯有限公司)在上海化学工业园区建成16万t/a TDI装置,并投入试生产。

2010年,上述4家TDI生产企业生产能力达25.7万/a,加上BASF在上海投产的16万t/a TDI装置,则为41.7万t/a,但国内的TDI产能仍不能满足市场需求,年进口量高达20万t以上(不包括BASF在华企业),自给能力仅50%左右。Bayer和日本三井等公司准备在中国建设世界级装置,这些外资TDI生产企业纷纷抢占中国市场,因此,国内TDI生产企业应尽快扩大产能,提高装置开工率,通过技术创新形成自主技术。

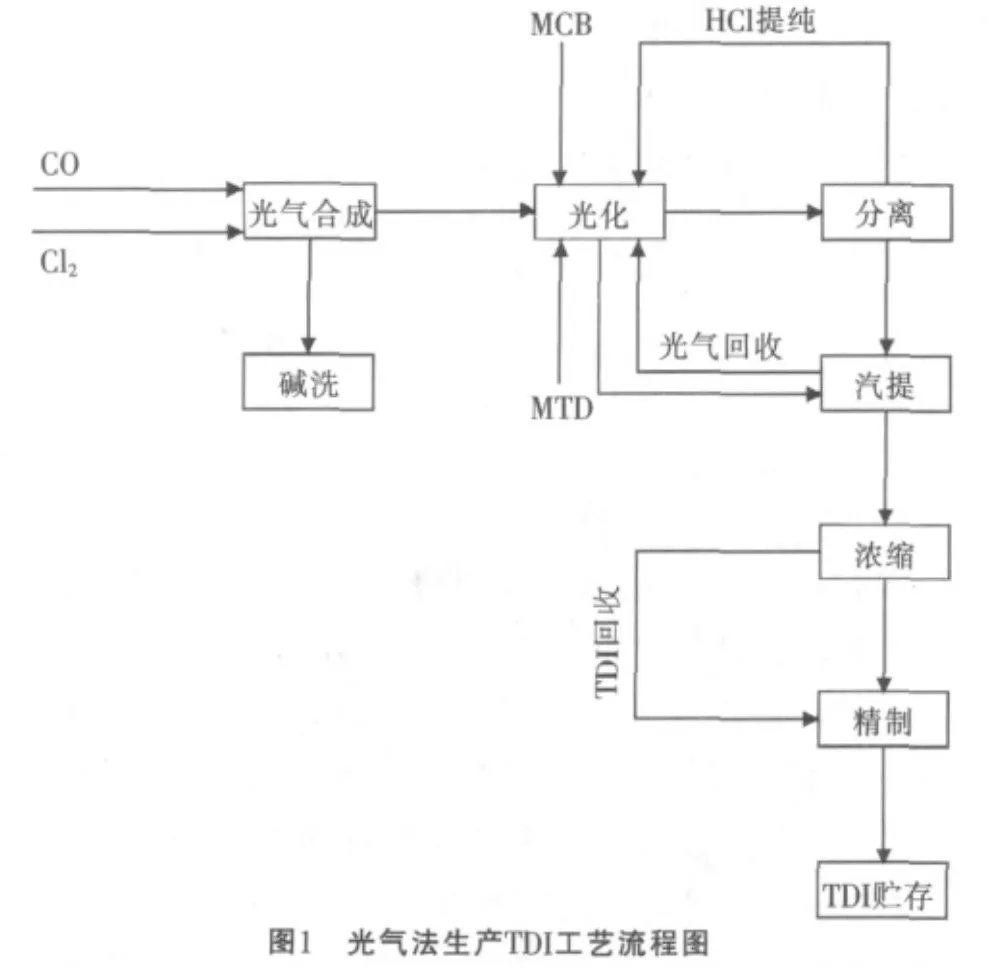

3 光气法生产TDI工艺

迄今为止,国内外工业生产TDI的方法主要采用光气化法工艺。该工艺大致由5个工序组成,一氧化碳和氯气反应生成光气;甲苯与硝酸反应生成二硝基甲苯 (DNT);DNT与氢反应生成甲苯二胺(TDA);处理过的干燥TDA与光气反应生成甲苯二异氰酸酯(TDI);TDI的提纯。TDI生产工艺流程见图1。

3.1 一氧化碳和氯气反应生成光气

CO+Cl2=COCl2

该步反应常用的催化剂是椰壳炭和煤基炭。原料一氧化碳和氯气都要求精制,尤其要脱除水分、氢和烃,因为水与氯气反应生成氯化氢和次氯酸,水还会引起光气分解,生成氯化氢,氯化氢和次氯酸会造成设备的严重腐蚀,影响生产正常运转,甚至会造成氯气和光气的外漏。目前,光气合成装置常常不设置缓冲设备,而是直接根据下游生产的需要连续合成光气。

3.2 甲苯与硝酸反应生成二硝基甲苯(DNT)

目前,国内外工业生产的TDI以T-80为主,此外还有T-65。2种异构体的比例主要取决于甲苯硝化的工艺过程,因此,工业生产的TDI通常是从甲苯硝化开始的,其合成方法有2种,二步硝化法和一步硝化法。二步硝化法采用的是25%~30%硝酸和55%~58%硫酸形成的混酸,在35~45℃下与甲苯进行硝化,得到一硝基甲苯混合物。其中,对硝基甲苯含量为35%~40%,邻硝基甲苯含量为55%~60%,间硝基甲苯含量为2%~5%。分离3种混合物,分别得到较纯的硝基甲苯。然后,用60%硝酸和30%硫酸所组成的混酸,在60~65℃下硝化邻硝基甲苯,得到65:35的2,4-DNT和2,6-DNT的混合物。若硝化对位硝基苯,得到100%2,4-DNT。

一步硝化法采用的是64.0%硫酸、27.2%硝酸、8.8%水组成的混酸,在60~65℃下与甲苯一次硝化得到二硝基甲苯混合物,得到80:20的2,4-DNT和2,6-DNT的混合物。

二步硝化法在一步硝化时,会产生少量的间硝基苯,二步硝化时其80%生成了2,3-DNT和3,4-DNT,在加氢时,还原为2,3-二氨基甲苯和3,4-二氨基甲苯,含量约为二氨基甲苯异构体混合物的4%,它们在光化中生成苯并咪唑啉酮,会降低TDI产率,并影响聚氨酯泡沫体的质量。因此,在进行光化工序前,应将其分离出去。

3.3 DNT与氢反应生成甲苯二胺(TDA)和水

该工序的任务是在一定的温度和压力及金属料浆的存在下,DNT被氢还原成甲苯二胺。反应混合料依次除去催化剂和邻甲苯二胺 (OTD)及其他杂质,得到TDI生产需要的2,4-TDA和2,6-TDA的混合物。该工序加氢还原的工艺条件有2种,一种是采用镍或钯、铂,以骨架镍为催化剂,甲醇做溶剂,氢压为3.03 MPa,加氢反应温度为100℃;另一种用Pt、Pd/C或Pd/-Al2O3为催化剂,醇或水作溶剂,压力为 0.98~1.96 MPa,温度为 100 ℃[4]。

3.4 干燥的TDA与光气反应生成甲苯二异氰酸酯(TDI)[4-7]

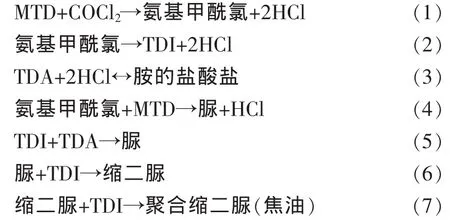

TDA与光气反应制TDI,世界各大公司的方法不同,但实质上都是采用液相光气化,主要是使用的溶剂和反应压力的区分。另外,甲苯二胺与光气直接一步反应的产率较低,一般工业生产都是采用冷光气化和热光气化2步连续法,即是,使甲苯二胺与光气在惰性溶剂存在的条件下,在冷反应器中进行冷光化反应,生成氨基甲酰氯和氨基盐酸盐,随后,将反应生成的混合物引入到热反应器中,氨基甲酰氯分解转化为甲苯二异氰酸酯,氨基盐酸盐也通过反应生成产品甲苯二异氰酸酯,同时,生成副产物,反应生成的氯化氢和过量的光气进入氯化氢精馏塔分离,TDI、惰性溶剂和反应生成的残渣,通过溶剂分离和TDI精馏,最后得到纯的产品TDI,溶剂返回流程循环使用。而实际反应要复杂得多,光气中会有以下反应:

反应(1)和(2)是 TDI生成的主要反应,TDA 还可以与(1)和(2)2个反应产生的HCl生成胺的盐酸盐,胺的盐酸盐是不溶性的固体,可以在较高温下进一步反应,但反应速度比较慢。胺基甲酰氯与MTD反应生成脲,这是收率降低的主要原因。反应(5)(6)(7)的速度比较慢,但在反应(6)和(7)中,将随着温度的升高使反应速度有所加快。

TDI焦油中含有活泼氢,活泼氢可以和光气或异氰酸酯进一步反应。TDI中如含有水,会和TDI发生反应生成脲。Wolfgang Lorez[8]等人提供了一种TDI的制备工艺,TDI的残留物和能耗降到最低,同时,尽量减少反应残留物,提高TDI的收率。在这个过程中,溶于邻二氯苯的甲苯二胺与光气反应生成TDI,溶剂邻二氯苯通过蒸馏净化TDI,其中,蒸馏渣在低于230℃、绝对压力小于3.0 MPa时,可以水解。在反应过程中,甲苯二胺循环使用和光气反应。脱除溶剂后的粗TDI进入精制塔直接蒸馏提纯,制得成品TDI。

4 TDI的非光气法生产工艺

4.1 硝基化合物羰基化法

Olin公司早期研究的二硝基甲苯直接羰基化制TDI的工艺,反应条件很苛刻,且因使用的贵金属催化剂回收困难而被最终放弃。世界各国都对硝基化合物羰基化进行了大量的研究。美国Arco公司开发了催化还原羰化工艺,使用了较便宜但有毒的硒催化剂(SeO2),添加LiOH及醋酸,其工艺是二硝基甲苯与一氧化碳、甲醇进行催化还原羰基化反应生成甲苯二氨基甲酸乙酯(TBU),反应温度为175~180℃,压力为7.09 MPa,TBU的收率为95%,二硝基甲苯的转化率为100%,之后,TBU催化热解,脱出乙醇得TDI,TBU热解率100%,TDI总收率为95%。因此,该法很有前景。

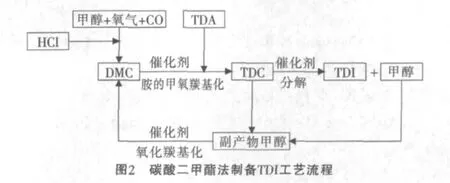

4.2 碳酸二甲酯(DMC)法

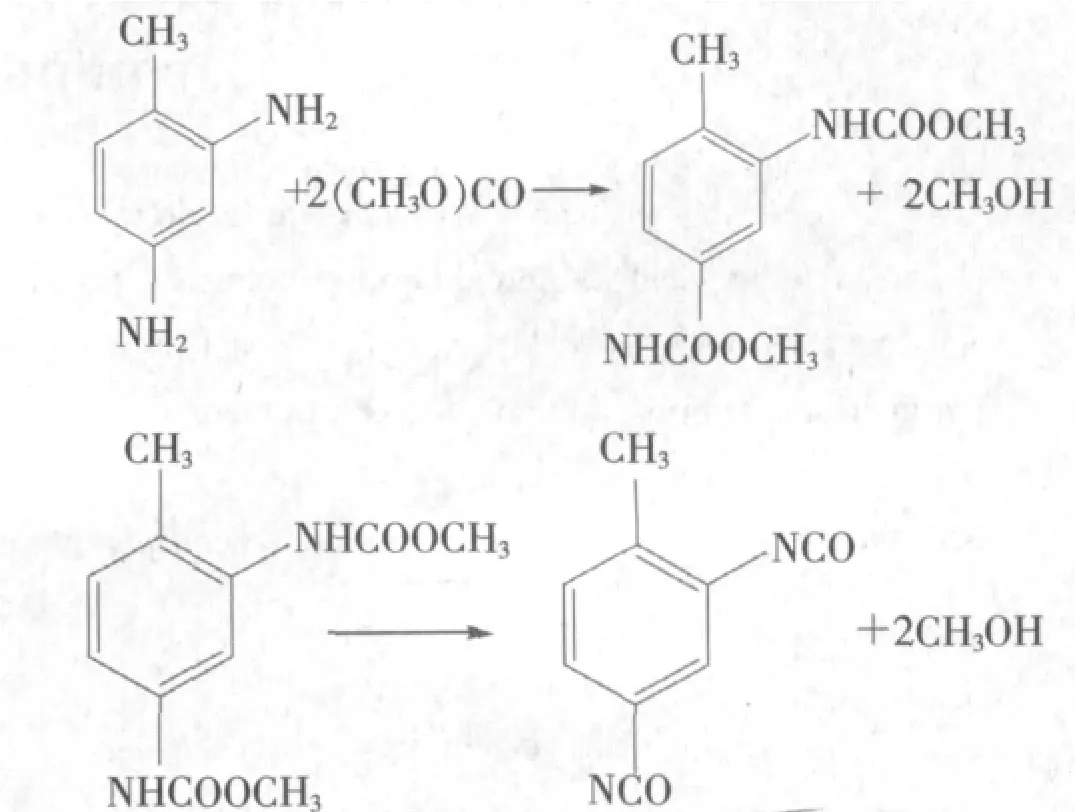

该法以碳酸二甲酯代替光气与甲苯二胺(TDA)催化合成甲苯二氨基甲酸甲酯 (TDC),TDC再催化分解得到TDI。副产物只有甲醇,甲醇又是合成碳酸二甲酯的原料,与DMC工艺相结合,可以形成闭路循环,实现废物的零排放,符合循环经济生产的要求,该工艺路线是目前非光气路线合成TDI研究的新热点。碳酸二甲酯法制备TDI工艺流程见图2。

反应方程式为:

该工艺的关键是TDC的催化合成,薛伟,丛津生[9]等考察了多种Lewis酸催化剂的活性,结果表明,当以乙酸锌为催化剂时,170℃反应3 h,TDC收率为89.6%;当以硬脂酸锌为催化剂时,170℃反应5 h,TDI的收率为96.5%。乙酸锌与硬脂酸锌催化剂的活性均随反应时间的延长而降低。赵新强等开发了负载在活性炭上的醋酸锌催化剂,解决了产物分离和催化剂回收利用问题,但产物TDC的收率为53.5%,仍不理想。Gurgiolo[10]等采用醋酸锌为催化剂,在140℃、1.7 MPa下由TDA和DMC反应,TDA转化为TDC的转化率仅36%。Herkamger[11]等采用2-乙基己酸和异壬酸的铅盐为催化剂,产物收率为71%,通过套用母液,可使产物收率提高到95%,由此可以看出, 铅类化合物对甲苯二氨基甲酸酯合成反应的活性也较高。

5 结语

TDI是目前值得发展的有机氯产品之一,国内有竞争力的氯碱生产企业应尽快发展,以平衡烧碱、PVC生产中富裕的氯气。目前,TDI光气法生产工艺的污染严重,是制约建厂的主要因素,而通过装置技改、优化工艺条件、减轻污染、减少腐蚀等是一条低成本发展TDI生产的有效途径。国内应加快研发高效能催化剂体系,开发绿色TDI生产工艺。

[1]刘玉海,等.异氰酸酯.北京:化学工业出版社.2004.l-2.

[2]沈菊华.国内外生产技术发展概况.化工科技市场,2007,(4):23-27.

[3]蔡宏国,平保元.TDI生产现状和工艺进展.山西化工,1992,2:25、2.

[4]马文婵,谭心舜.TDI光化过程的研究与比较化工.化工时刊,2004.18(2):14-17.

[5] Process for the Preparation of Isocyanates[P].US,5925783,1999.

[6]马文婵,谭心舜.甲苯二异氰酸酯的制备方法和工业化生产.河北化工, 2004(2):1-4.

[7]连续制备甲苯二异氰酸酯的方法及其装置 [P].中国专利,00124388.8.

[8]Wolfgang Lorenz,Lars Padeken,Bernd Pennemann,Friedhelm,etal,Process for the Preparation of Toluene-Diisocyanate[P].US,2008/0146835 AL,2008.

[9]薛 伟,丛津生,李 芳,等.绿色合成甲苯二异氰酸酯(TDI)的前体-甲苯二氨基甲酸甲酯的制备.石油学报,2002,18(6):51-55.

[10]Gurgiolo E.US:4268683,1981.

[11]Calderoni Carlo.US:5091556,1992.

Production presents status of TDI and its research development

WU Li-ding

(Qinghai Yanhu Co.,Ltd.,Xining 810000,China)

The production present status of TDI,the requirement,advantages and shortcoming of different processes were introduced.The prospect of TDI and research in future were reviewed.

TDI;process;synthesis

TQ245.2+4

B

1009-1785(2011)10-0019-03

2011-06-24