京沪高速铁路CRTSⅡ型板式无砟轨道底座板施工技术研究

2011-01-15陈亚敏

陈亚敏

(中铁十六局集团第一工程有限公司,北京 101300)

1 概述

我国时速350 km(或以上)高速铁路轨道结构设计形式主要采用无砟轨道结构系统,京沪高速铁路无砟轨道设计采用的主要是CRTSⅡ型板式无砟轨道结构体系,无砟轨道结构尺寸施工误差要求和质量要求极高。正线曲线地段超高设计通过底座板断面高度尺寸调整来实现,所以在缓和曲线段底座板的高度是不断变化的,需要采用不同高度的模板才能实现底座板的连续施工,因此就需要设计一种特殊的模板来满足施工需要。

在底座板施工过程中,通过对模板设计、机具配置、结构尺寸要求、质量保证、进度指标等各方面综合考虑,经过多种模板及振捣梁调试,现场进行多次试验,不断调整改进,反复验证后,最终选定高模低筑成套模板系统作为京沪高速铁路底座板施工的主型模板及振捣设备。此模板系统为我国首次研制,并成功应用于京沪高速铁路建设。不仅满足了底座板混凝土施工技术的要求,同时也满足了路基和隧道低塑性混凝土支承层施工技术的需要,满足高速铁路施工技术验收标准,取得了宝贵的施工经验,形成了一套较为完整的施工技术。

2 工艺设计

2.1 工艺原理

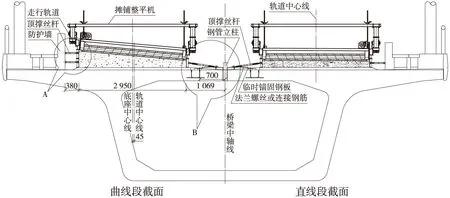

CRTSⅡ型无砟轨道结构曲线超高是通过底座板结构高度尺寸的调整来实现(图1、图2),底座板在缓和曲线段的高度是不断变化的,而且施工时,底座板施工除后浇带处(钢板连接器后浇带和剪力齿槽后浇带)可断开外,其他段落必须连续成段施工,因此要求模板必须具备以下功能:

(1)具有可调高功能,满足模板微调高功能;

(2)尽量使底座板结构一次成型;

(3)能够满足自动整平系统行走;

(4)模板支撑系统不能破坏梁面防水;

(5)低塑性混凝土和普通混凝土通用。

高模低筑模板系统正是为了满足以上需要而设计的,底座板高模低筑施工工艺主要是以安装在底座板两侧具有一致高度且顶面装有走行轨道的模板为关键施工模具,通过水准仪精确测量并微调走行轨道高程,使走行轨道顶面高程与底座板顶面高程高差一致,然后安装提浆整平系统走行在模板顶面的走行轨道上(图3),利用微调装置垂直调整提浆和整平滚杠左右侧的高度,将提浆和整平滚杠的底面高程和底座板混凝土的设计顶面高程设置为一致后,即可开始混凝土灌注施工,同时施工过程中,结合模板支撑系统、自动拉毛系统、机械倒运系统作为辅助施工的一种施工工艺。

图3 高模低筑模板系统现场使用示意(单位:mm)

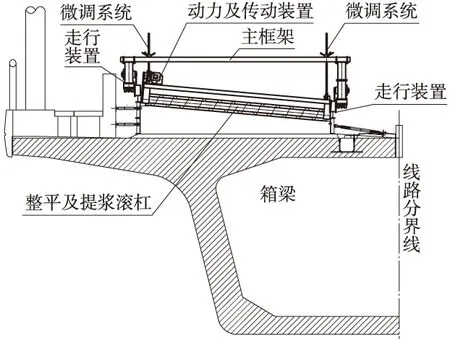

高模低筑模板成套系统主要由两大系统组成:一是模板及支撑结构系统,主要由定尺钢模和走行轨道组成,支撑结构由线间支撑和与防护墙之间支撑组成;二是整平系统(图4),主要由主框架、螺旋整平滚杠、提浆滚杠(2个)、微调装置、动力装置、走行装置和传动系统组成。

图4 高模低筑模板整平系统沿桥梁断面结构设计

2.2 模板及其支撑结构设计

2.2.1 模板设计

模板系统主要由模板和模板上部的走行轨道部分组成(图5),模板根据不同的混凝土高度,采用1块或2块模板拼装,最下面一块高30 cm,如果混凝土高度超过30 cm,上面一块高度可以选择高10、20、30 cm的模板拼装。

走行轨道安放在模板的最上方,通过可调高螺栓与模板顶面连接,微调时,通过调整可调高螺栓的拧进或旋出来达到调整轨道高程的目的。

2.2.2 模板支撑设计

模板的加固支撑系统主要由与防护墙之间的支撑(图5)和线间支撑(图6)组成,防护墙间支撑主要是利用防护墙断缝处沿墙安设角钢,通过张拉丝杠与角钢连接,通过张拉丝杠来实现固定模板;线间主要通过利用箱梁顶板的泄水孔安设锚固装置,然后在两个锚固装置之间安设槽钢,通过张拉丝杠连接模板和槽钢来固定模板。左右线底座板模板支撑结构各成一个稳定的支撑系统,分别受力,互不影响。既可以保证单侧模板在提浆整平机行走时的稳定性,也可以保证底座板宽度控制精度。现场施工时,此套模板系统可以左右线同时使用,也可以左右线错开一定的距离分开使用。

图5 靠近防护墙处模板与支撑结构设计

图6 线间模板与支撑结构设计

(1)线间支撑

中线支撑的设计中,充分利用线路中心线泄水孔独特位置,并将9 m一节的I18型钢沿线路纵向置于泄水孔处,在工字钢下边焊接上φ10 cm的铁管,铁管直接伸入泄水孔把工字钢卡在梁面上,两个工字钢的接头用长1 m的[10型钢进行连接,工字钢纵向长度可以根据需要进行调节。

(2)防护墙处支撑

防护墙侧的支撑用10号角钢,利用原防护墙中间的1 cm的伸缩缝,在角钢一边对应伸缩缝处打好螺丝眼,用长螺丝将其拧紧;另一边对应支撑处打好螺丝眼用来安装顶拉杆。

2.3 振捣整平系统设计

图7 提浆整平系统结构示意(单位:mm)

提浆整平系统(图7)是高模低筑施工工艺的核心系统,此系统主要实现底座板高程控制和底座板表面整平两项功能,底座板高程控制主要是由整平滚杠通过微调装置来进行高度调整,底座板表面整平主要是通过两个提浆滚杠和一个螺旋滚杠来实现的。螺旋滚杠在前进方向的前面,主要作用是对混凝土表面粗平,后面两个提浆滚杠来对混凝土表面进行提浆和再平整,同时整平系统的走行具有前进、倒退和速度可调的功能。

2.4 配套设备设计

2.4.1 自动拉毛系统

底座板顶面设计要进行拉毛处理,拉毛深度为1.8~2.2 mm,为方便施工和提高拉毛质量,现场采用自行设计的机械拉毛机(图8)进行拉毛处理,取得了很好的效果。

图8 自动拉毛机及拉毛后效果

2.4.2 模板倒运架系统

施工时,线上空间有限,物流组织比较拥挤,底座板模板数量较多,车辆运输很难实现,专门设计了模板倒运架(图9),人工推动,模板直接由挂钩吊装转移,从而实现了模板的快捷运输。

图9 模板倒运架

3 施工工艺

3.1 施工工艺流程

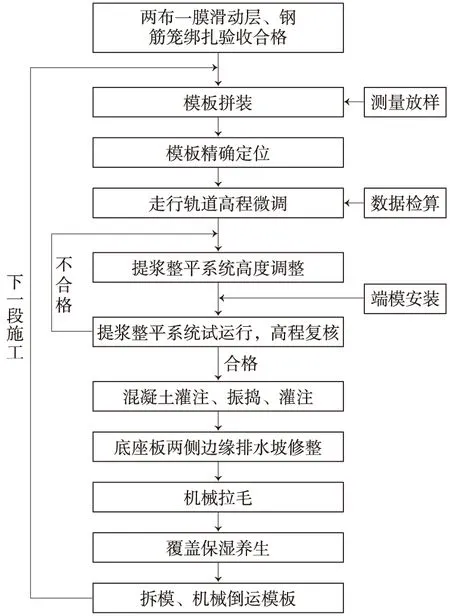

底座板高模低筑施工工艺流程见图10。

图10 高模低筑施工工艺流程

3.2 施工工艺要点

3.2.1 施工准备

(1)梁面两布一膜滑动层铺设完成,验收合格。

(2)底座板钢筋笼铺设完成,验收合格。

(3)底座板施工段落划分已经完成。

3.2.2 模板拼装

(1)为方便搬运和有利于微调,模板每2~3 m一节为宜,每个施工段落可以利用梁端处剪力齿槽后浇带或梁跨中处钢板连接器后浇带断开划分,每个段落必须一次浇筑成形。

(2)模板安装时,不能破坏两布一膜和防水层,模板要压住两布一膜边缘,确保混凝土施工完成后,混凝土与梁面不接触。

(3)端模可根据底座板断面尺寸的不同,制作不同的钢模板或木模板。

3.2.3 模板及提浆整平系统调整

模板的顶面高程不需要控制,混凝土顶面的高程控制通过两方面的高程调整来控制,一是通过调整模板顶面走行轨道的高度来实现,走行轨道与模板顶面之间通过可调高螺母来连成一体,通过调整调高螺母使得轨道顶面高程发生变化,调整范围能达到±2.5 cm,此功能主要是由线路的纵向竖曲线高程来控制模板上走行轨道沿线路方向的高程,使得轨道的高程距离底座板/支承层表面高程均匀一致;二是通过调整振动整平系统的可调手柄来实现,调高手柄主要控制整平和提浆滚杠与走行轨道顶面的相对高差,从而实现振动整平滚筒高程与轨道高程差值为定值,在振动整平系统走行时,达到精确控制底座板顶面高程,此功能可以实现振动梁两端的不同的相对高差。以上两个方面相辅相成,配合使用,在施工过程中如果发现高程有误差,可以随时调整,不至于停工,方便快捷,操作简单。施工时注意以下事项。

(1)模板安装完成后,及时对模板进行微调,微调依据底座板高程而定。

(2)直线段:模板高度一致,没有变坡要求,只通过调整模板走行轨道高程即可实现高程控制,此时将提浆整平滚杠调成水平即可。

(3)缓和曲线和圆曲线段:由于缓和曲线段高程随里程不断变化,可通过调整走行轨道高程,使得轨道高程与设计混凝土高程差值一致,同时把整平提浆系统根据高程变化调整成一侧高一侧低,从而保证整平系统滚杠左右侧底面与底座板顶面高程一致。

(4)提浆整平系统微调手柄在微调结束后,一定要锁死,以防走行过程中位置发生变化。

3.2.4 混凝土浇筑、养生

(1)混凝土浇筑可以采用吊车吊装上桥或泵送方式,混凝土入模后,首先由现场工人进行摊铺、振捣,然后由整平提浆系统进行精确平整,然后由人工收面。

(2)混凝土振捣过程中,振捣棒不能接触两布一膜,否则会造成两布一膜起皱。

(3)底座板表面采用自制的拉毛机进行机械拉毛,拉毛速度快,拉毛整齐,深度一致。

(4)拉毛工艺要点:一是拉毛时间要掌握好,混凝土初凝后约0.5 h(15~20 ℃,其他根据气温情况而定)进行拉毛,效果较好;二是拉毛工具要适用,塑料长毛刷刚度不够,钢丝刷又太硬太细,最好把塑料毛刷长度剪短,增加刚度,发现塑料毛刷变软要及时更换,每次拉毛后要及时清洗。

(5)拉毛后,采用土工布覆盖洒水保湿养生,最好采用滴灌法养生。

3.2.5 模板拆除、搬运

(1)混凝土养护24 h后,即可开始拆模。

(2)由于梁面施工空间较小,模板搬运物流较不便,建议采用自行设计的机械倒运架运输模板,非常便利。

3.3 施工工艺特点

(1)高程精确控制。通过模板顶走行轨道和框架上两侧的微调手柄可以精确调整振动整平系统高程,从而精确控制混凝土的顶面高程。

(2)操作简单。此模板可实现快速拼装,精确定位。精调后,只控制整平系统走行即可。

(3)降低成本。底座板竖边浇筑一次成形,无需重新整修。

(4)具有通用性。不仅适用于不同超高段底座板,而且适用于支承层施工。

(5)可提高施工进度。此模板系统可以快速循环使用,按照日进度计划的2倍配置模板即可。

(6)支撑系统简单易行,支撑牢固。利用梁面的泄水孔位置和防护墙,对模板起了很好的加固作用,不会发生跑模涨模。

(7)可实现全程流水作业。配合机械拉毛系统和模板倒运架使用,实现钢筋绑扎→立模→混凝土施工→混凝土顶面拉毛→覆盖养生等一系列工序的流水作业和机械化作业。

4 施工器具

现场采用高模低筑施工工艺施工,每天施工进度按照双线200 m进行组织,施工投入工机具见表1。

表1 底座板高模低筑施工工机具

5 质量控制要点

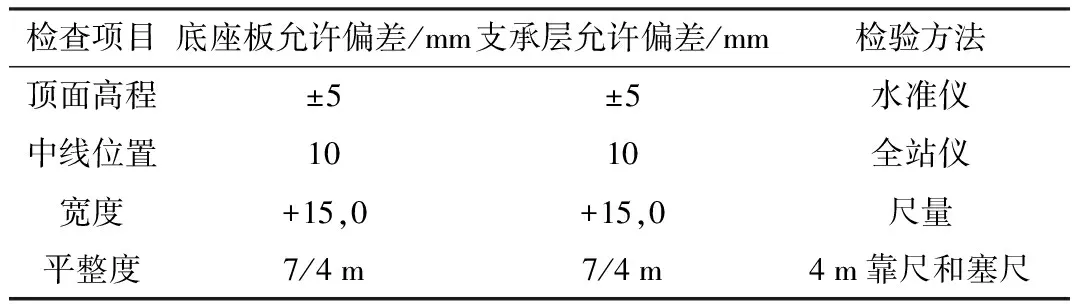

桥梁底座板和路基支承层施工完成后的外形尺寸控制是施工的关键,所允许的偏差较小,见表2。

表2 混凝土支承层外形尺寸允许偏差及检验方法

高模低筑施工工艺主要是以安装在底座板两侧模板为关键施工模具,通过水准仪精确测量并微调走行轨道高程,使提浆整平系统安装在走行轨道上,利用微调装置垂直调整提浆和整平滚杠左右侧的高度,从而达到精确施工底座板的目的,因此底座板施工精度主要是控制走行轨道高程和提浆整平滚杠高程。

影响底座板施工质量主要有以下因素:测量控制、模板及施工机具加工精度、模板支撑体系牢固性。因此要从以下方面做好质量控制。

(1)加强原材料质量控制,重点控制混凝土配合比,尤其是曲线超高地段。

(2)施工过程加强测量控制,浇筑混凝土初凝前,要用水准仪等测量设备对底座板高程进行复核,以便于及时发现底座板施工误差,并及时进行处理和调整滚杠高度。

(3)提浆整平滚杠的高度在施工前一定要进行复核,进入下一段底座板施工前,要重新调整滚杠的高度。

(4)加强施工过程质量控制:加强钢筋绑扎、混凝土浇筑、顶面拉毛、养护过程中质量控制,重点控制后浇带位置处理,尤其是剪力齿槽位置的质量控制;加强混凝土振捣,消除模板根部烂根、空洞、麻面问题的出现;施工过程中,随时检查底座板高程的控制,及时调整提浆整平系统的高度控制。

(5)其他

①底座板混凝土浇筑前,安排专人检查预埋件安装的准确性。

②底座板施工,钢筋绑扎时,不能用尖锐的东西与两布一膜滑动层直接接触,以免损坏滑动层。

③混凝土浇筑完成后,加强养护,养护初期要避免重物硬物碰触底座板边缘,以免磕碰掉角。

④对模板加强保护,避免碰撞变形和锈蚀。

6 结语

此技术首次应用于我国高速铁路施工,高模低筑施工工艺不仅适用于桥梁段底座板的施工,同样适用于路基和隧道内支承层低塑性混凝土施工,此工艺在京沪高速铁路应用86.797 km,其中桥梁底座板应用48.5 km,隧道支承层应用1.504 km,路基支承层应用36.793 km。

采用高模低筑施工成套设备,并采用机械振动提浆、拉毛和倒运物资等工艺,实现了施工全过程的机械化,提高了施工进度和质量,其经济效益和社会效益显著,在其他铁路客运专线施工方面具有广泛的推广应用价值。

[1]铁建设[2009]218号,高速铁路CRTSⅡ型板式无砟轨道施工质量验收暂行标准[S].

[2]科技基[2008]74号,客运专线铁路无砟轨道支承层暂行技术条件[S].

[3]铁建设[2007]85号,客运专线无砟轨道铁路工程施工质量验收暂行标准[S].

[4]杜永昌,王晓州,辛维克,等.高速与客运专线铁路施工工艺手册[M].北京:科学技术文献出版社,2006.

[5]刘 辉,庞会文,侯 鹏.CRTSⅡ型板式无砟轨道施工技术[J].铁道标准设计,2009(S1).

[6]铁道第三勘察设计院集团有限公司.京津城际铁路技术总结[Z].天津:铁道第三勘察设计院集团有限公司,2009.

[7]杨宝森,.CRTSⅡ型无砟轨道底座板施工质量控制浅议[J].山西建筑,2008(11).

[8]鲍 国,杨春艳.京津城际高速铁路CRTSⅡ型板式无砟轨道底座板铺设技术[J].中国高新技术企业,2009.