一种微波功率放大器的热设计与验证方法

2011-01-15王磊文耀普

王磊 文耀普

(北京空间飞行器总体设计部,北京100094)

1 引言

电子器件功率的增大和集成度的提高,必然导致高热流密度器件的出现,例如行波管、微波功率放大器、电源控制器等[1-2]。

微波功率放大器具有集成度高、结构紧凑、可靠性高、噪声低、线性好等优点,在移动通信、雷达系统中得到广泛的应用。尤其在有源相控阵雷达中,微波功率放大器扮演着重要的角色。

微波功率放大器在大功率下工作,其所消耗的电能中大部分被转换成热能向周围扩散,使器件本身和周围其他元器件处于高温状态下工作。而高温使元器件电性能恶化,引起失效,导致设备可靠性下降[3-5]。资料表明:单个半导体元件的温度升高10℃~12℃,其可靠性能降低50%[6]。

目前多数电子设备都有热设计和热分析,随着器件的密集化,电子设备的功率密度增大,对热设计的需求也日益强烈[7]。因为热设计不当,导致设备失效或性能下降的事例并不鲜见。因此合理的热设计就成为微波功率放大器可靠性成败的关键[8]。

本文对环境监测卫星微波功率放大器(以下简称功率放大器或放大器)的热控设计以及热平衡试验进行了研究。

2 热设计方案

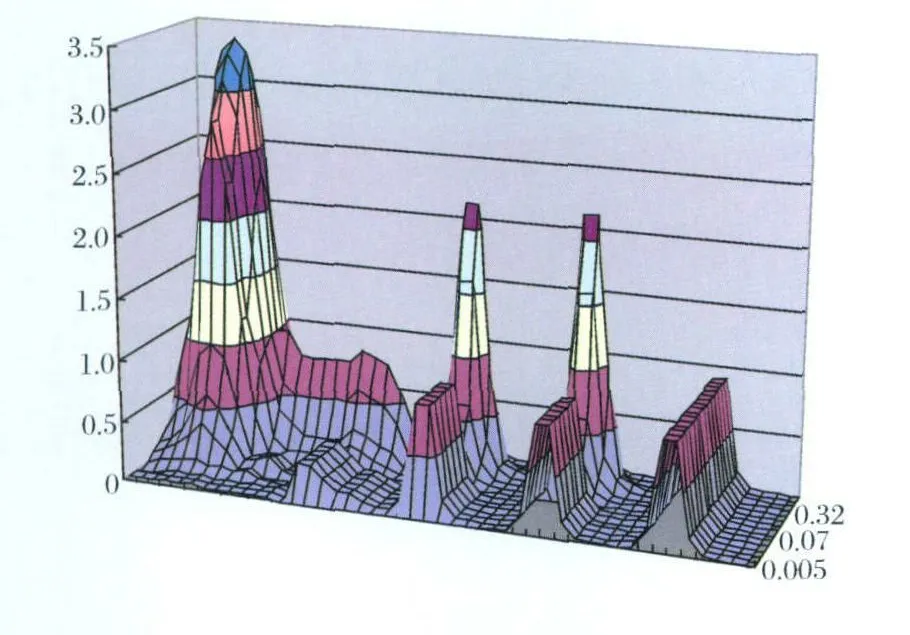

环境监测卫星在一年的运行过程中,既存在全日照区,又有阴影区。功率放大器的峰值热耗为620W,热流密度最大值为34 000W/m2,其中行波管热耗450W,电源热耗80W,调制器热耗70W,微波开关热耗10W,控制器热耗10W,功率放大器热流分布如图1所示,由图中可以看出,在轨道周期中的热耗波动范围非常大。功率放大器的安装底板温度要求为-50~+50℃,环境监测卫星的功率放大器和其它载荷设备每圈轨道工作时间不超过15min,每天连续工作不超过4圈。

图1 功率放大器热流分布图Fig.1 Heat flux of distribution

功率放大器的热设计方案是:在放大器底部安装热控冷板,热控冷板通过热管与星体外部的热辐射器连接,把热量直接导到热辐射器上,然后以辐射的方式排散到冷空间。热辐射器的外表面使用太阳吸收比较低、而发射率较高的SR107-ZK 热控白漆,保证热辐射器所受外部环境热流的影响达到最小。

热控冷板由实心板和蜂窝板组成,设计中根据热控冷板的结构尺寸以及热源的位置,预埋8 根热管。对预埋热管,为了加大仪器与热管之间的接触面积、减轻重量,采用了铝-氨轴向双孔槽道热管。该型热管已在国内、外航天器上大量使用,性能稳定、工艺性好。

在热控冷板内表面功率放大器安装区域外的两侧,布置有电加热回路,在放大器不工作时,采取加热补偿的方式进行温度补偿,以确保放大器的温度不会过低。

为了防止放大器、热控冷板、热管与星内环境的热耦合,减少星内辐射散热,在热控冷板与热管的外面包覆多层隔热材料。

放大器表面(安装面除外)喷ERB-2 黑漆或进行黑色阳极氧化处理。放大器与安装面间填充导热硅脂,以强化微波功率放大器与热控冷板之间的热交换。

放大器热控设计示意图见图2。

图2 热控设计示意图Fig.2 Thermal Control Features

3 热平衡试验验证

为了验证功率放大器热设计的正确性,针对热设计方案进行了热平衡试验,放大器的热平衡试验在热真空模拟室中进行[9]。

3.1 试验件状态

功率放大器热模拟小舱示意图如图3所示,热模拟小舱由热控冷板、热模拟件、小舱舱板组成。

图3 模拟小舱示意图Fig.3 Stereogram of thermal simulation cabin

放大器的热模拟件安装在热控冷板上,安装面之间填充导热脂。放大器外面为2mm 厚的铝外壳,在铝外壳外面包覆有多层隔热材料。在放大器之外,是模拟小舱隔板。

热控冷板的实心板部分的尺寸为550mm ×320mm ,此部分预埋5 根30mm×15mm ×1 150mm的双孔槽道热管。热控冷板的其它部分为25mm厚蜂窝板,预埋有3 根25mm ×25mm×1 150mm 的双孔槽道热管;热控冷板外表面喷SR107-ZK 白漆,面积为1 228mm×400mm,其余部分包覆多层隔热组件。

热控冷板内表面粘贴加热器,在小舱舱板和舱内隔板上粘贴加热器来模拟周围边界条件。

热控冷板与小舱舱板之间垫5mm 玻璃钢垫隔热。

模拟小舱通过一个可调试水平度的支架,放在真空室的导轨小车上,试验时热控冷板外表面朝上水平放置,即Y 轴垂直地面,热管与地面平行。

3.2 试验工况

试验包括3个工况,每个工况对应的轨道周期飞行时间为90min,微波功率放大器工作15min。

工况1:小舱舱板和舱内隔板温度均为-5℃,功率放大器每圈轨道工作15min,连续工作4圈,停止工作4圈。

工况2:散热面小舱舱板和舱内隔板均为45℃,功率放大器每圈轨道工作15min,连续工作4圈,停止工作4圈。

工况3:小舱舱板和舱内隔板均为45℃,功率放大器每圈轨道工作15min,连续工作8圈。

3.3 试验结果及分析

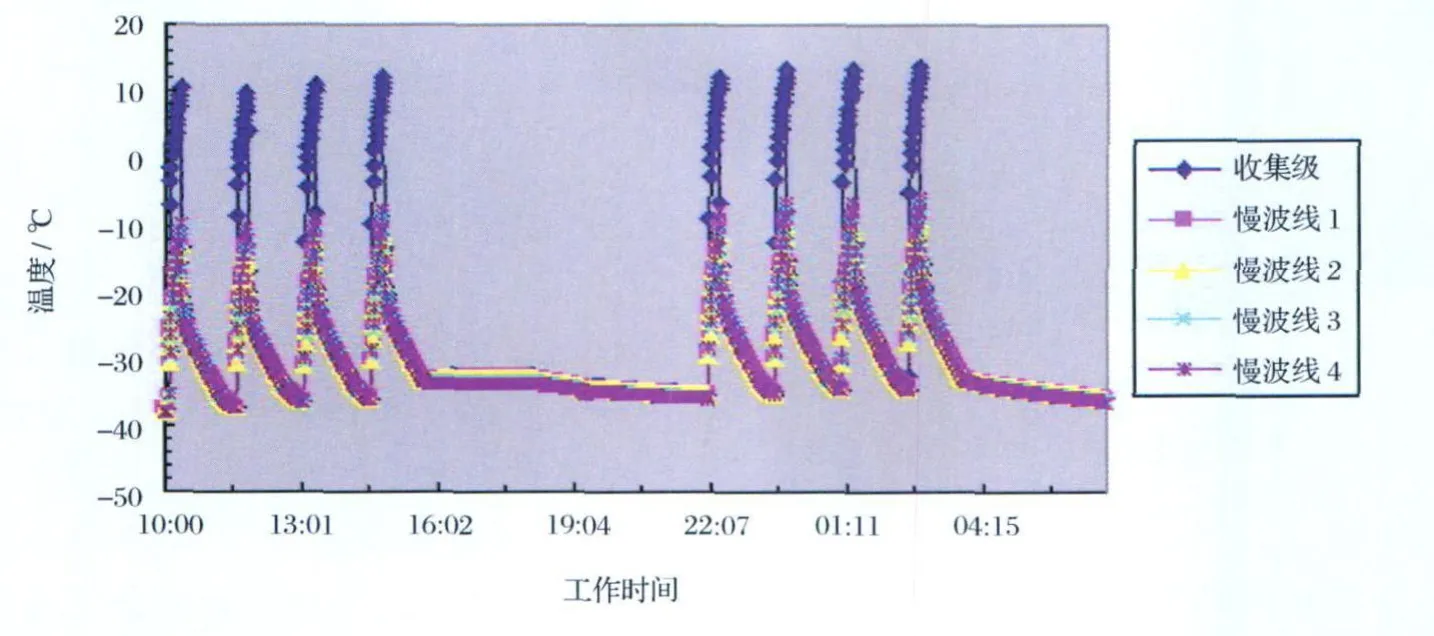

图4~图9是各试验工况的仪器温度随时间变化曲线。

图4 工况1 行波管温度曲线Fig.4 Temperature curve of TWT of case 1

图5 工况1 微波功率放大器温度曲线Fig.5 Temperature curve of pow er amplifier of case 1

工况1 最高温度出现在第4圈轨道,功率放大器收集级最高温度为13.9℃,慢波线温度为-5.7℃(见图4),放大器热控冷板最高温度为-18.8℃(见图5)。

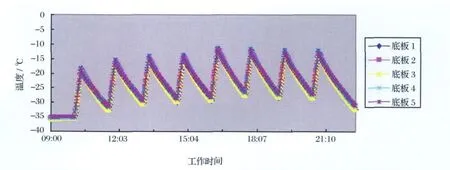

工况2 第1圈轨道结束时放大器收集级最高温度为13.5℃,慢波线温度为-5.9℃;第2圈轨道结束微波功率放大器收集级最高温度为15.5℃,慢波线温度为-3.4℃;第3圈轨道结束微波功率放大器收集级最高温度为17.4℃,慢波线温度为-0.74℃;第4圈轨道结束放大器收集级最高温度为18.8℃,慢波线温度为0.23℃(见图6);放大器热控冷板最高温度为-12.0℃(见图7)。由工况3试验结果可以看出,最高温度出现在最后1圈轨道,此时,放大器收集级最高温度为44.3℃,慢波线温度为25.6℃(见图8);放大器热控冷板最高温度为14.1℃(见图9)。

由以上试验数据可以看出,收集级的最高温度为44.3℃,同一测点的最大温升为56.3℃;慢波线的最高温度为25.6℃,同一测点的最大温升为37.6℃;放大器热控冷板的最高温度为14.1℃,同一测点的最大温升为25.7℃;放大器舱板测温点的温度在-38.7℃~0.8℃之间。

图6 工况2 行波管温度曲线Fig.6 Temperature curve of TWT of case 2

图7 工况2 功率放大器温度曲线Fig.7 Temperature curve of pow er amplifier of case 2

图8 工况3 行波管温度曲线Fig.8 Temperature curve of travelling wave of case 3

图9 工况3 微波功率放大器温度曲线Fig.9 Temperature curve of pow er amplifier of case 3

在试验中,放大器安装板的补偿加热功耗为160W,其工作方式为放大器工作时关闭,放大器不工作时工作。放大器安装板的温度在-38.7℃~-33.4℃之间,说明目前的功耗是可以维持放大器安装板在-35℃的水平。表1为各工况热管温度。

表中测点1、2、3表示在同一根热管上的3个测点。从表中可以看出,蜂窝板区域热管的最大温差为4.8℃,最小温差为0.8℃;实心板区域热管的最大温差为12.2℃,最小温差为0.2℃。由于实心板区域热管的测温点在热管上方的实心板上,蜂窝板处的热管的测温点在热管上方的蒙皮表面,因此,蜂窝板处的温度较好地反映了热管的温度水平,而实心板处的温度并不代表真实的热管温度,但可以反映热管区域的温度变化。总体上看,热管温度与功率放大器温度的一致性保持得很好,以上数据说明热管工作正常,显示了热管拉平仪器温度的作用。

表1 热管温度Table1 Temperature distribution of heat pipe℃

4 结束语

本文针对环境监测卫星有效载荷微波功率放大器的特点,采用主动与被动相结合的热设计思想和方法,合理进行了散热面、隔热措施和等温化热设计,并辅以电加热的主动热设计,完成了微波功率放大器的热控设计。根据热控设计的方案,进行了相应的热平衡试验,试验结果表明,热设计可以满足设计要求。

References)

[1]范含林.未来航天器高功率密度载荷的热控制技术[J].航天器工程,2005,14(3):21-24

[2]Leach R D.Spacecraft system failures and anomalies attributed to the natural space environment [R],AIAA-95-3564,1995

[3]Frey R,Kane M.Temperature effects examined for microwave power transistor performance and therma1 design considerations[J],Microw ave System s New s,1985,15

[4]余建祖.电子设备热设计及分析技术[M].北京:高等教育出版社,2002

[5]谢德仁.电子设备热设计[M].南京:东南大学出版社,1989

[6]袁孝康,编著.微带功率晶体管放大器[M].北京:人民邮电出版社,1982

[7]Dereje AJ,Arnold F.Numerical modeling of an entire thermal conduction module using a thermal coupling methodology[C]// San Francisco:ASME International Mechanical Engineering Congress,1995

[8]Luke Maguire,M asud Behnia,Graham Morrison.Systematic evaluation of thermal interface materials-a case study in high power amplifier design[J].Microelectronics Reliability 2005,45:711-725

[9]H etsroni G,Mosyak A,Segal Z,et al.Auniform temperature heat sink for cooling of electronic devices[J].Inter.J.Heat M ass T ransfer,2002,45:3275-3286