稀酸水解玉米秸秆两步发酵联产纤维素乙醇和氢气*

2011-01-13潘春梅杏艳樊耀亭

潘春梅,杏艳,樊耀亭

能源供应和环境保护是全球经济实现可持续发展所面临的两个关键性问题[1],开发新型可再生清洁能源已迫在眉睫。在可再生能源中,以氢气和乙醇为代表的生物能源备受世人关注。氢能是公认的清洁能源,其热值高 (约为化石燃料的 3倍),燃烧后没有污染物生成,已被大量地应用在航空航天、电动汽车和石油化工等行业领域[2];乙醇也是一种高效、洁净、可再生的燃料及汽油添加剂,在生产使用的整个循环过程中可保持温室气体 CO2的平衡。通过微生物转化生产乙醇和氢气的厌氧发酵生物技术已成为生物质清洁能源研究中极具吸引力的新的热点研究课题[3]。

目前,发酵法生产的乙醇主要来自糖类和淀粉发酵,生物制氢研究也主要局限于糖类、淀粉及其相应有机废水的发酵。但从总体看,要依靠糖蜜和粮食淀粉作为原料来解决用量很大的能源问题显然是不现实的[4],相比较而言,利用纤维素类生物质更具有发展前景。近年来,一些研究者正致力于通过生物发酵法转化秸秆类生物质为乙醇或者氢气的研究,例如Saha等[5]利用 0.75%稀硫酸预处理后,利用纤维素酶、β-葡萄糖苷酶,木聚糖酶和酯酶对小麦秸秆进行水解,乙醇产量达到 0.24 g/g(干秸秆);Carad等[6]利用蒸汽爆破技术在 190~240℃处理橄榄枝,最大乙醇产量达到 0.159 g/g;樊耀亭等[7-8]用稀盐酸对玉米秸秆和麦草秸秆进行预处理后用于发酵产氢,其相应的产氢能力分别从 2.68 mL/g玉米秸秆和 0.2 mL/g麦草秸秆提高至 128 mL/g玉米秸秆和 76 mL/g麦草秸秆。目前制约生物质能源工业化的主要瓶颈是纤维质的水解效率和转化效率不高、生产成本高,与化石燃料相比没有优势。秸秆纤维质水解产生的可溶性糖可用于发酵生产乙醇,但是乙醇发酵结束后,仍残存有一定量未降解纤维残渣和废液,如直接排放,会对环境造成污染,同时也是对生物质资源的极大浪费。这些纤维残渣和废液有可能被混合产氢菌降解转化为清洁能源氢气,实现资源的有效利用,降低生产成本。故本研究尝试以玉米秸秆的稀酸水解物为底物构建两步发酵联产乙醇和氢气体系,系统考察了脱毒处理对玉米秸秆稀酸水解物发酵产乙醇产氢的影响,并探讨了玉米秸秆降解产乙醇产氢的机理,取得了有意义的研究结果。

1 材料与方法

1.1 菌种

乙醇发酵菌种:嗜鞣管囊酵母Pachysolen tannophilusG21,由郑州大学环境工程实验室驯化保藏。

产氢菌:菌源为牛粪堆肥,取自郑州市奶牛场。

1.2 原料

玉米秸秆:取自河南省郑州市郊,包括风干的玉米秸秆和未完全风干的玉米秸秆,其总固体量 (TS)分别为 90.16%和 25.1%。玉米秸秆的主要成分为纤维素 39.1%,半纤维素 30.9%,木质素 8.65%,可溶性糖 73 mg/g TVS。

1.3 培养基

1.3.1 酵母斜面 /种子培养基 (g/L)

葡萄糖 15,木糖 5,胰蛋白胨 20,酵母膏 10,Mg-SO40.25,CaCl20.25,pH值 5.5,装液量为 50 mL/250 mL三角瓶,115℃灭菌 20 min。

1.3.2 乙醇基本发酵培养基 (g/L)

秸秆 100,(NH4)2SO410,酵母膏 1,蛋白胨 2,KH2PO42,MgSO40.1,初始 pH值 5.5,装液量 50 mL/250 mL三角瓶,115℃灭菌 20 min。

1.3.3 产氢培养基

乙醇发酵残液 600 mL/L,营养液 10 mL/L,初始pH7.0,装液量为 32 mL/140 mL血清瓶。营养液组成如下:80 g/L NH4HCO3;12.4 g/L KH2PO4;0.1 g/L MgSO4·7H2O;0.01 g/L NaCl;0.01 g/L Na2MoO4·2H2O;0.01 g/L CaCl2·2H2O;0.015 g/L MnSO4·7H2O;0.027 8 g/L FeCl2。

1.4 菌种培养方法

1.4.1 产乙醇发酵培养

将冰箱中保藏的嗜鞣管囊酵母Pachysolen tannophilusG21斜面菌种接种到活化斜面上,30℃静置培养 48 h;将活化后斜面菌种接入种子培养基,30℃、150 r/min振荡培养 24 h。取种子培养液以 8%的接种量接入乙醇发酵培养基,30℃,150 r/min振荡培养。间隔一定时间取样检测残糖和乙醇浓度。每个样品做 3个平行样。

1.4.2 产氢发酵培养

为富集产氢微生物,提高天然产氢菌的产氢活性,将牛粪堆肥用适量水浸泡,煮沸 15 min后,过滤取上清液。在上清液中加入 5 g/L蔗糖和 5 mL/L营养液,36℃厌氧预培养 16 h作为产氢种子液;将 30 mL乙醇发酵液煮沸 15 min,除去乙醇,加入 2 mL营养液和 18 mL预培养产氢种子液,装入 140 mL批式反应器中,用稀酸或稀碱溶液调节至初始 pH值 7.0,用N2吹扫剩余空间的 O2,用医用橡胶塞密封,(36±1℃)恒温振荡。定时检测产气量,分析气相产物中H2、CO2和甲烷的浓度。

1.5 秸秆稀酸水解方法

将粉碎至 40目的风干玉米秸秆,用 2%H2SO4浸泡,固液比 1∶10,121℃酸水解 1 h,自然冷却后过滤,水解液体与固体残渣于 4℃下分别保存待用。

1.6 分析方法

1.6.1 糖含量测定

采用 3,5二硝基水杨酸 (DNS)法测定还原糖含量,采用苔黑酚法测定木糖含量,采用气相色谱法测定葡萄糖、阿拉伯糖和甘露糖等单糖含量[9]。

1.6.2 气相和液相组分分析

生物气中氢气、甲烷和二氧化碳含量用气相色谱法测定[10]。发酵液经离心过滤后,取 2 mL上清液,用 0.45μm微孔滤膜过滤,滤液中乙醇、乙酸和糠醛的含量用气相色谱法测定[9,11]。

1.6.3 玉米秸秆中各成份的测定

利用 Van Soest法[12]测定玉米秸秆中的纤维素、半纤维素、木质素的含量。

1.6.4 累积产氢量的测定

按一定时间间隔用排饱和食盐水法排出发酵瓶内气体,测量气体体积。累积产氢量公式:

其中:V为累积产氢量 (mL);V0为反应器液面上空的体积 (mL);Vi为第i次抽出气体的体积(mL);i为第i次抽出气体中氢气含量。

单位累积产氢量的计算公式:

其中:H为单位累积产氢量 (mL H2/g TS);V为累积产氢量 (mL);m为反应底物的质量 (gTS)。

2 结果与讨论

2.1 玉米秸秆稀酸水解液成分分析

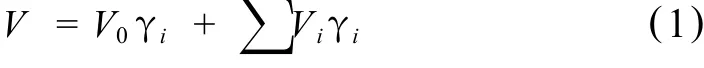

对稀酸处理后的玉米秸秆水解液进行还原糖含量测定和成分分析,结果如表1所示。研究表明,稀酸处理后的玉米秸秆水解液中含有木糖、阿拉伯糖和葡萄糖等单糖组分,其中木糖含量最高,达到 24.3 g/L,占水解液总还原糖含量的 79%,阿拉伯糖含量次之,约占水解液还原糖含量的 12%,葡萄糖和甘露糖含量最低,分别占水解液还原糖含量的 5%和 4%。这说明玉米秸秆半纤维素的结构单元主要为木糖和阿拉伯糖。但是,除单糖组分外,玉米秸秆酸水解液中还含有较高浓度的乙酸和糠醛,含量分别为 2.08 g/L和 0.95 g/L,它们对酵母细胞有较强的毒害作用。另外,在稀酸水解过程中,水解液色泽会加深,这是因为玉米秸秆中含有天然色素显色,同时原料中的含氮物质 (如氨基酸和多肽),在加热过程中也会产生有色物质,使水解液色泽加深。

表1 玉米秸秆酸水解液成分分析

2.2 玉米秸秆稀酸水解液的脱毒处理

玉米秸秆酸水解液成分比较复杂,除了表1中列出的成分外,还含有 H2SO4(约 20.0 g/L)以及色素和酚类等有害物质,必须进行脱毒处理,以提高水解液的发酵性能。本文系统研究了过量碱法、旋转蒸发和离子交换树脂吸附等方法对酸水解液中抑制物的脱毒效果。在各种脱毒的水解液加入乙醇基本发酵培养基配方中除去秸秆的其他成份,灭菌后接种嗜鞣管囊酵母 G21进行乙醇发酵。

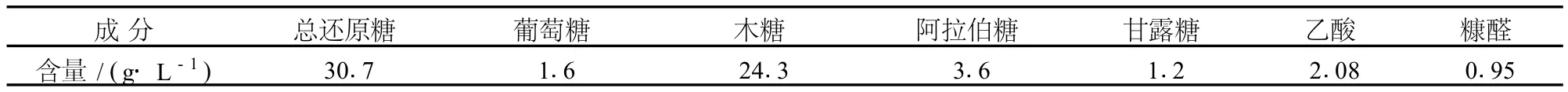

过碱处理是广泛采用的酸水解液脱毒方法[13]。常用的碱是石灰,因为石灰可以和 H2SO4反应生成CaSO4,CaSO4在沉淀的同时可吸附水解液中部分抑制物,如乙酸、糠醛、色素等。CaSO4在水中以不同的结晶水形式存在,在 70~80℃下溶解度最小,故在70℃的酸水解液中加入石灰乳,中和玉米秸秆酸水解液至不同 pH值,研究其对水解液脱毒和乙醇发酵的影响。由表2可以看出,当水解液中和至 pH值 5.0时,水解液中的 SO42-已基本除去,但是乙酸和糠醛去除量很少。当水解液过中和至 pH值 10.0时,随着生成的 CaSO4不断增多,吸附乙酸和糠醛的量也随之增加,糠醛和乙酸浓度分别由脱毒前的 0.95 g/L和 2.08 g/L降至 0.11 g/L和 1.78 g/L,去除率分别为 88.4%和 14.4%,但同时水解液中还原糖的损失率达到 6.5%。如果逐渐增加中和的 pH,虽然乙酸和糠醛的去除率有所提高,但是还原糖的损失也进一步加大。过碱处理对水解液中糠醛的去除效果要远大于对乙酸的去除效果。水解液过中和至 pH值10.0与未脱毒以及其他中和条件相比,经嗜鞣管囊酵母 G21发酵后,能得到更高的乙醇产量和乙醇得率,发酵液中残糖大幅度降低。过碱处理能如此有效除去抑制物的原因在于其对有毒物质的沉淀作用和一些抑制物质在高 pH值时的不稳定。据报道,Nilvebrant使用 Ca(OH)2调稀酸处理的云杉水解液至pH值 10,使水解液中糠醛和羟甲基糠醛量减少20%[14],但同时乙酸浓度变化不大,这与我们的研究结果是基本一致的。

真空旋转蒸发是利用水蒸汽将玉米秸秆酸水解液中较易挥发的乙酸和糠醛等抑制物进行脱除。利用旋转蒸发器将酸水解液体积浓缩至原体积的 1/4,然后补加蒸馏水至原体积。由表2可知,真空旋转蒸发对水解液中的乙酸和糠醛有较好的去除效果,而且不会造成对水解液中糖类物质的损失,但缺点是不能去除水解液中的 SO42-。玉米秸秆酸水解液经石灰过中和,水解液中仍然残留较易挥发的乙酸等发酵抑制物。将石灰中和至 pH值 10.0的酸水解液进行真空旋转蒸发,由表2可以看出,真空旋转蒸发降低了水解液中乙酸、糠醛等物质浓度。蒸发 30 min后,乙酸去除率为 55.8%,糠醛被全部除去。经发酵后,与未经脱毒处理的水解液相比,乙醇得率由 68.0%提高至 86.2%,显著提高了水解液的乙醇发酵性能。采用过碱处理和真空旋转蒸发挥发对水解液进行脱毒,具有较好的实际应用价值。

表2 脱毒处理对玉米秸秆酸解液成分和乙醇发酵产率的影响

为了考察离子交换树脂对水解液中抑制物的脱毒效果,将未经中和的玉米秸秆稀酸水解液用弱碱性树脂 D301进行吸附处理。由表2可知,酸解液经过弱碱性树脂 D301处理后脱毒效果明显,且水解液中和乙酸根离子均与树脂发生交换吸附,其中乙酸去除率为 74.0%,糠醛去除率为 66.3%,且还原糖损失量较小。若将离子交换树脂吸附和真空旋转蒸发结合,酸水解液中糠醛和乙酸的去除率分别达到100%和 89%,还原糖损失较少,乙醇得率达到85.2%。

上述结果表明:若采用单一的脱毒处理方式,秸秆酸解液不能达到预期的脱毒效果,当采用树脂吸附结合真空旋转蒸发的联合处理方式脱毒效果更佳。

2.3 酸解玉米秸秆两步发酵联产乙醇-氢气

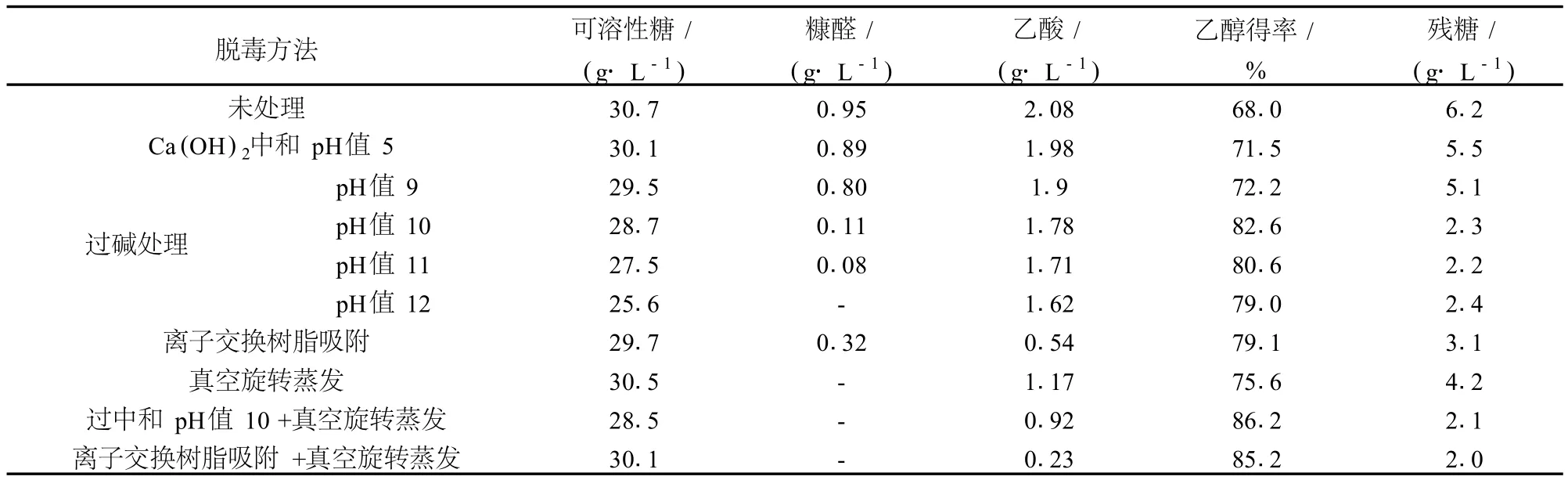

玉米秸秆经酸解和脱毒处理后,过滤,水解液用于乙醇发酵。乙醇发酵废液蒸馏出乙醇后,与秸秆水解固体残渣、天然产氢菌按比例混合用于产氢发酵,结果见表3。试验结果表明,乙醇产量和乙醇得率与秸秆水解液的脱毒方式和脱毒效果密切相关。当脱除糠醛和乙酸彻底时,乙醇产量和乙醇得率较高。当采用树脂吸附结合真空旋转蒸发的处理方式时乙醇产量达到最大值 11.8 g/L(以每克秸秆的 TS为基准换算,则相当于 131.1 mg/g TS),且发酵液中残糖最低。当秸秆酸解液未经脱毒处理时,仅得到最低的氢气产量 3 827 mL/L,这可归因为水解液中有毒物质对产氢菌的抑制作用所致。在其他脱毒处理方式下,相应的氢气产量变化不大,在 4 000~4 200 mL/L(42.5~46.7 mL/g TS)范围内波动。在本研究中,玉米秸秆转化乙醇和氢气的效率最高达到 131.1 mg乙醇 /g TS和 44.6 mL H2/g TS。

表3 脱毒处理对玉米秸秆乙醇-氢气发酵产量的影响

2.4 玉米秸秆两步发酵联产乙醇-氢气的能量分析

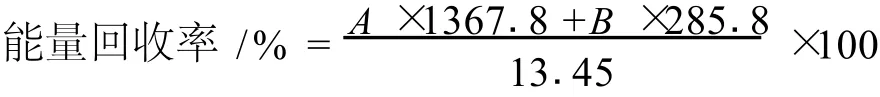

以乙醇、氢气和秸秆的燃烧值为基准可计算玉米秸秆乙醇-氢气联产系统的能量回收率。根据秸秆中可溶性糖、纤维素和半纤维素转化为同量葡萄糖的燃烧值,计算出秸秆的燃烧值为 13.45 kJ/g-干秸秆。乙醇和氢气的燃烧值分别为 1367.8 kJ/mol和 285.8 kJ/mol。按照如下公式进行能量分析:

其中,A为乙醇产量 mol/g干秸秆;B为氢气产量 mol/g干秸秆。

在上述研究中,稀酸水解的玉米秸秆最大乙醇产量和氢气产量分别为 131.1 mg乙醇/g TS和 44.6 mL H2/g TS,由此可计算出秸秆 2步发酵联产乙醇和氢气的能量回收率为 33.2%,较大限度地利用了纤维质原料,这对生物能源的规模化生产具有一定的指导意义。

2.5 玉米秸秆降解机理

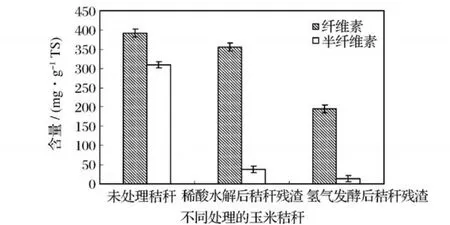

为了探讨玉米秸秆降解产乙醇产氢的机理,本文分析了稀酸处理前后和发酵产氢前后玉米秸秆中纤维素和半纤维素含量的变化 (以初始秸秆 TS为基准计算)。由图1可知,稀酸处理前后玉米秸秆中半纤维素含量变化量最大,由 309.0 mg/g TS降至 37.3 mg/g TS,而纤维素含量由 391.0 mg/g TS降至 356.0 mg/g TS,这说明经过稀酸处理后溶液中可溶性糖的增加主要是因为半纤维素的水解,部分是因为纤维素的水解。生成的可溶性糖可被酵母发酵生成乙醇。乙醇发酵醪液中残糖量约为 2.0~6.2 g/L(见表2),这些残糖若按照丁酸型发酵理论产氢量约为 500~1 500 mL/L,按照乙醇型发酵产氢量应为 1 000~3 000 mL/L。而由表3可知,本研究中得到的产氢量为3 827~4 201 mL/L,远远大于残糖的理论产氢量。另外,产氢前后玉米秸秆残渣中纤维素含量由 356.0 mg/g TS降至 194.1 mg/g TS。由上述分析可知:牛粪堆肥中的天然产氢微生物具有直接降解纤维素发酵产氢的能力,氢气的生成主要来自于纤维素的直接降解发酵产氢和乙醇发酵醪液中残糖的发酵产氢。

图1 不同条件处理后玉米秸秆成分分析

3 结论

(1)本研究首次构建了玉米秸秆 2步发酵联产乙醇-氢气体系。以稀酸水解玉米秸秆时,采用离子交换树脂吸附结合真空旋转蒸发对玉米秸秆稀酸水解液进行脱毒处理效果最好,乙醇和氢气的最大产量分别为 131.1 mg/g TS和 44.6 mL/g TS,其秸秆的能量回收率为 33.2%。

(2)玉米秸秆经稀酸处理后绝大多数半纤维素被降解,嗜鞣管囊酵母 G21可利用其生成的可溶性糖发酵产乙醇。天然产氢微生物具有直接降解纤维素发酵产氢的能力。

[1] Li CC,Fang HHP.Fermentative hydrogen production from wastewater and solid wastes by mixed culture[J].Crit Rev Env Sci Technol,2007,37:1-39.

[2] 朱核光,史家梁 .生物产氢技术研究进展[J].应用和环境生物学报,2002(8):98-104.

[3] WorasuwannarakN,Sonobe T,TanthapanichakoonW.Pyrolysis behaviors of rice straw,rice husk and corncob by TG-MS technique[J].J Anal Appl Pyrolysis,2007,78:265-271.

[4] 陈洪章,邱卫华 .秸秆发酵燃料乙醇关键问题及其进展[J].化学进展,2007,19:1 116-1 121.

[5] Saha B C,Iten L B,Cotta M A,et al.Dilute acid pretreatment,enzymatic saccharification and fermentation of wheat straw to ethanol[J].Process Biochemistry,2005,40:3 693-3 700.

[6] Carad C,Ruiz E,BallesterosM,et al.Production of fuel ethanol from steam-explosion pretreated olive tree pruning[J].Fuel,2008,87(6):692-700.

[7] Fan Y T,Zhang G S,Guo X Y,et al.Biohydrogen-production from beer lees biomass by cow dung compost[J].BiomassBioenerg,2006,30:493-496.

[8] Fan Y T,Zhang Y H,Zhang S F,et al.Efficient conversion of wheat straw wastes into biohydrogen gas by cow dung compost[J].Bioresour Technol,2006,97:500-505.

[9] 杏艳 .秸秆类生物质的固态酶解预处理及发酵产氢的研究[D].郑州大学,2008.

[10] Pan CM,Fan Y T,Xing Yan,et al.Statisticaloptimization of process parameters on biohydrogen production from glucose byClostridiumsp.Fanp2[J].Bioresour Technol,2008,99:3 146-3 154.

[11] 潘春梅,孙西玉,樊耀亭 .气相色谱法测定秸秆水解液中的糠醛和乙酸含量[J].酿酒科技,2008(5):108-110.

[12] Van-soest P J,Robertson J.Methods for dietary fibre,neutral detergent fibre,and nonstrach polysaccarides in relation to animal nutrition[J].Dair Sci,1991,74:3 579-3 583.

[13] MartinezA,RodriguezM E,WellsM L,et al.Detoxification of dilute acid hydrolysatesof lignocellulosewith lime[J].Biotechnol Progr,2001,17:287-293.

[14] Palmqvist E,Hahn-Hägerdal B.Fer mentation of lignocellulosic hydrolysates. I: Inhibition and detoxification[J].Bioresource Technol,2000,74:17-24.