罐底油泥脱水及干化方法研究

2011-01-13杜国勇

黄 田,杜国勇

(西南石油大学化学化工学院,成都610500)

1 前 言

含油污泥是石油开采过程中产生的废弃物。它是一种由原油、泥砂、水及少量化学药剂和部分工业杂质形成的多相混合物,呈黏稠膏状或较黏流体,性质稳定,油、泥砂、水等组分难于分离[1]。含油污泥常伴有恶臭气体产生,含有重金属、盐类以及苯系物等有害物质,如果不及时处理,对环境有污染隐患。

目前,国内外含油污泥的处理方法一般有焚烧法、热解析法、生物处理法、热化学洗涤法、溶剂萃取法、固化处理法等[2-4]。其中许多方法存在成本高、回收率较低等问题,实际应用效果不大。如热解和溶剂萃取技术虽然回收率较高,但工艺较复杂,技术不成熟,设备投资费用高,并且萃取剂多为有毒有机溶剂,环境危害大。同时,由于油泥中常含有大量助剂,使得原油提取难度加大,回收的原油也不宜炼制[5]。热化学洗涤法[6]污泥产量大,回收率较低。固化处理法[7-8]是应用较为普遍的技术,但存在如下缺点:①固化剂加量大,往往还需要添加多种促凝剂,药剂成本高;②固化时间长,一般要15~30天才能使固化体达到一定的抗压强度;③存在环境污染风险。固化只是把含油污泥的污染物暂时固结在固化体内,并没有从根本上将污染物去除。从短期来看,污染物被封闭起来,减少了向外界的扩散,减轻了对环境的影响;但是,从长期来看,泥浆中的污染物可能会与固化剂发生反应。同时,固化剂的稳定性也有时效性。固化体长期暴露于自然界中,经一系列的物理、化学、生物等作用,固化剂有可能失效,导致污染物逸出。生物处理法周期长[9-10],占地面积大,易受气候影响限制,对高含油污泥和含有生物毒性成分的污泥不适用。

本课题以某油田污水处理厂沉降罐底油泥为研究对象,针对其自身特点,提出先脱水再干化的技术路线,通过实验考察脱水剂种类、脱水剂加量、阳离子型聚丙烯酰胺(CPAM)加量及干化剂加量对处理效果的影响。

2 实 验

2.1 材料和仪器

材料:CPAM(相对分子质量1.0×107,工业级,成都科龙化工试剂厂生产,使用时配制成0.5%水溶液,作絮凝剂用);脱水剂A,B,C,D,E(均为分析纯,属于强电解质,成都科龙化工试剂厂生产);氧化钙(分析纯,成都科龙化工试剂厂生产);煤粉(市售蜂窝煤粉碎后过20目筛)。

仪器:101-2型电热鼓风干燥箱、1mm×1mm金属滤网、NDJ-8SN数字黏度计、烧杯、量筒、电子天平、电热炉、玻璃棒、表面皿。

2.2 分析方法

2.2.1 含水率 称取一定量的油泥w1,将其置于烘箱中,于40℃ 下烘干至恒重,称其质量,记为w2。含水率的计算公式为:

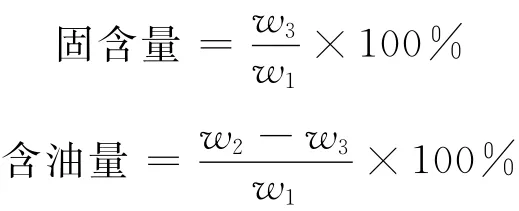

2.2.2 含油量和固含量 将烘干后的的油泥置于电热炉中,在800℃进行加热,待充分燃烧(残渣呈灰白色)后,准确计量灰分的质量,记为w3。含油量和固含量计算公式为:

2.2.3 pH值 用广泛试纸测定溶液的PH值。

2.2.4 黏度 用NDJ-8SN数字黏度计测定黏度。

2.3 实验样品

实验用油泥为某油田污水处理厂沉降罐罐底油泥,泥样呈黑色,并伴有恶臭气味,体系稳定。取样前将油泥充分摇匀,以使其具有代表性。油泥的组成及性质见表1。从表1可以看出:油泥的含水率和含油量均较高,有利用价值;油泥的黏度较小,流动性好;固含量较低,接近于水,难以与水分离。

表1 油泥组成及性质

2.4 实验过程及方法

实验过程包括脱水和干化两个阶段。

(1)脱水过程:主要进行脱水剂(A,B,C,D,E)的筛选、确定脱水剂和CPAM的适宜加量。

实验步骤:①将原生油泥充分摇匀,取50g;②加入脱水剂(具体加量由实验确定),以100r/min快速搅拌5min;③加入一定量(具体加量由实验确定)的CPAM溶液,以100r/min速率快速搅拌2min,再加入一定量的CPAM溶液,以30r/min速率慢速搅拌1min;④在常压和环境温度下,固液两相于金属滤网(1mm×1mm)上进行自然分离,直到无水滤出为止。絮凝效果的好坏以絮体大小、脱出水量和脱水油泥含水率为依据。

实验过程中为了使CPAM与油泥充分混合,又不会由于快速搅拌将已形成的絮凝体打碎,在加入脱水剂并快速搅拌后,先加入一定量的CPAM溶液快速搅拌,使CPAM与油泥混合均匀,再加入一定量的CPAM溶液慢速搅拌,为形成较大絮凝体创造条件。

(2)干化过程:主要进行干化剂的筛选、确定脱水油泥与干化剂的混合比例以及晾晒时间,并进行燃烧实验。

实验步骤:将脱水油泥按不同比例与干化剂混合,搅拌均匀后,于自然光下晾晒,并考察晾晒时间与泥饼干化程度的关系。待干化呈颗粒状后,于电热炉中灼烧。

需要注意的是,油泥脱水后,滤液不能直接排放,需进一步处理。由于油泥中的可燃物质主要为石油类,可能会存在二次污染问题,可通过增加相应的除尘和烟气处理单元来控制。

3 结果与讨论

3.1 脱水剂的筛选

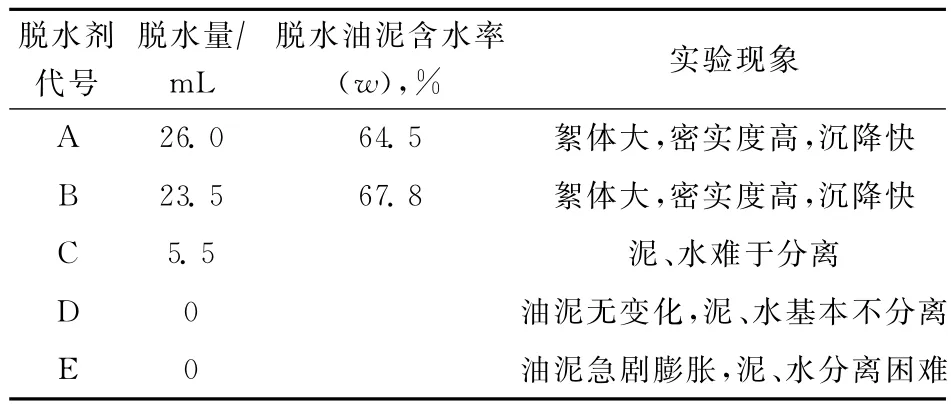

依次选用A,B,C,D,E 5种脱水剂,分别考察其脱水效果。脱水剂加量为油泥质量的2%,CPAM的加入量为:快速搅拌前加入10mg(200 mg/L,相对于油泥量),慢速搅拌前加入20mg(400mg/L,相对于油泥量)。实验结果见表2。

表2 不同脱水剂脱水效果

从表2可以看出,向油泥中加入脱水剂A和脱水剂B后,都有很好的分离效果,脱出水清澈;加入脱水剂C,泥水分离困难,分离水中含有很多细小颗粒,浑浊;加入脱水剂D,油泥基本上没有变化,无法脱水;加入脱水剂E,油泥体积迅速膨胀,无法脱水。因此,脱水剂初步选择A和B。

3.2 脱水剂的不同加量对脱水效果的影响

分别按1%,2%,3%,4%,6%,8%(相对于油泥质量)的不同比例加入脱水剂A,考察脱水剂A的加入量对脱水效果的影响。CPAM的加入量为:快速搅拌前加入10mg,慢速搅拌前加入20mg。重复以上步骤考察脱水剂B加入量的影响,实验结果见表3。

表3 脱水剂不同加量对脱水效果的影响

从表3可以看出,随着脱水剂A的增加,脱出水量不断增多,泥饼含水率也逐渐降低。脱水剂A加量(w)为2%时,泥饼含水率达到64.4%,降幅较大。当加量(w)大于2%时,泥饼含水率下降趋于平缓,继续增加脱水剂A对降低脱水油泥含水率没有明显效果。因此,脱水剂A的加量(w)以2%为宜。同理分析,脱水剂B的加量(w)以4%为宜。

从实验现象上看,在原生油泥中加入脱水剂A或脱水剂B,不同加入量下均能形成较大、密实度高的絮凝体,沉淀性能好,固液两相分离明显。因此,脱水剂A和脱水剂B均有很好的脱水效果。从经济上考虑,由于脱水剂A的市场价格较B低廉,并且脱水剂A的用量少。因此,综合考虑,以选用脱水剂A为宜。

3.3 快速搅拌过程CPAM加量的影响

采用脱水剂A,加量为油泥质量的2%,考察在快速搅拌时,CPAM加量分别为2.5,5,10,15,20mg时对脱水效果的影响。慢速搅拌时CPAM的加入量为20mg。实验结果见表4。

表4 快速搅拌过程CPAM加量对脱水效果的影响

从表4可以看出,快速搅拌过程中,CPAM加量对脱水油泥含水率的影响不大。从实验现象来看,加入CPAM 2.5mg和5.0mg时,含油污泥固液分离效果不是很好,絮体松散,分离水中含有很多细小颗粒;当CPAM加量达到10.0mg时,分离效果好,分离出来的水清澈,絮体大,密实度也高。因此,快速搅拌过程中,CPAM的加量以10.0mg(200mg/L)为宜。

3.4 慢速搅拌过程CPAM加量的影响

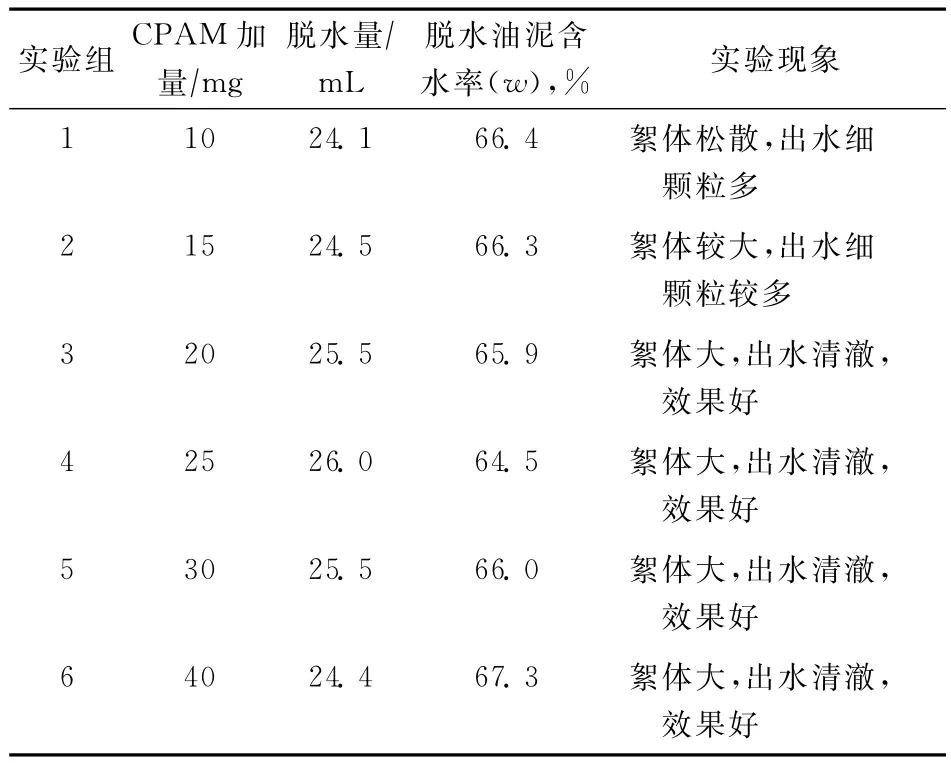

采用脱水剂A,加量为油泥质量的2%,考察在慢速搅拌时,CPAM加入量分别为10,15,20,25,30,40mg时,对脱水效果的影响。快速搅拌时CPAM的加入量为10mg。实验结果见表5。

表5 慢速搅拌过程CPAM加量对脱水效果的影响

从表5可以看出,总体上,CPAM的加量对脱水油泥含水率影响不大。随着CPAM的增加,脱出水量增加幅度不大。当CPAM加量大于25mg后,脱出水量开始减少,但减少幅度不大。这可能是因为加入的CPAM量过多,以至于将水包住,反而分离不出来。从实验现象来看,当CPAM加量为20mg时,分离效果好,絮体密实度高,脱出水清澈,基本上不含细小颗粒。因此,慢速搅拌过程中,CPAM的加量以20mg(400mg/L)为宜。

综上所述,含油污泥最佳脱水条件为:采用脱水剂A,加量为2%(w),快速搅拌前CPAM加量为200mg/L,慢速搅拌前CPAM加量为400mg/L。在此条件下对含油污泥进行处理,能形成较大的絮凝体,沉降性能好,固液两相明显分离。

4 脱水油泥干化实验

在最佳脱水实验条件下,对含油污泥进行脱水处理,然后对所得脱水油泥进行干化实验。实验中发现,将脱水油泥于自然光下放置1天后,其含水率进一步降低,但是,其黏度很大,易产生黏结现象,不易造粒和运输。因此,油泥脱水后不宜直接干化。本实验采用将脱水油泥与氧化钙或煤粉混合的方法,对脱水油泥进行干化、降黏处理。

4.1 脱水油泥加氧化钙混合干化

在脱水油泥中分别加入5%,10%,15%,20%(w)的氧化钙,然后,在自然光下晾晒,考察氧化钙不同加入量对干化效果的影响。实验结果表明:当氧化钙加量(w)为5%时,脱水油泥已变得较为干燥,质地较软而不易分散。此后,再增加氧化钙的量,脱水油泥进一步变干,但油泥仍不易分散,并且较软。因此,氧化钙加量(w)以5%为宜。表6为脱水油泥中加入5%(w)氧化钙混合后,考察不同晾晒时间的干化效果。混合有5%(w)的氧化钙的脱水油泥经晾晒3~4h后,可成颗粒状,不结块,不黏结。再于电热炉(800℃)上灼烧10~15min,明火引燃即可燃烧。

表6 加入氧化钙后不同晾晒时间的干化效果

4.2 脱水油泥加煤粉混合干化

按脱水油泥与煤粉质量比为3∶1,2∶1,1∶1,1∶1.5,1∶2分别加入煤粉,然后在自然光照射下晾晒,考察煤粉不同加量对干化效果的影响。实验结果表明:当脱水油泥与煤粉按质量比1∶1.5混合后,质地较软而较易分散。将其晾晒3~4h后,颗粒较硬,容易分散,不黏结,呈颗粒状。于电热炉(800℃)上灼烧10~15min,明火引燃即可燃烧。

从上述实验可以看到,脱水油泥与氧化钙或煤粉混合后,经简单晾晒,均能成颗粒状,造粒效果好,可以作为燃料利用,回收热值。为减少氧化钙所带来的成本问题,同时考虑到煤本身就是一种燃料,可提高污泥干化物的热值,干化剂选煤粉为宜。

5 结 论

(1)采用脱水-干化的方法对某油田污水处理厂沉降罐底油泥进行处理,只需简单的搅拌和过滤,就可达到较好的脱水效果;脱水油泥经与煤粉混合干化后,不需要额外添加引燃剂,可作为燃料利用,能产生一定的经济效益。

(2)最佳脱水条件为:脱水剂A投加量(w)2%,快速搅拌过程中CPAM加量200mg/L,慢搅过程中CPAM加量400mg/L。经处理后,油泥含水率从85%左右降至65%左右,油泥体积可减少1/3左右。

(3)脱水油泥在与煤粉混合[m(脱水油泥)∶m(煤粉)=1∶1.5]后,能很快干化,并且不黏结,不结块,可制成粉煤或型煤,能与燃煤混烧。

[1] 杨国圣,吴新民,杨和平.含油污泥处理工艺研究[J].环境科学与技术,2004,27(3):78-79,97

[2] 李冰,谢卫红,朱景义.中国石油油田含油污泥处理现状[J].石油规划设计,2009,20(4):18-20

[3] 赵虎仁,苏燕京,叶艳.石油炼厂含油污泥无害化处理初步研究[J].石油与天然气化工,2003,32(6):396-398

[4] Oolman J,Castakli F J,Bebrens G P,et al.Biotreat oily refinery wastes[J].Hydrocarbon Processing,1992,71(8):67-69

[5] 孙景欣.含油污泥有机组分的萃取[J].中国资源综合利用,2009,27(6):25-26

[6] 岳海鹏,李松.油田含油污泥处理技术的发展现状、探讨及展望[J].化工技术与开发,2010,39(4):17-20

[7] 屈撑囤,王新强,陈杰瑢.含油污泥固化处理技术研究[J].石油炼制与化工,2006,37(2):67-70

[8] 岳泉,唐善法,王汉菊.含油污泥固化处理技术研究[J].精细石油化工进展,2007,8(12):51-52

[9] 包木太,王兵,李希明,等.含油污泥生物处理技术研究[J].自然资源学报,2007,22(6):865-871

[10]尤兴龙.生物法处理油田含油污泥[J].油气田地面工程,2010,29(2):66