出口型碳钢阀门外腐蚀成因分析与涂装对策

2011-01-09黄俊

黄俊

(陕西广播电视大学教学支持服务中心,陕西 西安 710119)

工业阀门是我国重要的通用机械类外贸产品,其出口货值逐年提高,未来也将有更多的中国阀门企业加入到全球流体控制设备供应链。然而,在设计、加工生产和质量控制中,由于对外方贯彻标准和阀门装置运行环境缺乏深入了解,导致供应的产品因外部防腐涂装质量不过关而过早腐蚀失效的情况时有发生,常引发不良贸易争端,损失巨额质量保证金,弱化国产阀门市场竞争力,阻滞相关贸易产业进一步做大做强。

一般而言,产品的早期失效与制造商未考虑用户装置运行环境因素且也未按照相关标准组织施工导致阀体外表面防腐涂装质量低劣有密切关联。本文试对碳钢阀门外部遭受环境大气严重腐蚀导致早期失效的原因作一初步探析,并结合国外应用最广的国际标准化组织 (ISO)和美国防护涂料学会(SSPC)标准规范以及国内涂料技术现状就出口型产品涂装提出推荐工艺路线。

一、碳钢阀体的大气腐蚀机理

1、影响碳钢阀体大气腐蚀速度的主要因素。

(1)气候因素。主要指年平均空气相对湿度(RH),阀体表面持续润湿时间,日照强度,降雨量,风向与风速以及浮尘分布等,这些因素与碳钢阀体表面腐蚀液膜的凝结形成及其厚度、覆盖范围等直接相关。另外,气温变化幅度、干湿交替等对碳钢结构件在大气中的腐蚀速度也有显著影响。

(2)污染物因素。碳钢阀体在大气中发生严重腐蚀的前提条件是其表面腐蚀性电解质薄液膜的持续存在,运行环境周遭空气中常见的污染性物质正是促进薄液膜电解化的重要原因,如海洋性或滨海大气中的NaCl盐分,石化工业厂区大气中富含的硫化物、碳化物、氮化物以及工业固体粉尘等。另外,大气污染物会降低空气中水分凝聚析出的临界湿度,促使水膜更易在阀体表面形成,继而污染物质又大量溶解,使碳钢阀门外部腐蚀状况愈发严重。

(3)阀体金相组织和结构设计因素。碳钢基材发生大气腐蚀的实质是受阀体表面形成的腐蚀电池的电化学作用,完整的腐蚀电池包括低电位阳极区、高电位阴极区、电解质溶液和导电回路四个不可分割的部分。当碳钢材料因复杂的化学构成和不当热处理工艺导致基体金相组织不均匀时,阀体表面将形成无数电位不同的微阳极和微阴极,一旦被大气析出的导电薄液膜连通,就会产生大量微观电池腐蚀现象。在结构设计方面,当不同材质牌号甚至同牌号同厂家不同批次的碳钢零件以焊、铆、螺栓连接或其他形式装配到一起时,如常规球阀左(中)右体采用双头螺柱螺母连接,因零件个体间材质电位存在自然差异,从而在宏观上形成腐蚀电池阴阳极,则当阀体表面析出空气水分液膜后,极易导致明显的大气电化学腐蚀损害。

2、大气腐蚀环境分类。

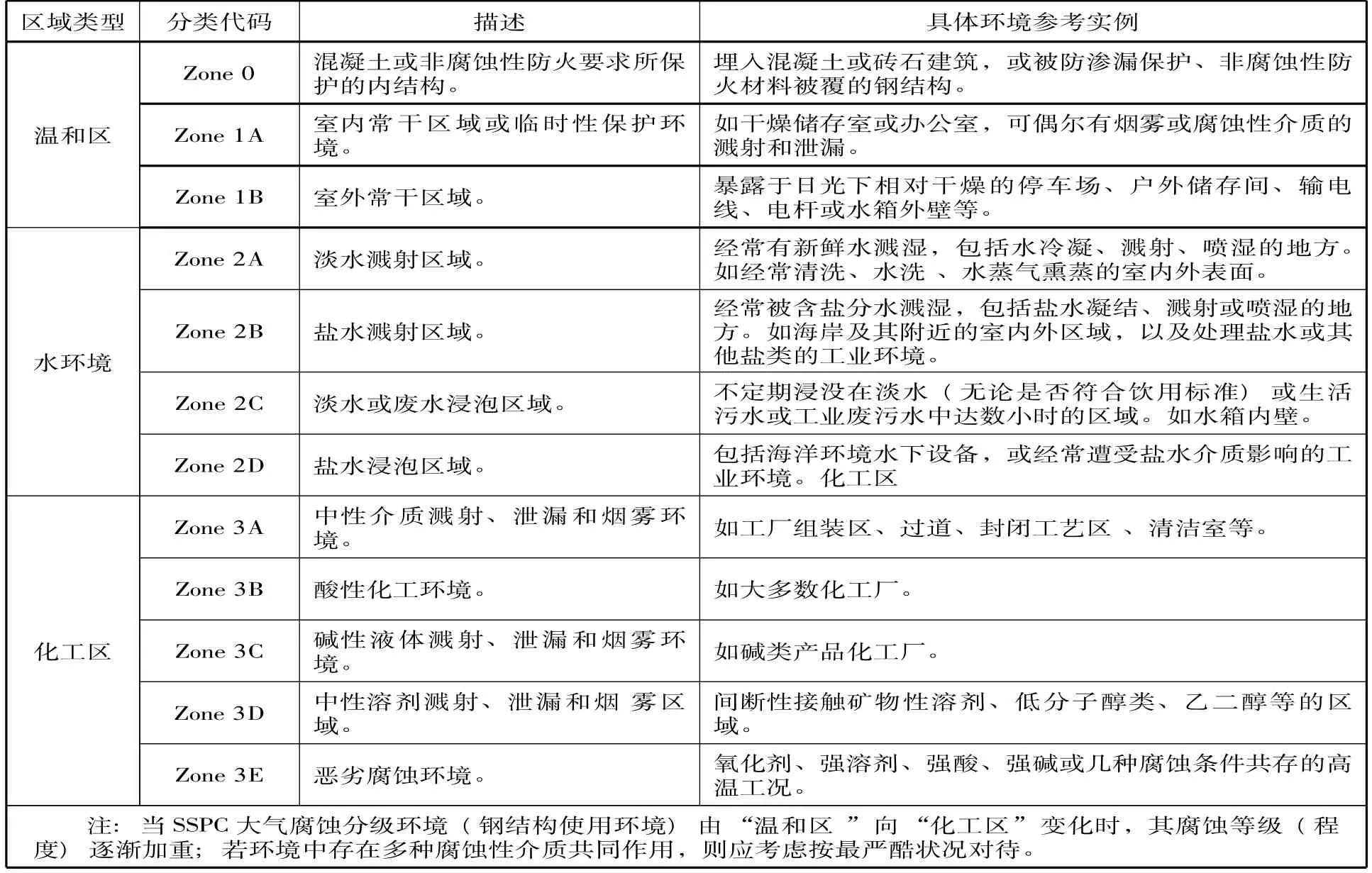

大气腐蚀环境通常按气候自然特征或环境腐蚀严酷程度进行分类。按气候自然特征划分的主要衡量指标是当地年平均空气相对湿度RH值,因为这是影响阀体表面电解液薄膜形态的关键要素,当空气中水分含量处在一定区间时,由于毛细管凝聚、吸附凝聚、化学凝聚等作用,暴露在空气中的金属表面就会形成液膜,触发碳钢阀门发生大气腐蚀;按环境腐蚀严酷程度进行划分,一般是将金属标准试样片置于环境中进行自然暴露试验获得腐蚀速率(质量与外形尺寸年均损失量)后,结合区域环境大气特征污染物浓度 (如二氧化硫年平均含量值,氯化物年平均沉积量)和金属表面润湿时间 (根据年均平均空气相对湿度RH计算)进行分类,这种方法更接近于应用实际从而被广泛推荐。ISO12944-2《色漆和清漆 ─ 保护漆体系对钢结构的防腐保护——环境分类》 (引用ISO9223量值)和SSPC技术报告指出的大气腐蚀环境分类与实例分列如下:

ISO12944-2大气腐蚀环境分类

SSPC大气腐蚀环境分类

3、碳钢阀体大气腐蚀基本反应过程。

当含有游离氧的空气水膜在碳钢阀体表面出现后,会引起基材发生如下电化学腐蚀基本反应:

初步反应式:2Fe+2O2+2H2O→2Fe(OH)2

进一步氧化:4Fe(OH)2+O2+2H2O→4Fe (OH)3→2Fe2O3+6H2O

通常碳钢阀体铁元素的阳极腐蚀反应极易在其表面硫化物夹杂、氧化斑痕、微裂隙等瑕疵处发生。当阀体表面开始出现较不致密的孔隙度高的锈层后,空气液膜会持续渗透至碳钢基材使其发生进行性腐蚀,空气湿度越高,污染越重,电解液膜覆盖影响范围就越大,腐蚀速率也相应提高。

二、出口型碳钢阀门外防腐涂装对策

1、影响外涂层防腐效能的主要因素。

(1)涂前表面处理工艺。由于阀体表面与涂层直接接触,则其涂前表面处理效果至少应达到涂料厂商要求的施工标准,如处理不到位使工件表面存在大量热处理氧化黑皮、锈蚀斑坑、油污等缺陷,则防腐涂料本身结合性能再高也无法形成有效附着涂层。

(2)涂层保护体系设计。合理的碳钢阀体涂层保护体系一般是通过涂刷数层不同涂料配套组合为复合涂层以实现最佳防腐功效,最终涂层通常由底层、中间层和面层构成,设计时需统筹考虑三层涂料的相互匹配性和层间相容性。底层直接与碳钢基体接触,要求必须具有很强的附着力和良好的防锈性能,同时对中上层涂料也要有很好的结合力,最常用的底层涂料是环氧漆类。中间层应与底层和面层良好结合,要求能有效增加总涂层干膜厚度DFT(Dry film thickness)值,阻止电解液向基层渗透,最好能选用含“鳞片状”填料的高抗渗树脂基涂料以加强涂层防渗性能,如选择片状云母氧化铁、玻璃鳞片、不锈钢鳞片、石墨鳞片填充涂料,以加长外部腐蚀介质渗透路径,尽量隔阻大气腐蚀性液膜到达基体。面层由于直接与大气环境相通,应具有极低的亲水性,良好的耐大气腐蚀性能,并能抵抗紫外线照射,目前应用广泛的面层涂料品种有丙烯酸聚氨酯涂料、改性环氧涂料等。

(3)涂层干膜厚度 (DFT)。涂层的化学惰性相对金相活跃的碳钢而言更耐大气侵蚀,但在多数情况下,涂层对阀体的防腐保护一是依靠其对气液相腐蚀性介质的隔绝防渗作用,二是通过优先消耗其自身内容的“牺牲阳极”组分 (如最常见的锌粉)以换取对碳钢基体的保护,因此涂料层有效厚度值愈大,则其对大气腐蚀液膜的隔绝防渗路径愈长,“牺牲阳极”成分也相应增多,产品的耐腐蚀寿命自然也就愈久。在涂层检测领域,衡量或表征阀体涂层有效厚度的参数是涂层干膜厚度(DFT)。当然阀体涂层DFT也不是越厚越好,涂层太厚,容易因固化过程漫长、固化程度不均引起内部应力开裂导致干涂层出现大量裂隙,反而降低其防腐保护效果,具体DFT值的设计应按照涂料厂商有关手册进行选取。

2、出口型碳钢阀门外防腐涂装工艺推荐。

制造厂在选择阀体防腐涂装工艺时,除了首先要充分考虑如何适配用户应用环境,还应综合涂料产品本身在国内的技术成熟度、施工难度、经济性等因素,在选择质量过硬的优质涂料的同时,还要严格按照供应商规定参数条件组织施工,保证涂装环境清洁度,留足前道涂层固化时间间隔。

(1)ISO标准推荐工艺路线。根据 ISO12944第二部分腐蚀环境分类标准,户外型碳钢阀门的运行环境应定义为以C3、C4和C5-I分级为主。

用户将产品应用在如大多数中等污染户外条件和非化工型厂区的C3级环境时,可按照ISO12944-5表A.3选择涂装工艺路线,较适合国内应用的涂装体系编号为A3.11,即:阀体外表面喷砂处理至ISO8501-1 Sa2.5近白级 →第一道环氧富锌防腐底漆 (DFT=60~80微米)→第二道环氧类中间漆 (DFT=80~100微米)→第三道环氧类面漆 (DFT=80~100微米)。

若碳钢阀门运行在C4级环境下,如化工厂、高湿度地区、滨海地区等,推荐按照ISO12944-5表A.4选用A4.14号涂装体系:阀体外表面喷砂处理至ISO8501-1 Sa2.5级 → 第一道环氧富锌防腐底漆 (DFT=60~80微米)→第二道环氧类中间漆 (DFT=100~120微米)→ 第三道环氧类面漆 (DFT=100~120微米),注:若考虑担保更长的阀体防腐寿命,需增加中间层和面层厚度值至至少240微米,并分3次涂刷,如参照A4.15号涂装体系规定。

当阀门装置运行在腐蚀条件更加恶劣的C5-I级环境中,则应在ISO12944-5表A.5中选择涂装体系,如A5I.02号工艺:阀体外表面喷砂处理至ISO8501-1 Sa2.5级→ 第一道环氧或聚氨酯类防腐底漆 (DFT不低于80微米)→至少分3道涂刷环氧或聚氨酯类中间漆和面漆层 (DFT不低于320微米)。

(2)SSPC推荐工艺路线。美国防护涂料学会(SSPC)制定的涂装标准已纳入美国国家标准(ANSI)体系,是国际上最具权威性并被广泛采用的钢结构涂装标准之一,常被国际阀门采购商明示作为产品交货状态验收条款。

根据SSPC技术报告对工业腐蚀环境的分级定义,国外为户外型装置采购的碳钢阀门运行环境应至少定义为“淡水溅射区域 (Zone 2A)”或“盐水溅射区域 (Zone 2B)”,即经常性地有新鲜水或盐水溅湿 (冷凝、溅射、喷湿)碳钢阀门表面,包括大部分温和型气候地区或滨河滨海地区室外环境,SSPC相应推荐了代号为B、C、E、G和R的涂装方案供制造商选择,国内厂家可优先选用涂料技术与市场更加成熟、涂装成本相对低廉的B号工艺,具体路线为:阀体涂前进行SSPC-SP-6标准喷砂基本处理程序 → 第一道无机 (或有机)富锌防腐底漆 (DFT=50~75微米)→第二道环氧类中间漆 (DFT=100~150微米)→ 第三道聚氨酯面漆 (DFT=50~100微米)。

若阀门装置运行于高污染工业区或大气腐蚀环境苛刻地区,如石化厂、化肥厂、制酸制碱厂、纸浆厂、海上平台等,则应按SSPC“酸性化工环境(Zone 3B)”或“碱性化工环境 (Zone 3C)”选择其代号为F或P的涂装推荐方案,须特别注意无机富锌或含锌涂料已不适合这些应用环境,相对简单的P号工艺路线为:阀体涂前进行SSPC-SP-6标准喷砂基本处理→第一道环氧酚醛清漆 (DFT =100~200微米)→ 第二道环氧酚醛清漆 (DFT =100~200微米),注:涂层总DFT值不低于300微米。

三、结语

1、充分的用户应用环境调查分析是准确制定碳钢阀门外防腐涂装工艺的前提条件。

厂家若未考虑国外用户所处滨海地区大气富含氯化钠盐分、空气RH值较高、炼化厂区环境含酸性硫化重污染物质等因素,对产品外涂装仅简单地选择涂施单层且DFT较薄的富锌涂料,显然不能满足用户装置运行环境要求。

2、科学、严谨的阀体涂前处理工艺是确保碳钢阀门具有较长防腐寿命的基础。

厂家若不按通行标准和涂料厂商施工规范处理阀体表面,而是敷衍地采用手工打磨方式,将不能适应合格产品的防腐涂装要求。

3、合理的结构设计能有效减小碳钢阀体腐蚀速率。

特别是在阀门各配合 (连接)部件材质选用方面,应尽可能选择同牌号同成分碳钢,对确因零件适用标准不同而造成接触电位差异的 (如采用美标重型螺栓螺母连接分片式阀体时),需在装配调试工作完成后实施严格的表面涂装封闭与隔离措施,阻止零件间互相连通,避免日后运行过程中在这些位置迅速出现严重腐蚀现象。

我国是世界公认的工业阀门生产大国,对于占相当大部分比例的中小型制造企业,要想在日趋激烈的全球化贸易竞争中胜出并获得持续发展,必须重视碳钢产品外防腐涂装技术细节,不断提升装备保障与生产研究水平,严格按行业标准办事,保证产品最终质量,累积良好的商业信誉,尽早实现全行业向世界工业阀门生产经营强者地位的升格转变。

[1]BS EN ISO 12944:Paints and varnishes-Corrosion protection of steel structures by protective paint systems.

[2]SSPC-Paint COM:Commentary on Paint Specifications.

[3]饶兴鹤,张振儒.美国腐蚀性环境分类及涂料选用[J].化工设备与防腐蚀,2000,(06):2-6.

[4]陈入领,范家峰,王晓伟.阀门腐蚀失效分析与处理[J].阀门,2002,(02):30-32.

[5]于少堂.工程机械用涂料与涂装发展方向 [J].上海涂料,2010,(2):37-41.