高压装置应力腐蚀失效分析及防护

2011-01-05柏影

柏 影

(中国石油大庆石化分公司,黑龙江大庆 163714)

高压装置应力腐蚀失效分析及防护

柏 影

(中国石油大庆石化分公司,黑龙江大庆 163714)

针对高压装置E408I换热器频繁泄漏问题,结合生产工况对换热管进行了腐蚀失效分析。通过专业检测分析手段,结合高压装置特定的运行条件,指出了产生管束应力腐蚀开裂的条件因素,同时从材料方面分析了更新后设备故障率更高的原因。该分析结果及建议对于在相似工艺条件下已运行换热器及更新换热器的管束应力腐蚀的防护具有一定的借签作用。

换热器 应力腐蚀 振动 失效 分析

塑料厂高压装置高压循环气第一冷却器E408I为固定管板式换热器,换热管频繁泄漏,故障率非常高。因此,为确保装置的安全稳定运行,需要找出该换热器换热管失效的原因,并对其进行分析评价,降低或消除其不利因素,从而降低其故障率。

1 E-408Ⅰ运行条件

1.1 E-408Ⅰ流程简介

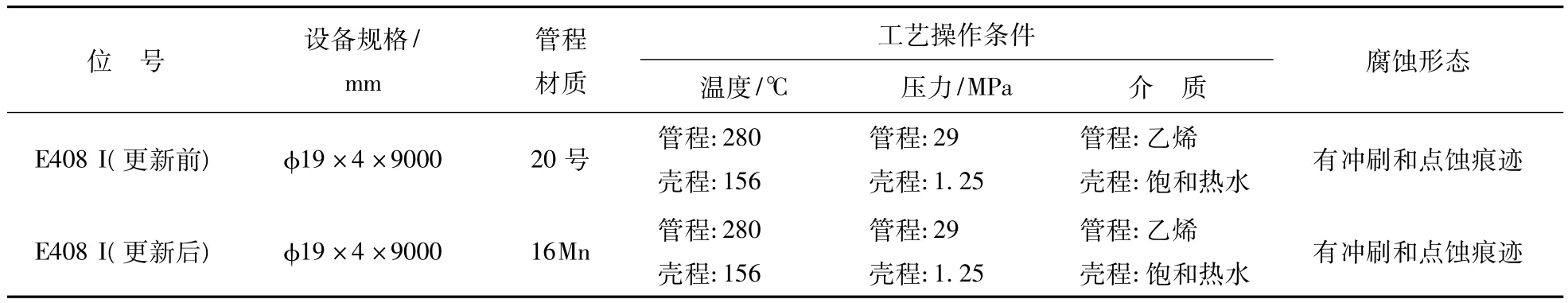

E 408I位于高压装置反应器尾部冷却水热水回路(V-505)流程中,在流程中回路的热水储存于热水贮罐 V-505中(正常生产控制压力0.5 MPa、开车时0.7 MPa),用热水泵 P-506A/B,首先输送到高压循环气第一冷却器E408 I,对高压循环气体进行冷却降温。该换热器对运行环境的要求比较苛刻,换热气体的进入温度高达300℃,冷却介质为160℃的饱和热水。该换热器的工艺参数见表1。

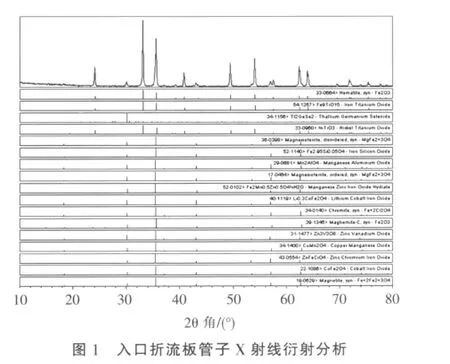

表1 E-408Ⅰ的工艺参数

1.2 E-408Ⅰ换热管历年失效案例

近几年该换热器换热管失效的案例见表2。

表2 E-408Ⅰ换热管失效泄漏记录

2 应力腐蚀失效分析

为了从根本上了解换热管失效原因,对该换热管进行腐蚀失效分析。由于折流板位置入口管子减薄严重,漏点均在此产生,故此次检测截取了较具腐蚀代表性的入口附近的管子。

3 水质因素分析

为了先了解水质是否产生腐蚀,首先对水样的pH值、联胺含量、溶解氧、氯根、碱度和电导和铁离子等项目进行检测。对照2008年以来水质检测数据,联氨含量、溶解氧、氯根、碱度和电导等项目均合格,排除了水质产生腐蚀因素。

4 检测分析

对有代表性的腐蚀管子进行能谱、X-射线衍射检测分析。

4.1 E-408 I管束壳程入口部位检测

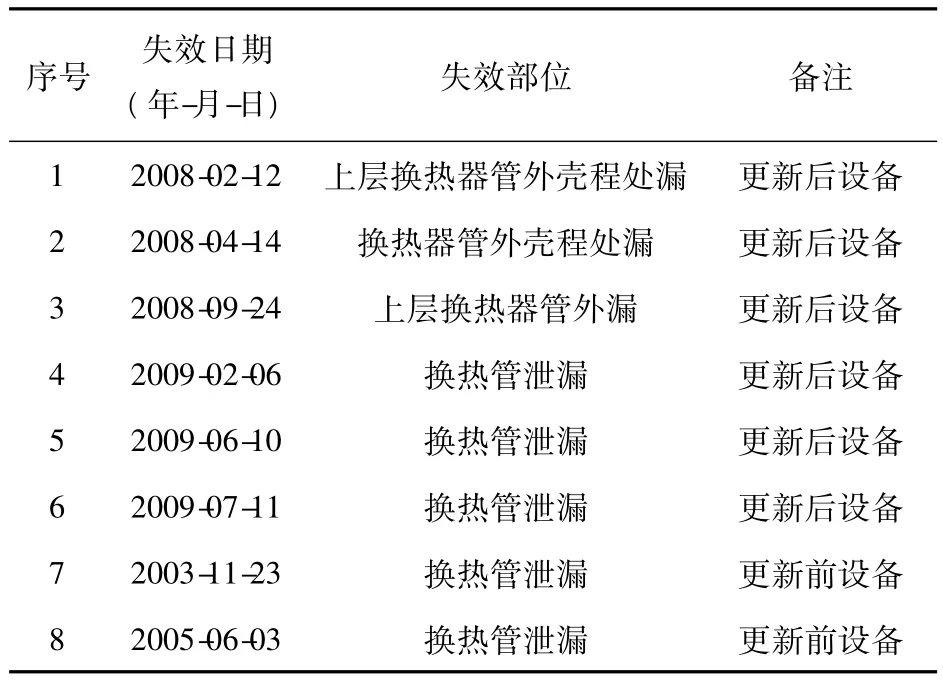

(1)E-408I管束壳程入口能谱分析:在试样中取4点做了能谱分析,分析数据见表3。

表3 E-408Ⅰ换热管能谱分析记录

从元素检测情况看只发现了C,O,Mg和Fe。其中Fe和O含量最多,值得注意的是从检测结果看Fe不是以氧化物形式存在。没有发现典型的其他腐蚀性元素。

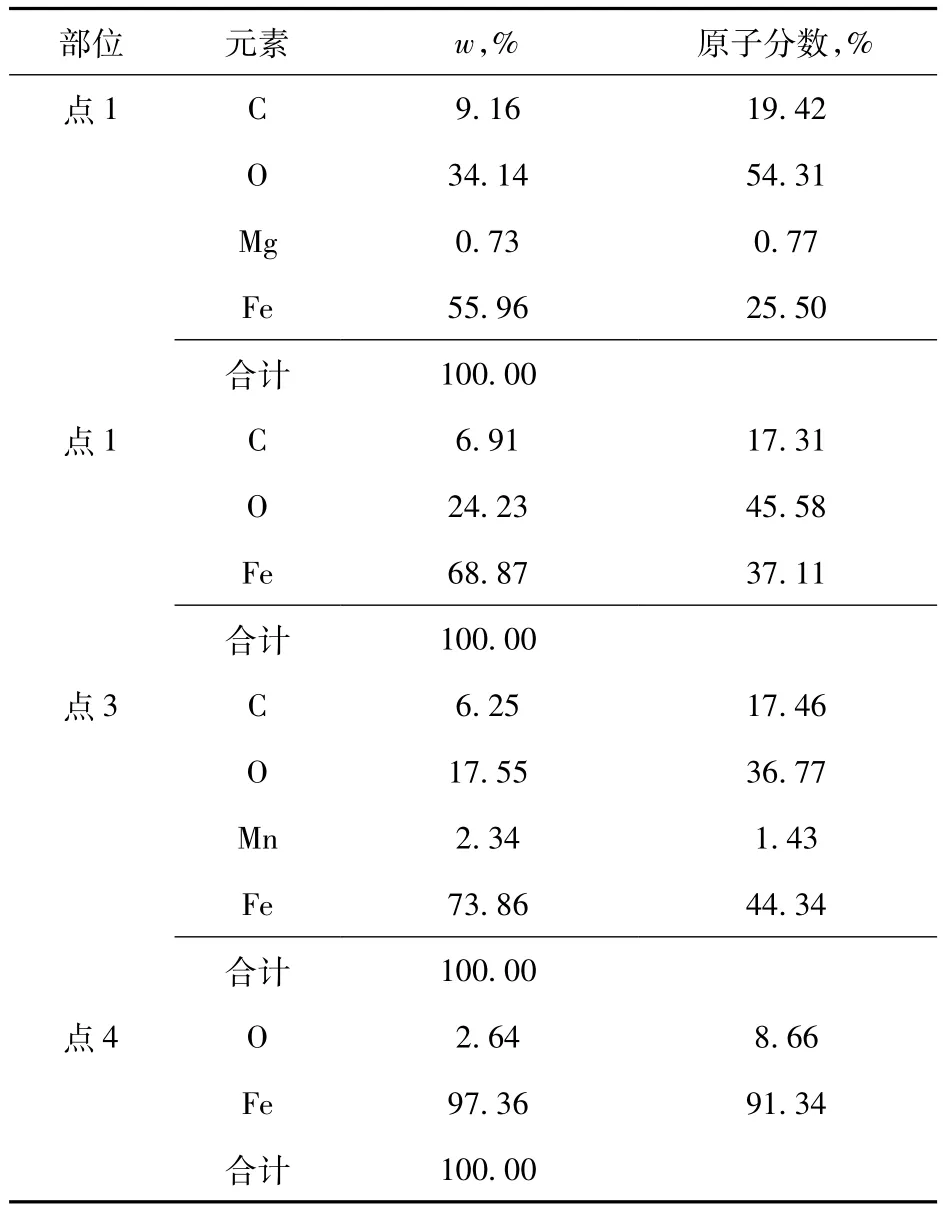

(2)管束壳程入口X射线衍射分析:E-408 I换热器管束壳程入口X射线衍射分析结果见图1。

从图1X射线衍射分析结果可以看出,主要有Fe2O3、MgFe 2+3O4、Fe2.95Si0.056O4、Mn2AlO4、MgFe2+3O4 和 Fe2Mn0.5Zn0.5O4、ZnFeVCrO4、CoFe2O4和Fe+2Fe2+3O4的衍射特征峰等,与能谱检测结果相呼应,以铁为主,其余有些元素应与系统杂质微量成分有关系,所检测到的化学成分中未发现典型腐蚀性介质,比如氯化物、硫化物、氮氧化物、硝酸根和硫酸根等。

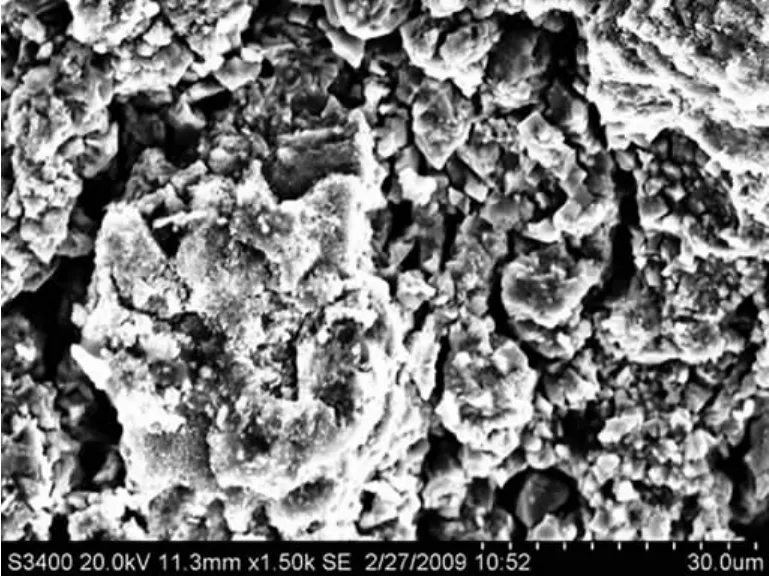

(3)E-408 I管束壳程入口部位扫描电镜检测:对E-408 I高压换热器壳程入口折流板管子分别做了200倍、500倍、1000倍和1500倍扫描电镜检测,检测结果见图2。由图2发现有两个显著的特征,一是点蚀部位附近存在裂纹区(或微裂纹区)呈现海滩状分布或贝壳状分布,即存在一个源裂纹,以此为中心呈散射状;二是裂纹区形貌类似树枝状,个别呈“米”字分布,这是典型的应力腐蚀形貌[1]。

图2 折流板管子扫描电镜检测分析(1500×)

4.2 检测分析结论

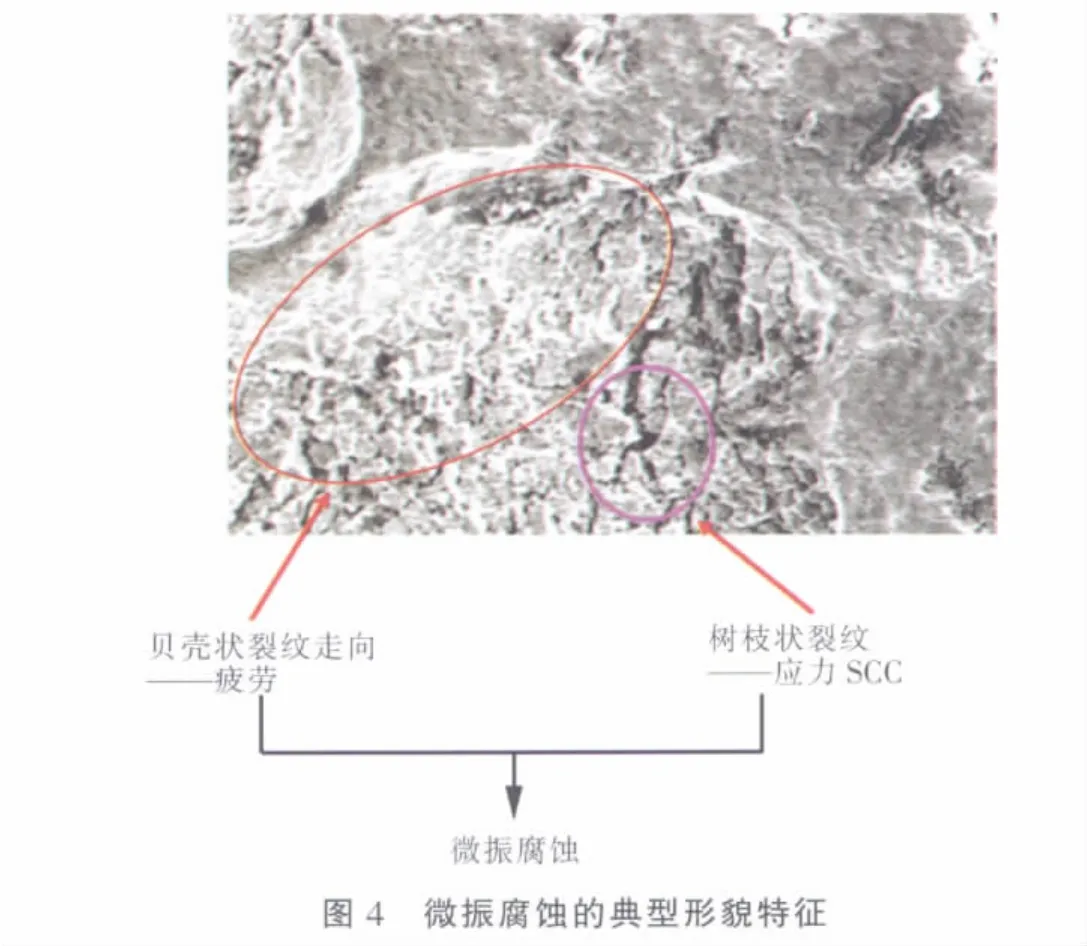

上述两个特征连贯交织,综合比对判定具有腐蚀疲劳特征,考虑E-408Ⅰ所使用的环境特征,细化之则可认为是“微振腐蚀”。

(1)微振腐蚀机理示意图见图3。横向的周期性振动,纵向的周期性交错位移,导致管子与折流板不断摩擦,晶界不断发生滑移,新鲜的金属不断裸露成为阳极,滑移导致金属基体产生台阶形状,台阶台地部位由于介质中氧的修复作用氧化成铁的氧化物为阴极,不断暴露的新鲜金属成为阳极,如此循环往复,使得金属遭到腐蚀侵害,发生点蚀、坑蚀、并在接触部位诱发裂纹,最终发生腐蚀泄漏直至报废。

此外,周期性交错振动导致管束和折流板之间发生磨损使得折流板和管束金属粒子直接摩擦损耗也可导致折流板和管束接触部位形成缺损凹槽。

(2)腐蚀疲劳和应力腐蚀联合作用:从扫描电镜电镜观察尤其明显,具备有上述腐蚀的两个特征。一是具有树杈状裂纹分布,这是典型应力开裂特征;其二具有贝壳状裂纹分布,这是典型疲劳腐蚀特征(见图4)。

5 设备泄漏原因分析

5.1 微振腐蚀是主要原因

所谓“微振腐蚀”是腐蚀疲劳的一种形式,无论是“微振腐蚀”还是“疲劳腐蚀(CF)”,均是应力腐蚀的一种特殊形式,是指承受载荷、互相接触的两表面由于振动或滑动(反复相对运动)引起的破坏,其核心产生的原因主要还是由两个因素决定的,即一是周期性交变性载荷应力,二是存在腐蚀性介质[2]。

微振腐蚀过程中摩振作用破坏了金属保护膜,裸金属迅速氧化,磨损和氧化反复进行,使破坏加剧。另外,金属表面因受压产生冷焊或熔化,其后由于相对运动使金属颗粒脱落,并迅速氧化。二者都产生氧化锈粒,破坏金属界面,氧在疲劳振动腐蚀中很重要。

由于流体(饱和热水)在壳程中的流动,其产生共振效应,使得管束频率与流动介质发生某种共振,即产生周期性的振动和与折流板发生接触震荡损伤管束基体,加之受到腐蚀介质的电化学腐蚀影响,使得管束金属表面膜不断露出新鲜的金属基体,不断形成小阳极大阴极,震动碰撞部位为阳极,未受到直接损伤的部位为阴极,如此金属离子由于电化学的作用不断散失,腐蚀也不断进行下去,最终导致设备发生腐蚀泄漏。

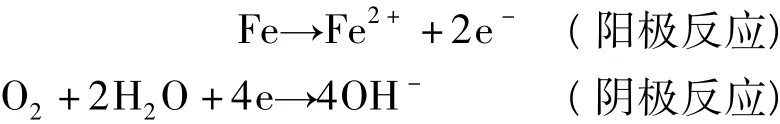

5.2 氧腐蚀起到加速微振腐蚀的作用

在有氧的溶液中,碳钢的腐蚀反应为:

微振腐蚀过程造成的晶界滑移使得氧不断补充修复已破损的部位,未修复新鲜的金属晶界或缺陷处或含有杂质元素S、Mn部位成为阳极,修复部位为阴极,氧的存在对形成小阳极大阴极电化学腐蚀起到有协同作用。

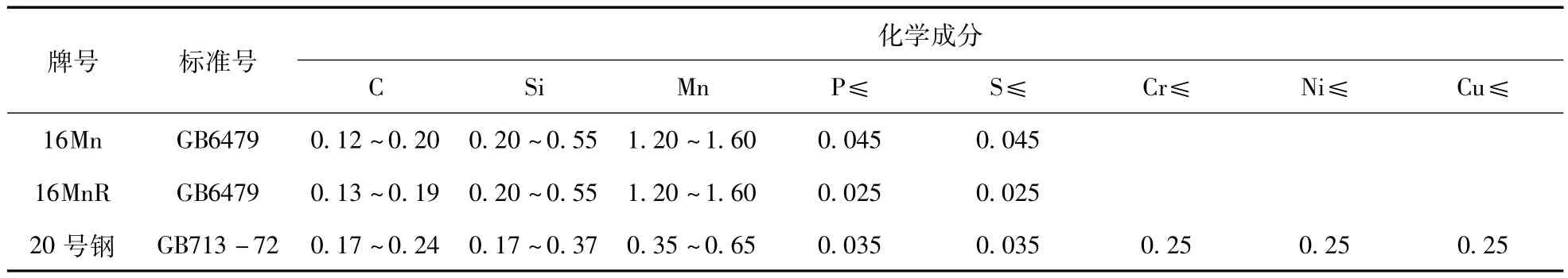

5.3 设备材质变化导致微振腐蚀加速

从表2可以看出,更新后的设备故障率远大于更新前的设备,由于操作条件未变,只有材质发生变化(见表1)。因此,对变化的材质16MnR钢管,进行了化学成分分析,结果见表4。

16Mn(16MnR)一般作为容器用钢,比一般的碳钢材质具有更高的应力腐蚀敏感性。16Mn(16MnR)与20号从成分上最大的区别在于Mn含量的不同,其上线的Mn含量是20号碳钢的2.5倍,而Mn在腐蚀环境下却是发生点蚀的诱发元素和裂纹源,尤其是在硫含量超标的情况更是如此。

大量的能谱分析和X射线衍射分析结果表明,E-408Ⅰ高压换热器无论从管程还是壳程介质中,都没有发现典型的腐蚀性元素和化学介质成分,从E-408Ⅰ使用的工况条件看,使用工艺环境良好。而更新的16Mn材质中S的含量、硫化物分布、P的含量以及它们的显微组织要求较高,P和S含量,最好能控制P小于0.08%,S小于0.02%,这样,发生应力腐蚀的可能性会大大降低。同时16Mn对热处理也有一定的要求,不像20号碳钢那样可以不做要求。也就是说16Mn材质对制造要求较多,在不作为压力容器制造的情况下其热处理、残余应力、关键有害元素含量容易被忽视,而这

些因素在E-408 I的振动大的操作环境中恰好易产 生微振腐蚀。

表4 E-408Ⅰ换热管材质化学成分列表 w,%

5.4 操作中汽液夹带导致微振腐蚀加速

由于流体(饱和热水)在壳程中的流动,产生共振效应,产生微振腐蚀。而由于操作控制上的原因,导致流体中汽液夹带加剧了管子的振动,从而加剧了与折流板间的磨损,导致失效过程加剧,故障率升高。所以,工艺控制操作,有效杜绝汽液夹带现象,减少振动,从而减少与折流板间的磨损有利于减少故障泄漏。同时,制作换热器过程中最大限度减少折流板与管子间缝隙,减少磨损,也是减少故障泄漏的重要因素之一。

6 防腐蚀措施和建议

(1)从操作上来说,要降低壳程的使用温度,减少汽液相的共生共存,以减少共振。

(2)增加涂料保护。涂料保护具有一定的弹性,对周期性的振动起到阻尼作用,吸收由于振动带来的周期性应力,可有效降低微振腐蚀和腐蚀疲劳。所采用的涂层,应考虑耐冲击、抗冲刷、耐水腐蚀,且有一定柔韧性并耐温在150℃以上,或采取渗锌加涂层联合防腐蚀的方法,可大大延长管束的使用寿命,提高设备抗腐蚀风险的概率[3]。

(3)增加换热器加工精度,减少折流板与管束之间的空隙,也可以采取折流板热浸镀铝或固体包埋渗铝的方法减少折流板与管束之间的缝隙。

(4)壳程折流板之间增加Al-Zn-In-Si牺牲阳极块,牺牲阳极间歇放出的氢气和微电子流可以减少金属管束发生应力腐蚀开裂,增加抵御应力腐蚀开裂的使用风险和概率。牺牲阳极安装采用焊接方式,将牺牲阳极铁芯与管束折流板接触部位均匀焊满,严禁产生假焊现象,并将焊渣清除干净,严禁牺牲阳极表面污染油污等。

(5)由于16Mn存在应力腐蚀敏感性,在采取退火等手段仍无法降低其硬度的情况下不宜使用该材质做E-408 I管束,在介质没有腐蚀性的情况下,20号碳钢材质比较好。

[1]上海交通大学.金相分析[M].北京:国防工业出版社,1997:67.

[2]化学工业部化工机械研究院.腐蚀与防护手册[M].北京:化学工业出版社.1991:93.

[3]比勒H E,维斯滕贝格 D.合理的防腐蚀设计[M].北京:化学工业出版社,1990:109.

Analysis of Stress Corrosion Failure of High-pressure Unit and Prevention

Bai Ying

PetroChina Daqing Petrochemical Company(Daqing,Helongjiang 163714)

As frequent leaking occurred in the heat exchanger(E408I)in HP unit,the corrosion failure of heat exchanger tubes were analyzed based upon operating conditions.The conditions and factors resulting in stress corrosion cracking of tubes are located by special testing and analysis techniques,and causes of higher trouble rates of replaced equipment are analyzed in respect of materials.The results of analysis and associated recommendations can serve as the reference for stress corrosion protection of tube bundles of operating heat exchangers and replaced heat exchangers.

heat exchanger,stress corrosion,vibration,failure,analysis

TE985

A

1007-015X(2011)04-0061-04

2010-11- 20;

2011-07-12。

柏影(1974-)女,1998年毕业于大庆石油学院化工设备与机械专业,曾在该公司塑料厂聚丙烯装置和高压聚乙烯装置负责设备管理工作,现为该公司塑料厂机动科设备主管,负责防腐、热工和静设备管理。E-mail:baiying@petrochina.com.cn