苏丹OGM8输油管道腐蚀机理与防护对策

2011-01-05赵鲁苏

赵鲁苏

(中国石化集团江苏石油勘探局,江苏扬州 225009)

苏丹OGM8输油管道腐蚀机理与防护对策

赵鲁苏

(中国石化集团江苏石油勘探局,江苏扬州 225009)

苏丹迈鲁特盆地输油管道在投产1年后发生多次泄露,管道外壁腐蚀严重。经检测,管道腐蚀的原因是管道的熔结环氧粉末(FBE)防腐蚀层出现漏点、阴极保护强加电位不当以及土壤含有较多的腐蚀微生物。针对管道的腐蚀泄露,提出了相应的防护对策,如加强阴极保护管理,采用3PP新型防腐蚀层以及定期对管道进行内检测等。

输油管道 腐蚀 阴极保护 环境 控制

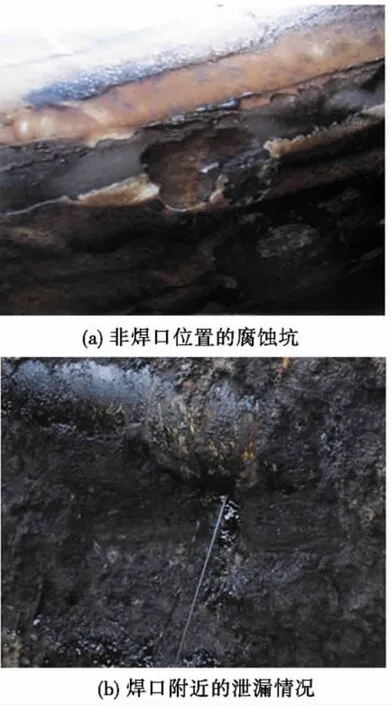

苏丹迈鲁特盆地法罗杰油田8号小型集输站(OGM8)管道自2004年10月开始施工建设,至2005年5月建成。自2006年8月投产至2007年7月开始发生泄漏,仅仅投入使用1年时间。泄漏的管道包括该小型集输站的输出管道、井口管道及阴极保护系统连接到该小型集输站的井口管道。2007—2008年间,该管道发生泄漏20余次,主要集中在苏丹每年的雨季7、8月间,泄漏主要由腐蚀严重的点腐蚀穿孔造成,点腐蚀坑分布在焊口附近占70%,其他位置占30%,如图1(a)(b)所示。图1(a)是深腐蚀坑,该坑深度达5.1 mm(管道壁厚为7.11 mm),图1(b)是现场泄漏情况。

图1 管道腐蚀形貌

1 腐蚀原因分析及对策[1]

根据管道运行情况及腐蚀发生所处的环境,查找造成腐蚀泄露的原因并采取相应的对策。

1.1 阴极保护系统

经过现场检查分析发现,该管道设计的阴极保护类型为外加电流式阴极保护,通过阴极保护变压器,强行给管道加一个负电位。但该管道建成后,由于长时间没有投产,该阴极保护变压器没有电源,造成阴极保护系统没有运行。2006年投产1个月之后,阴极保护变压器的一个电路板出现故障,停止了该变压器的使用。至2007年管道开始泄漏,阴极保护变压器一直未投入使用。泄漏后,检查中又发现阴极保护变压器的电极被接反,虽然仅投产一个月,但是对管道造成了严重的腐蚀。该地区所有发生泄漏的管道都是受保护于该阴极保护系统的。阴极保护系统的反接,在短时间内造成管道外壁防腐蚀层的剥落。

针对此种情况,立即对阴极保护变压器进行抢修,将外加电位由原来的-0.8 V提高到-2.0 V。采用较高的阴极保护电位之后,补救效果明显。2009-2010年未发生大范围的管道泄漏事故。由此,该油区其他阴极保护系统的保护电位也相应提高到-1.5 V左右,保证阴极保护测试桩最低保护电位高于-1.0 V。但同时会造成辅助阳极寿命的缩短,辅助阳极原设计寿命为25 a,提高保护电位后,寿命缩短约为15 a,可通过增加新的辅助阳极满足使用要求。调整后阴极保护实测数据见表1。

其中TP 01为8号小型集输站外输管道1号阴极保护测试桩,TP 03为8号小型集输站外输管道3号阴极保护测试桩,从表1实测电位结果分析可知,已经达到保护效果。

1.2 防腐蚀层及补口

在早期开挖出来的管道上发现很多FBE(熔结环氧粉末)防腐蚀层点状空鼓、剥落的现象,焊口补口处防腐蚀层剥落最为严重。主要原因为管道在下沟建设过程中,存在较多未修补的防腐蚀层漏点(如针孔和划伤等),现场发现有一处泄漏点位于长达1 m的防腐蚀层划伤位置。部分焊口位置补口前的除锈等级未达到要求的St3.0级,且存在针孔。在发生阴极保护电位反接的情况下,防腐蚀层的各个漏点和部分补口位置的防腐蚀层开始发生点蚀,点蚀首先破坏防腐蚀层,造成点状、线状的空鼓和剥落。防腐蚀层点状、线状的剥落形成后,因为没有阴极保护系统的存在,使管道自身形成小阳极/大阴极的原电池,腐蚀速度极快,直至发生穿孔[2]。所以,在管道下沟前,必须对管道防腐蚀层进行漏点检查,并及时补漏,以防止点蚀的发生。

1.3 环境因素

苏丹迈鲁特盆地法罗杰油田的原油温度为80℃左右,管道的材质为API 5L.B,管道的外防腐蚀层为加强级FBE,防腐蚀层厚度为400 μm,焊口处采用帕洛特杰补口,厚度为1~1.5 mm。发生腐蚀的6英寸(φ168 mm)管道壁厚为7.11 mm,12英寸(φ323 mm)管道壁厚为9.5 mm。

苏丹迈鲁特盆地位于苏丹南部油田3区,属于尼罗河中上游平原,每年的雨季到来形成沼泽地,土壤主要为膨润土,腐殖质等含量较高,土壤呈酸性,pH值为5.5。这些条件加上较高的原油温度促使了管道腐蚀的加剧进行[3,4]。另外,该地区原油中的硫和氢的含量都较低,对管道内壁造成腐蚀很小,管道内壁腐蚀速度低于0.1mm/a。所有的泄露均由管道外壁腐蚀造成。

针对此典型的环境因素,将后续的埋地管道防腐蚀层更换为3PP(三层结构聚丙烯)。3PP防腐蚀层是比较新型的防腐蚀层类型,3PP与3PE涂层同属多层涂层体系,由底层环氧粉末、中间层黏接剂和外层PP(聚丙烯)夹克构成。3PP防腐蚀层有些性能是3PE防腐蚀层无法比拟的[5,6]。特点包括:高温下3PP的寿命长,在80℃环境下运行寿命为30年,90℃时寿命为15年,100℃时寿命为8年。而3PE涂层在温度大于80℃时发生软化;高温下剥离强度大,压痕硬度小,(90±5)℃时3PP涂层的剥离强度不小于80 N/cm、压痕硬度不大于0.3 mm,均优于3PE涂层。

另外,3PP能有效地减少施工过程中的刮蹭和运行过程的高温、碎石和硬土对管道的损伤。相比FBE和3PE等类型的管材,3PP更适合苏丹的环境,在同等条件下,会大大降低管道外部腐蚀的发生的程度。

2 新监测技术的应用

由于管道的泄露具有不可预见性和不可评估性,无法提早采取相应的措施预防,一旦出现泄漏,除了造成比较大的直接经济损失外,还将造成环境污染等很大的间接经济损失。鉴于此,为避免和减小泄露的发生,于2009年初引进了先进的管道内检测技术。

管道内检测技术是将各种无损检测设备加载到清管器上,将原来用做清扫的非智能清管器改为有信息采集、处理和存储等功能的智能型管道缺陷检测器,通过清管器在管道内的运动,达到检测管道缺陷的目的,真实地检测和记录包括管道的基本尺寸(壁厚及管径)、管道直度、管道内外腐蚀状况(腐蚀区大小、形状、深度及发生部位)、焊缝缺陷以及裂纹等情况。检测器携带的磁铁在管壁全圆周上产生一个纵向磁回路场[7]。当检测器在管内行走时,如果管壁没有缺陷,则磁力线局限于管壁之内,如果管内壁或外壁有缺陷,则磁力线将穿过管壁之外而产生漏磁。漏磁场被位于两磁极之间、紧贴管壁的探头拾取到,并产生相应的感应信号,这些信号经滤波、放大处理后被记录到检测器上携带的存储器中,再经过检测后的数据回放处理,对其进行判断识别。

管道外检测技术主要是指在地面不开挖条件下,对埋地钢质管道外覆盖层以及阴极保护效果进行检测评价,如果条件允许可引进此技术,这样可以对整个管道的腐蚀情况进行全面了解,做到防患于未然[8]。

3 结语

腐蚀控制是管道运行中不可或缺的一项工作,无论在设计或施工中都应给予高度重视。从金属管道腐蚀的保护效果来看,阴极保护系统起到极其重要的作用。管道施工过程中防腐蚀层漏点的检查和补漏也是必须考虑的因素。新型3PP防腐蚀层管道和管道腐蚀监测技术的应用,必将把苏丹迈鲁特油田的管道腐蚀和防护工作提升到一个新的台阶。

[1]刘士星.地下金属管道和设备的腐蚀与防护分析[J].化工进展,1995(6):18-20.

[2]王绍周.管道运输工程中[M].北京:机械工业出版社,2004:299-317.

[3]祝馨.长输管道的腐蚀与防护[J].石油化工腐蚀与防护,2006,23(1):51-53.

[4]李宁,李慧霞.金属管道的腐蚀与防护[J].应用能源技术,1999(3):9-10.

[5]SY/T0413—2002.埋地钢质管道聚乙烯防腐蚀层技术标准[S].

[6]DIN30678-1992.钢质管道聚丙烯涂层[S].

[7]石永春,刘剑锋,王文娟.管道内检测技术及发展趋势[J].工业安全与环保,2006,32(8):46-48.

[8]于培林,姚安林,刘晓燕,等.油气管道外检测技术的综合应用[J].全面腐蚀控制,2008.22(2):9-12.

Corrosion Mechanisms and Protective Measures of OGM8 Oil Pipelines in Sudan Melut Basin

Zhao Lusu

SINOPEC Jiangsu Oil Exploration Bureau(Yangzhou,Jiangsu 225009)

The oil pipelines in Sudan Melut Basin leaked many times after running for only one year and external wall of pipeline corroded severely.The analysis of corrosion causes concluded that the pipeline corrosion was attributed to the leaks in the FBE anti- corrosion layer,inappropriate forced potential of cathodic protection and excessive corrosive microorganism in oil.The corresponding anti-corrosion measure were proposed,such as strengthened management of cathodic protection,application of new 3PP corrosion protection layer and periodic testing of internal wall of pipelines,etc.

oil pipeline,corrosion,cathodic protection,environment,control

TE985.8

A

1007-015X(2011)04-0017-03

2011-03- 23;

2011-06-08。

赵鲁苏(1981-),男,工程师,2003年毕业于大庆石油学院金属材料工程专业,现今在该局技术监督处特种设备检验检测所从事在用压力容器、原油储罐和压力管道的检验检测工作。E-mail:zhaolusu.jsyt@sinopec.com