石油储罐的腐蚀及防护情况

2011-01-05汪士莲

汪士莲

(中国石化上海石油化工股份有限公司,上海 200540)

石油储罐的腐蚀及防护情况

汪士莲

(中国石化上海石油化工股份有限公司,上海 200540)

文章主要就石油储罐的外部和内部腐蚀的概况、腐蚀机理以及按照GB50393—2008《钢质石油储罐防腐工程技术规范》要求采取的防腐措施进行了介绍,特别是对储罐边缘板的腐蚀原因、措施及最新进展等进行了较详细的阐述,还就防腐涂层的质量控制等进行了论述。

油罐腐蚀原因 防护措施 边缘板防腐 防腐技术管理

常压储罐是油品储运系统主要的储存设施,在生产中有着极其重要的作用。储罐设施的运行状况直接影响储运系统生产安全运行。由于油品中含有大量的S2-,Cl-、无机盐、水以及其它腐蚀性介质都会对储罐内壁造成腐蚀,加上厂区化工大气以及地处沿海等地理环境对储罐外壁的腐蚀,因此油罐的腐蚀是影响油罐使用寿命最重要的因素。近年来罐底泄漏、罐顶穿孔和罐内浮顶严重腐蚀等情况在各企业都常有发生,随着炼制油品硫含量的进一步加大,储罐的腐蚀也将日趋严重,采用有效的防腐措施是延长常压储罐使用寿命的最重要手段。

1 油罐的腐蚀状况

油罐的设计寿命一般为20 a,由于油罐作为一个整体,其某一个部位发生腐蚀,油罐的使用寿命都会大幅缩短,严重的腐蚀更可以使油罐在一年左右发生腐蚀穿孔。近几年,随着企业进口原油特别是进口高硫原油的数量逐年增长,油罐腐蚀有加剧的趋势。主要是原油罐的腐蚀明显,石脑油、中间产品罐的腐蚀较重,成品油罐的腐蚀依然不容忽视。另外,部分储罐边缘板的腐蚀依然很严重,加上浮顶罐浮盘的腐蚀、污油污水罐顶和罐底的腐蚀等,正进一步威胁企业的安全生产。

2 腐蚀原因分析

油罐的腐蚀实质上是化学腐蚀和电化学腐蚀,其中主要是电化学腐蚀,即金属表面与介质因电化学作用而导致的金属氧化与破坏。按腐蚀环境又分为气体腐蚀(包括罐外壁、罐顶板、罐壁板上半部分)、液体腐蚀(油品及油品沉积水对罐壁板及底板的腐蚀)、与土壤接触的罐底部位的土壤腐蚀和细菌腐蚀。按腐蚀部位主要分为外壁腐蚀和内壁腐蚀。对储罐的腐蚀种类、腐蚀部位及腐蚀机理等进行正确的分析研究,是找到比较理想、经济防护措施的正确手段。

2.1 外壁腐蚀[1]

一般情况下外壁的腐蚀较轻,但是沿海地区的石油储罐的外壁腐蚀相对较重,广东、海南等地区的油罐腐蚀相对明显就是证明。另外从油罐的检修情况来看,外腐蚀的情况应该引起足够的重视。其原因是电化学腐蚀与化学腐蚀的交叉腐蚀,还有选用涂层的类型不当或者涂料本身的性能比较差等原因。

2.2 罐底板外侧的腐蚀[2]

罐底板外侧的腐蚀最为严重,是特征十分明显的电化学腐蚀,如某石化企业储运一车间T-124罐底泄漏,泄漏点在其北侧人孔附近的中幅板上。上表面腐蚀状况不明显,且通过一般的检测手段难以发现,从割下来的钢板发现,多处都是自下而上穿孔,腐蚀坑多而深。其主要原因是:油罐在施工时通常用沥青砂作为防水垫层,使罐底不与土壤等直接接触,但是含盐的地下水还会从毛细管土壤上升到沥青砂的底面,从沥青砂中渗透到罐底直接腐蚀,还有罐底的四周雨水或顺罐壁流下的水也很容易浸入罐底的周围造成严重的腐蚀,可见罐底的腐蚀比其余部位要严重得多。

还有罐底的氧浓差电池腐蚀,在罐底板下面,氧浓差主要表现在罐底板与砂基础接触不良,如满载和空载比较,空载时接触不良;再有罐周和罐中心部位的透气性差别,也会引起氧浓差电池,该中心部位成为阳极而被腐蚀(见图1)。

图1 罐底下表面腐蚀穿孔

2.3 边缘板的腐蚀

据有关调查资料分析,在油罐腐蚀中,底板腐蚀占80%;在底板腐蚀中,底板下面的腐蚀占50%;在底板下的腐蚀中,发生在边缘板下面的腐蚀占60%,可见罐底边缘板腐蚀是油罐失效的一个主要原因。事实上,该调查统计数与实际发生数相比还是偏低的。因此,加强对油罐底部边缘板的防护,选择合适的防水材料和设计可行的施工方案,对于提高油罐的使用寿命,减少腐蚀事故发生率是至关重要的。

油罐底部边缘板的腐蚀多数为层状均匀腐蚀,沿底板半径方向向中心逐步发展成局部腐蚀,再向里呈点蚀。边缘板下的锈蚀深度,从外周边向里大多为300~500 mm。热油罐的锈蚀则比常温油罐明显,前者的锈蚀率大体上比后者高一倍。罐底边缘板外侧的形态主要为均匀腐蚀减薄,严重的如千层饼状腐蚀原因如下:储罐底板与混凝土基础接触部位,长期使用后会由于液位的不断波动造成罐底板变形并与罐底基础脱开,罐底边缘板向上翘起,雨水、雪水及腐蚀性气体会侵入罐底板与基础的缝隙,从而发生电化学腐蚀。

另外,由于圈梁的阻隔,边缘板部位是阴极保护的盲区,同时由于储罐储存油品后,边缘板微上翘,雨水很容易流进边缘板与基础的缝隙中,若采用的是无机富锌涂料,将导致涂料成分中的锌的牺牲阳极作用过早失效而失去保护。另一方面,水在缝隙中的滞留,将导致缝隙腐蚀。

2.4 内壁腐蚀[3]

油罐内壁由于储存的油品含有硫化氢、有机、无机盐等腐蚀性化学物质,其腐蚀状况具有多样性、隐蔽性和快速性,一旦发生腐蚀穿孔,造成的危害就更大。各种储罐的腐蚀情况也不尽相同,原油采用固定顶罐储存时,其腐蚀最重的部位为罐底板和与底板“T”型相交的第一、二圈板,罐顶次之,罐壁最轻;采用浮顶罐储存时,腐蚀最重部位与固定顶罐相同,其次为储罐裸露于大气部分及浸入液相最上面的几层圈板,这在沿海及工业废气密集地区更为明显。汽油常采用内浮顶罐和浮顶罐储存。柴油和煤油采用3种储罐的都有,它们的腐蚀主要为罐底、罐顶和壁板气液界面处靠近液面。

2.4.1 罐底腐蚀

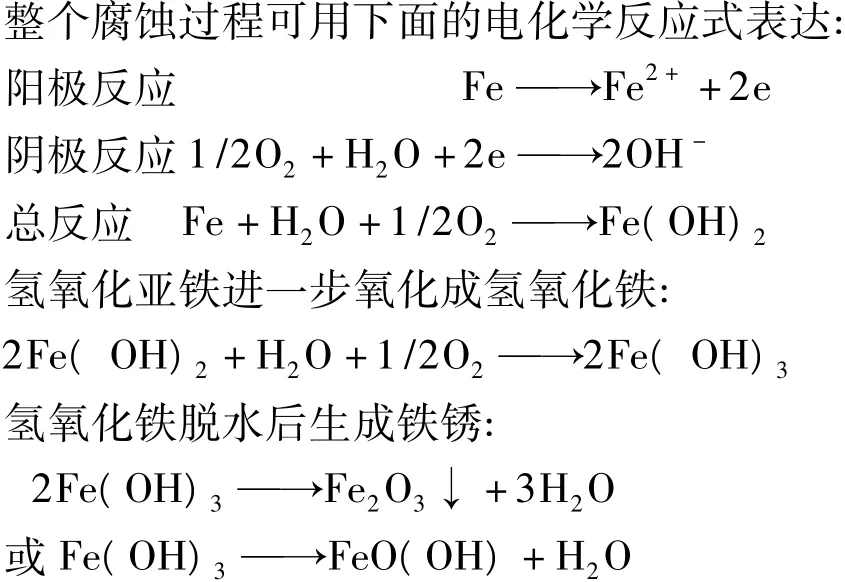

罐底腐蚀最严重的是原油储罐。腐蚀的部位包括罐底及罐壁底部1 m以下,因为这一部分主要与油析水相接触。油析水是一种电解质水溶液,同时原油中存在的硫化物、氯化物等又增加了水溶液的导电率,加快了腐蚀的进程。其腐蚀机理是:

氯离子的存在又能使腐蚀产物分解并向深处进行,从而形成点蚀和坑蚀。同时原油中的沉积物如泥沙等沉积在边缘板和幅板的焊接缝隙处以及凹陷处,在电解质的作用下也易形成严重的缝隙腐蚀。因此,在罐底就形成了严重的均匀腐蚀和局部腐蚀坑。

2.4.2 罐顶腐蚀

从油罐的检修情况来看,拱顶罐、中间油品罐(渣油及重油罐等)的气相部分对罐顶腐蚀的最为严重。因为气相中的介质是油品挥发出来的,随油品带来的有二氧化硫和硫化氢等多种腐蚀性气体。当油罐进油、转油时,油罐内吸入潮湿的含有大量氧气的空气,加上罐顶板上还存在的凝结水,这样空气、油气中的硫化物、水三者共同作用,在罐顶就构成了电化学腐蚀。整个反应主要依靠氧的去极化作用,因为在薄的液膜条件下氧的扩散比全浸状态下更为容易,因此罐顶的腐蚀要比全浸油的罐底更快。如果金属结构受到影响(如焊接的热影响等)或金属与金属之间存在缝隙时,设备将会很快就产生腐蚀。有的储罐顶部腐蚀严重时甚至发生人掉入罐内的事故。

2.4.3 罐内浮顶腐蚀

罐内浮顶腐蚀主要发生在石脑油罐和汽油储罐的浮顶下表面,特别是石脑油储罐,罐内壁特别是内浮顶下表面腐蚀非常严重,应该引起重视。

3 油罐的腐蚀防护措施[3]

油罐的腐蚀防护可以通过在不同部位选择不同材质(如高强度钢、不锈钢等)来解决腐蚀问题。但由于投资成本等原因,近几年来,大部分油罐防腐都采用喷金属、阴极保护和导静电防腐涂料等技术来缓解油罐的腐蚀。其中,涂料防腐蚀是油罐防腐的主要手段之一,也是近几年的热点手段。2008年GB50393—2008《钢质石油储罐防腐工程技术规范》国家标准颁布后,又对涂料防腐蚀进行了改进和规范,进一步明确了储罐的腐蚀防护措施。

油罐的防腐蚀根据GB50393—2008《钢制石油储罐防腐工程技术规范》要求,防腐蚀涂层表面电阻率应为108~1011Ω。防腐蚀涂层应具有耐温性和耐酸碱腐蚀性能;防腐蚀材料本身对油品无污染;防腐蚀层应有良好的附着力;满足工艺条件的要求;一旦防腐蚀层破损,不能成为腐蚀发生的阴极,加快腐蚀的速度。油罐的防腐蚀方法主要有:防腐蚀涂层;喷铝+抗静电封闭涂层;阴极保护;聚脲防腐蚀衬里等。

3.1 罐顶及罐壁表面的防护措施

根据GB50393-2008《钢制石油储罐防腐蚀工程技术规范》4.1.6要求,罐顶及罐壁的外防腐可以选用下面体系:

两道环氧富锌底漆+一道氯化橡胶中间漆+两道氯化橡胶面漆。

两道环氧富锌底漆+一道环氧云铁防锈中间漆+二道氯磺化聚乙烯面漆。

选用性能良好的丙烯酸聚胺酯或者氟碳漆效果更好。

3.2 储罐底板和壁板内表面的防护

储罐采用涂层保护时应根据不同储存介质采取不同的防腐涂层体系。不同的油品介质其腐蚀性不同,同一储罐的不同部位其腐蚀程度也不相同,因此,对储罐内防腐蚀涂层的耐蚀性要求有所不同;储存介质温度不同时涂层的耐温性要求也不同。所以应根据具体情况具体分析,合理地选择防护方案。

3.2.1 原油储罐的内防腐蚀

原油罐内部腐蚀比较复杂,油罐水相部位即罐底板内表面和1.5 m以下的壁板的腐蚀为严重的电化学腐蚀,所以储罐内部腐蚀程度以罐底内表面和底板“T”形相交的第一、二圈板最为严重。原油储罐底板内表面的面漆要求具有耐酸碱、耐盐水、耐硫化物和耐油等特性,它与罐底沉积水中复杂的化学成分有关。由于沉降水是强腐蚀渗透性介质,所以采用的底漆为附着力强的环氧类防腐蚀漆,中间采用耐渗透性强的含玻璃鳞片或云母的环氧后浆涂料,防止腐蚀性离子渗透穿过涂层,采用耐油和酸碱盐与具有耐温性的面漆配套体系较合理。防腐蚀涂层的厚度应在300 μm以上才能达到与阴极保护相配套的长效防腐蚀效果。

3.2.2 汽油罐的内防腐蚀

汽油罐的内部腐蚀情况是罐底板由于少量水从汽油中析出,因此罐底板内表面的腐蚀比储罐其他部位要严重,特别是气相腐蚀较重。罐顶和罐底采用绝缘性防腐蚀涂料,罐内壁3 m以下壁板和油气界面以下3 m部位采用导静电防腐蚀涂料,目前具体的配套措施为罐底板和气相部位采用环氧富锌底漆和环氧防腐面漆,涂层厚度为200 μm,罐壁部位采用环氧富锌底漆和导静电防腐蚀涂料配套体系,涂层厚度为200 μm。

3.2.3 柴油罐的内防腐蚀

柴油罐的防腐蚀主要考虑罐底和罐顶部位。以导静电防腐蚀涂料作为面漆,以环氧富锌涂料作为底层来解决柴油罐的罐底和罐壁的腐蚀。罐顶部位采用绝缘型防腐蚀涂料体系,其中底漆为环氧富锌涂料,面漆为环氧绝缘型防腐蚀涂料或聚氨酯绝缘型防腐蚀涂料,涂层厚度为200 μm。

3.2.4 石脑油储罐的内防腐

中国石化上海石油化工股份有限公司(以下简称“上海石化”)储运的石脑油中有相当数量的硫化氢和水,其对罐体产生电化学腐蚀。于是在罐底和罐壁采用导静电防腐蚀涂料,底漆为环氧富锌,厚度为80 μm,面漆为本征型或添加型浅色导静电防腐蚀涂料,涂层厚度为250 μm;而罐顶的腐蚀为很强的电化学腐蚀,应采用环氧富锌涂料,面漆为环氧或聚氨酯类防腐蚀涂料,涂层厚度为250 μm。

3.2.5 中间产品罐的内防腐蚀

中间产品罐包括中间罐和调和罐,其中中间罐腐蚀比较严重,主要由于中间罐的腐蚀介质成分复杂、腐蚀性成分含量高,且温度高,因此防腐蚀要求高。目前上海石化采用的中间罐的防腐蚀体系(包括罐底和罐壁)是采用防锈性能好、耐热性优良的涂料为底漆,防腐性能好耐热性优良的导静电防腐蚀涂料为面漆,涂层厚度250 μm,具体的配套体系为酚醛改性环氧树脂作为涂料的基体,作为底漆和面漆的涂料基体也可以为喷金属涂层。用耐热导静电防腐蚀涂料为金属涂层的封孔涂料,其中,金属涂层的厚度180 μm,封孔涂层的厚度为60 μm,罐顶内表面所用涂料为绝缘型防腐蚀涂料,只是温度稍高。因此,中间产品罐的防腐蚀体系为环氧富锌,面漆应该是环氧类绝缘型防腐蚀涂料。对于调合罐来说,温度基本为常温,油相用导静电防腐蚀体系,底漆为环氧富锌体系,面漆为导静电防腐蚀涂料,可以是本征型也可添加型导静电防腐蚀涂料,涂层厚度200 μm,可以是聚苯胺、改性环氧、聚氨酯,还可以是环氧和聚氨酯添加型浅色导静电防腐涂料。

3.2.6 污油、污水罐的内防腐蚀

污油罐是用来储存收集污油,这些污油水含量大,比原油罐的含水还要高,因此电化学腐蚀是污油罐的水相部位的主要腐蚀形式,因此上海石化目前对于水相部位的腐蚀采用牺牲阳极的阴极保护与绝缘型防腐蚀涂层相结合的保护方法,能够很好地解决这部位的腐蚀问题。对于油相部位采用绝缘型防腐蚀涂料体系,底漆用环氧富锌,面漆可以为本征型也为可添加型的导静电防腐蚀涂料,涂料厚度200 μm,对于罐顶内壁的防腐蚀采用环氧富锌为底漆,环氧绝缘型防腐蚀涂料为面漆,涂层厚度250 μm。

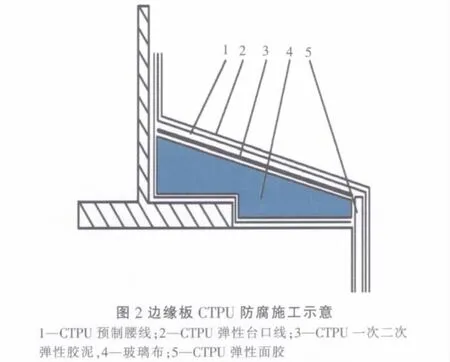

3.3 储罐边缘板的防护措施

早在2002年就有企业开始采用(CTPU)解决边缘板的腐蚀问题,效果明显,其第二代CTPU在原有CTPU防护技术及材料发明的基础上不断创新与改进,目前已研制出第二代储罐边缘板专用CTPU工艺及材料;将多组分的现场配制的第一代产品,在工厂内复合配制成单一组分,形成即开即用、施工便捷的第二代CTPU产品,它是以异氰酸酯、聚醚多元醇为主要原料,配以各种助剂经加成聚合反应制成,通过聚氨酯预聚体中的-NCO端基与空气中的湿气接触后进行的化学反应,在边缘板表面形成高弹、坚韧、柔软和无接缝的CTPU防腐防水厚膜,从而改进了第一代CTPU多组分材料在施工中带来的工艺复杂、操作难度高、施工周期长等缺陷。具体施工工序见图2。它的主要特点是:(1)即开即用、施工便捷;(2)较好弹性;(3)防水效果好;(4)黏接性好;(5)耐候性好;(6)使用寿命长。为采取CTPU防腐施工后的效果图见图3。

图3 采用边缘版CTPU防腐后的效果

3.4 石油储罐的底板外表面的防护措施

新建储罐依据储罐直径的大小可以采用牺牲阳极的保护措施和外加电源的保护措施。对于30 000 m3以下的储罐采用牺牲阳极,对于30 000 m3以上的储罐采用外加电源的阴极保护措施。可以采用金属氧化物阳极也可以采用柔性阳极,其中第二代柔性阳极兼顾的金属氧化物阳极和第一代柔性阳极的优点[4,5],使用效果更理想。对于已建储罐采用外加电源的阴极保护措施和局部补充牺牲阳极的保护措施,也可以采用区域性保护措施,保护范围广、效果好。

4 防腐蚀技术管理[6,7]

4.1 选择合适的防腐蚀涂料和配套体系

防腐蚀涂料和配套体系中涂层的底层为防锈层、中间为隔离层阻止介质与底层接触,面层为防腐蚀层。

选择合适的配套体系和涂料对防腐蚀质量至关重要,因此,对防腐蚀涂料的主要技术要求是:

(1)面层要求:耐腐蚀性能好。防腐蚀涂料的固化涂层对它所接触的腐蚀介质(如水、酸、碱及气体等)在物理性质和化学性质方面均有良好的稳定性。不被腐蚀介质溶胀、溶解、分解或与其发生化学反应。

(2)中间层要求:透气性和渗水性小。从本质上讲,钢铁的腐蚀是由于氧和水以相当大的速度穿透涂层到达金属界面上而形成的,为此,应选择透气性小且屏蔽作用好的涂料。

(3)底层要求:附着力良好。防腐蚀涂层能否发挥出好的效果,附着力是关键因素,如果涂层对基体的附着力很强,就可阻止水、氧沿金属/涂层界面扩散,则很难发生腐蚀。

4.2 表面处理质量控制

储罐基体表面预处理采用喷砂除锈,喷砂除锈质量应达到GB8923—88《涂装前钢材表面锈蚀等级和除锈等级》Sa2.5级或更高等级。储罐基体金属表面经处理后粗糙度应符合GB50393—2008《钢质石油储罐防腐蚀工程技术规范》中5.2.8的要求,“采用涂料涂装时,锚纹深度应为40~80 μm,有机富锌涂料锚纹深度应为40~60 μm,无机富锌涂料锚纹深度应为60~80 μm。”

4.3 加强对涂装质量控制和过程验收

施工过程的质量检查是防腐蚀工程检查重点,施工时必须严格按照施工方案进行,施工质量直接决定涂装质量的优劣,必须加强施工过程的质量检查与控制。目前涂装质量检查和验收执行《石油化工设备和管道涂料防腐蚀技术规范》SH3022—1999标准中的相应条款,需特别注意以下几个方面的要求:

(1)对施工环境的要求:施工环境温度宜为5~38℃,相对湿度小于85%,被涂覆表面温度至少应比露点温度高3℃。遇见雨、雪、雾、风沙等天气应停止露天涂装施工;

(2)过程验收:每道工序结束后,必须三方质检人员共同检查,验收合格后方可进行下一道工序施工,并做好隐蔽工序验收签证记录;

(3)过程质量控制:涂装施工中应随时检查涂层道数及涂刷质量,底、中、面漆涂覆均匀,面漆颜色符合要求,每道涂层完成后进行外观检查,要求涂层附着牢靠,外观色泽均匀、光滑平整,无漏刷、气泡、针孔、流挂、气泡、裂纹、露底和起皱等缺陷。

5 结论

油罐的防腐蚀要全面考虑,对不同的储罐采用不同的防腐蚀措施,选用措施和材料要合理准确,并在施工环节把握质量,最终达到理想的防腐蚀效果,产生良好的经济效益。

[1]王菁辉.油罐外部腐蚀与防护技术[J].石油化工腐蚀与防护,2005,23(6):35-37.

[2]王菁辉.再谈储油罐内壁的涂料防护[J].腐蚀与防护,2005(11):28-30.

[3]王菁辉.大型油罐的腐蚀与防护[J].炼油技术与工程,2005,35(1):18-21.

[4]过梦飞.大型钢质原油储罐的防腐蚀设计[J].石油化工腐蚀与防护,2001,18(5):52-55.

[5]范亚卓,鞠鹤,蔡天晓,等.柔性阳极在大型储油罐底上的应用[J].石油化工腐蚀与防护,2010,27(4):48-50.

[6]谈平庆,谢水海,梅冬勇.大型原油储罐综合防腐蚀技术[J].石油化工腐蚀与防护 ,2005,22(2):31-34.

[7]洪明东.地面钢质原油储罐的腐蚀与防护[J].石油化工腐蚀与防护,2008,25(3):23-26.

Corrosion of Oil Storage Tanks and Protection

Wang Shilian

SINOPEC Shanghai Petrochemical Co.,Ltd.(Shanghai 200540)

The internal corrosion of oil tanks is mainly the corrosion on tank bottom plates,the corrosion on tank head and the corrosion of gas- liquid interface.The anti-corrosion coating system for the internal wall of oil tanks,the cathodic protection for the external wall of tank bottom plates and insulation corrosion protection system of light oil tanks are introduced.The anti-corrosion requirements of different parts of oil tanks specified in China national standards GB50393-2008"Technical Specifications on Anticorrosion Engineering of Steel Oil Tanks"are described including application of heat- reflection coatings on rim plates.

corrosion of oil tank,anti-corrosion coating,rim plate,CTPU,cathodic protection

TE985.7

A

1007-015X(2011)04-0012-05

2011-04- 10;

2011-07-29。

汪士莲,女,工程师,上海第二工业大学毕业,在中国石化上海石油化工股份有限公司储运部从事储运设备管理工作。E-mail:wsl_01@126.com