连杆的铸造工艺设计

2011-01-05管延科苑举勇

郭 林,管延科,苑举勇

(济钢集团重工机械有限公司,济南 250101)

连杆的铸造工艺设计

郭 林,管延科,苑举勇

(济钢集团重工机械有限公司,济南 250101)

借助仿真凝固模拟软件进行模拟分析,结合生产实践经验,采用内冷铁等工艺措施,最终设计出合理的连杆铸造工艺方案,生产出合格铸件。

连杆;铸造工艺设计

1 铸件结构特点与要求

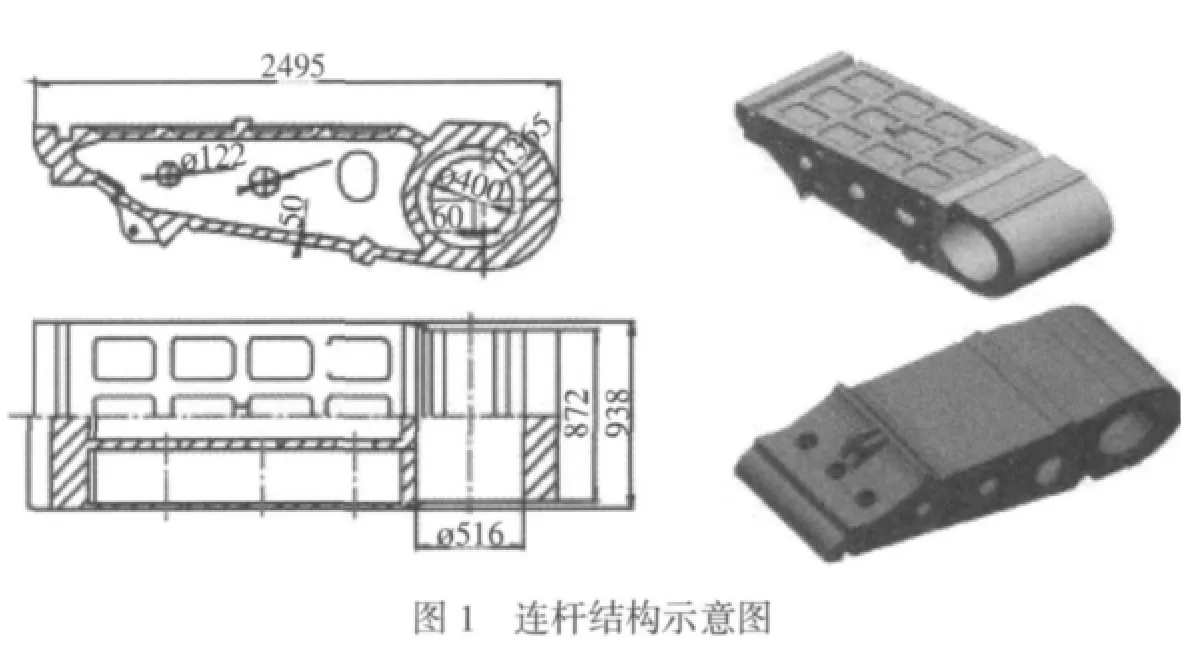

该连杆为颚式破碎机比较关键的零部件,属于大型箱体类铸钢件,主要轮廓尺寸为2495mm×938mm×715mm,材质为 ZG20Mn5,铸件单重3829kg,主要壁厚为40~50mm,要求全部磁粉探伤及超声波探伤级,所以制造难度较大。产品零件结构如图1所示。

2 凝固模拟分析

采用立浇方式,放置14号腰暗冒口1只,放置4号圆暗冒口5只,放置ø650mm高度450mm圆冒口一只,进行凝固仿真模拟,如图2所示。从模拟结果来看筋板交接处有缩松和缩孔出现,铸件筋板厚大处有缩松缩孔出现。

经过认真分析,考虑铸件的使用要求和技术要求,遵循顺序凝固的原则,并结合凝固模拟分析和生产经验,确定采用侧浇方案,两开箱造型。分型面选择在模样中间部位,分型面以上为上箱部分,下部为下箱部分,模型结构及浇注位置如图3所示。

3 工艺参数的确定

缩尺:由于该铸件结构较紧凑,整个铸件在凝固收缩过程中,受铸型的机械阻碍影响不是很大,因此选择模样缩尺为2.0%。

加工余量:由于铸件轮廓尺寸较大,为保证加工面精度,选择上表面加工余量为12mm,下面和侧面的加工余量为10mm。

分型负数:由于采用上箱和下箱分模造型,分型负数选择3mm,上下箱对称分布。

4 浇注系统的设计

为保证浇注系统充型平稳,减少浇注系统对型腔的冲击,避免出现夹砂、冲砂现象,采用了底注式浇注系统。为防止铸件浇不足和表面出现冷隔纹,采用了开放式底反浇注系统,直浇口采用ø100mm一个,横浇口采用ø80mm两道从中间往两边分开,内浇道采用ø60 mm八道,浇注系统设置如图4所示。

5 冒口及外冷铁设置

由于铸件局部热节较多,为保证铸件形成由铸件向冒口的顺序凝固方式,保证铸件内部组织致密,探伤合格,结合仿真凝固模拟结果,确定内冷铁和冒口设置方案如图4所示。采用圆暗4号冒口五个,腰型14号暗冒口一个,放置ø650mm高度450mm圆冒口一只。为消除凸台及热节处的缩孔缩松缺陷,在凸台及热节处设置外冷铁。

6 结语

按以上工艺生产出的连杆铸件,表面质量良好,铸件组织致密,尺寸形状、力学性能、磁粉和超声波探伤都完全符合技术要求。第一批生产的六件送达用户后,全部通过用户验收。目前我们已进入批量生产阶段。

Design of Foundry Technology of Connecting Rod

GUO Lin,GUAN YanKe,YUAN JuYong

(Heavy Industrial Machinery Co.Ltd.,Jinan Iron&Steel Works Group,Jinan 250101,Shandong China)

Eligib le connecting rod castings have been p roduced w ith reasonab le found ry technology designed by combination of simulation analysis w ith simulating software for solid ification w ith p roduction experiences w ith technological measures of inner chilling iron etc.

Connecting rod,Design of found ry technology

TG260;

B;

1006-9658(2011)02-2

2010-10-10

2010-147

郭林(1970-),男,工程师,主要从事铸造工艺及生产技术研究