中国电解金属锰工业50多年发展回顾与展望

2010-12-31周柳霞

周柳霞

《(中国锰业》编辑部,湖南 长沙 410006)

0 前言

电解金属锰(以下简称为:电解锰)作为冶金产品自1956年开始进入中国以来,至今已有50多年的历史。半个世纪以来,中国电解锰的产量从最初的几百吨规模发展到2009年188家生产企业,总生产能力达到211.42万t/a,占世界电解锰生产能力的98%。中国已居全球电解锰生产国、消费国、出口国之最。

电解锰分为普通级(w(Mn)=99·7%)、高纯级(w(Mn)=99·9%)2类,在传统应用领域,主要用于冶炼有色合金,如:铝锰合金、铜锰合金,调节合金中锰的含量,可使合金呈现出不同的特性,也可用于冶炼特殊钢,以提高钢的强度、硬度、弹性极限、耐磨和耐腐蚀性等,电解锰还应用于电焊条材料,化工、医药、食品等部门。随技术进步和新型产业的兴起,尤其是近几年电解锰、金属锰逐步大量进入了高锰低镍奥氏体200系不锈钢(J1牌号Mn7%~8%,J4牌号Mn8.5%~10%)生产领域,其使用范围得到了很大的扩展,消费需求随之大幅度增长,奠定了电解锰深加工的市场基础和发展前景。

纵观中国电解锰工业发展现状,50多年的风雨兼程中经历了坎坷和曲折,才成就了今日的辉煌。目前,在政府加大力度抬高电解锰环保门槛之时,回顾我国电解锰工业50多年的发展历程,总结50多年的发展成就和经验,分析当前发展中遇到的困难,并提出有针对性的建议,对于促进电解锰工业可持续发展,是十分必要的,也是十分重要的。

1 电解锰工业50多年发展历程的回顾

1.1 中国电解锰工业的初步发展期(1956-1979年)

我国电解锰工业起步于1956年成立的上海冶炼厂电解锰车间(后改为上海电解锰厂),标志着我国电解锰工业的开始。但由于市场需求不旺,规模很小,20世纪70年代后,天津冶炼厂、湘潭锰矿、衡阳锰制品厂相继建成电解锰车间,此时,总的生产能力不超过4 000 t/a,和国内需求相适应,主要是内销。

1.2 中国电解锰工业发展潮起潮落(1980-1990年)

进入20世纪80年代后,由于对外开放的政策,我国电解锰开始进入国际市场,加上从1984年开始,电解锰国外市场价一路攀升,刺激了我国电解锰工业的迅速发展。

1985年电解锰企业发展到10余家,生产能力约1万t/a。

20世纪80年代末,西方发达国家对我国进行了经济制裁,电解锰出口严重受阻,其价格急速下降,最低价为1 050美元/t,国内价格也由10 000元/t左右降到了7 000元/t。我国刚刚起步的的电解锰工业面临着第1次严峻的考验。广东、广西、浙江3省的10家企业全部关闭,四川、湖南等省也关闭了6家企业,没关闭的企业大都处于停产、半停产状态,产量大幅度下降。

1990年中国电解锰厂家达到了40家,总生产能力5万t/a,产量1.64万t,出口量0.9万t。

这个阶段,电解锰的产品由国内供求平衡发展到了主要依靠出口,其规模失控、发展过速。

1.3 中国电解锰高速发展期(1993-1999年)

应该说,中国电解锰真正意义上的高速发展是从1993年开始。从1992年下半年起,西方许多国家相继取消了对我国的经济制裁,同时西方国家经济出现增长,钢铁和有色金属产量增大,对电解锰的需求每年都以10%左右的速度增加,而国外企业的生产能力却在不断减少,首先是日本关闭了2家电解锰的工厂,接着乌克兰和格鲁吉亚也关闭了电解锰工厂。到1995年全球只剩下美国、南非和中国生产电解锰,南非与美国的生产能力总共也只有6~7万t/a,而此时市场需求已超过10万t[1]。据不完全统计,1992中国电解锰的生产能力达到4万t/a,实际产量3.5万t。

1994年,电解锰的市场价格开始上涨,尤其是1994年下半年,中国的电解锰由1 090美元/t上涨到了1 340美元/t,掀起了我国电解锰工业第2次大的发展。1994年全国有电解锰生产厂60家左右(不包括转产、停产的),总生产能力超过7万t/a,跃居世界首位。

1994-1995年湖南、西北(陕西、宁夏等省、市区)陆续又新建了不少电解锰厂,使总的生产能力超过10万t/a,个别企业发展的无硒高纯电解锰,电解金属锰粉以及四氧化三锰也相继投产。

1996年,中国电解锰生产能力达10万t/a,实现产量6.17万t,出口量4.565万t。

1998年,中国电解锰生产能力达12.6万t/a,实现产量9.27万t,出口量6.88万t。

1999年,中国电解锰生产能力达12.6万t/a,占世界总量的60%,出口量占世界总量的43%。

1.4 技术进步和新型产业的兴起刺激了我国电解锰工业更大的发展(2000年以后)

在2000-2004年,由于电解锰的用途扩大,主要是特钢、200系不锈钢,以及软磁材料对金属锰的需求增加,价格不断上涨,高额的利润和良好的市场进一步刺激了我国电解锰工业更大的发展。

2000年中国电解锰的生产能力达到14万t/a,生产量为12.30万t,出口量9.29万t。

到2003年底,中国电解锰企业生产能力为45万t/a。当年生产电解锰32.50万t,占全球电解锰总产量88%以上,对外出口16.00万t,占全球电解锰市场80%以上。

至2004年底,投入生产的电解锰企业已有141家,生产能力93.27万t/a,实际生产量为49.40万t,出口26.96万t。2004年中国电解锰对外出口同比增幅达到了63.4%,是历史上最多的1年,几乎是2002年和2003年这两年出口的总和。这主要是由2003年中国200系不锈钢的发展导致国内电解锰需求量的增加造成的。

由于扩张速度过快,产品供过于求,导致电解锰行情从2005年开始逐月下跌[2]。到2005年底,中国已投产的电解锰企业达到156家,生产能力为104万t,实际产量56.64万t,出口量28.44万t。

2006年中国电解锰工业跌入深谷,其价格创10年以来最低。多数企业已无利可言,19家企业被迫全年关闭。到2006年底价格才开始稍稍反弹。全年正常生产企业151家,生产能力121.91万t/a。2006年全国电解锰生产能力、实际产量分别占世界的96%和92%以上[3]。但2006年是技术进步却是最快的1年,各个企业都在节能、降耗,保护环境方面做了大量工作,并取得了比过去更明显的进步。

2007年是中国电解锰发展最快的1年,首次突破百万吨大关,生产能力比2006年增加59.92万t,增长近40%。总能力达到178.62万t/a,占全球总能力的98.4%,产量达到102.40万t,比上年增加29.14万 t,占全球总产量 97%以上,同比增长39.78%[4]。

2008年,受国际市场镍价大幅下滑的影响,电解锰的需求大幅减少,中国180多万t的电解锰过剩产能成为了沉重的负担。从2008年1月1日起金属锰的出口关税从15%提升到20%,这也给电解锰生产商带来了负担。2008年我国电解锰生产能力和实际产量分别为187.86万t/a和113.84万t,分别占全球98.58%和97.44%以上。实际产量中含硒产品约111.85万t,占98.24%。

2009年电解锰生产企业数已达到了188家,总生产能力达到211.42万t/a,占全球总能力98%,产量达到129万t,比上年增加16万t,占全球总产量98%以上,出口量15.46万t。

50多年来,我国电解锰工业由小到大,由弱到强,走过了一段既艰苦又辉煌的历程。我国电解锰的生产能力,实际产量和出口量都已占到全球的98%以上。中国已成为当今世界的电解锰生产大国和强国。

2 中国电解锰工业50多年发展的成就

2.1 电解锰工业在世界电解锰工业中的地位明显提高

随着产业规模的不断扩张,电解锰工业在我国国民经济以及世界电解锰工业中的地位也均随之不断提高。经过50多年的发展,我国电解锰的产量、出口量和国内消费量发生了巨大的变化(见表1)。

表1 1980-2009年中国电解锰工业基本状况

由于技术和装备水平的提高,生产技术经济指标也在不断刷新,企业生产成本不断降低,先进企业的含税成本已降到1 100美元/t以下。到2003年,我国电解锰产量跃居世界第1位。此后,我国不仅一直稳居世界第1大国,而且占世界电解锰产量的比重逐年提高。到2008年,我国电解锰量占世界的比重已经达到了98%。

与此同时,企业规模不断扩大,企业数由50多年前的几家发展到2009年的188家,总生产能力超过211万t/a。大型企业数量也有了明显增加,超过3万t/a的企业已超过14家,占全国电解锰生产能力的30%;中信大锰矿业有限责任公司、宁夏天元锰业有限公司、湖北长阳宏信实业集团有限公司、湖南天雄集团、松桃三和锰业集团有限责任公司生产能力已超过5万t/a;中信大锰矿业有限责任公司的生产能力2008年超过10万t/a,成为全球最大的电解锰企业。利税过亿元的企业有中信大锰矿业有限责任公司、湖南天雄集团、湖北长阳宏信实业集团有限公司、金瑞新材料科技股份有限公司等。这些将改变中国电解锰企业小而落后的状态,对稳定中国和世界电解锰市场起着非常重要的作用。

2.2 电解锰标准的不断修正使其质量不断提高

我国虽从1956年开始生产电解锰,但1982年之前只有企业标准。1982年通过的国家标准GB3418-82(见表2)是冶金部提出,上海冶炼厂负责起章的。

表2 1982年颁布电解锰国家标准(GB 3418-82)%

从表2可以看出,标准与国外电解锰相比,我们差距主要表现在:

1)我们电解锰杂质含量尤其C、S含量仍较高;

2)国外电解锰对气体 H、O、N有严格的要求,而我们没有;

3)国外电解锰生产广泛采用SO2作电解添加剂,因此产品不含 Se。而国内几乎都采用SeO2作电解添加剂,因此产品含Se量高[5]。

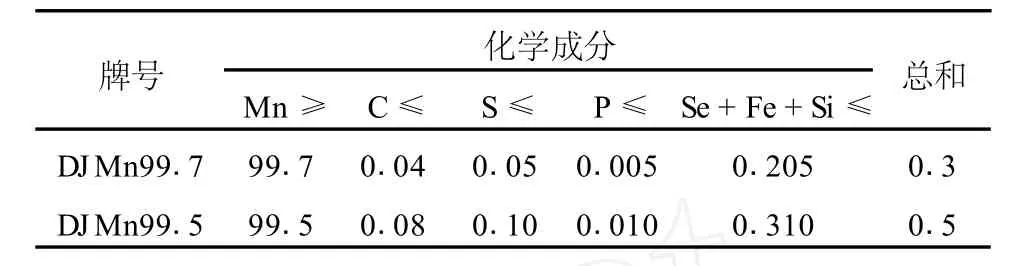

1993年,根据我国电解锰行业发展的现状和参与国际竞争的需要,全国锰矿技术委员会适时协同有关单位对电解锰国家标准进行了修改。1993年11月10日发布了电解锰冶金部部标准 YB/T051-93(见表 3)。

表3 电解锰冶金部标准(YB/T051-93) %

由表3可以看出,该标准在3个方面有所提高:

1)提高了一级品的标准;

2)将原国标中Se+S;+Fe含量改为该元素在次考查;

3)首次包括了粒状粉状电解锰技术标准。但没有规定无硒电解锰标准,而这正是我国电解锰工业赶超国际先进水平必然要跨越的一步。

2003年又对1993年的冶金行业标准再一次作了修改(见表4),每次标准的修改都标志着中国电解锰的质量又上了一个新的台阶。

表4 2003年颁布的电解锰行业标准(YB/T051-2003) %

目前,中国已完全能够生产低硒(Se<0.000 5%=,低硅(Si≤0.0010%),低硫(S ≤0.015%),低碳(C≤0.006%),低氢(H2≤0.001%)的电解锰产品[6]。特别在低硒和低氢的产品上,中国有了很大的突破。

2.3 电解锰工业的地区布局有了明显改善

1956年,我国第1家上海冶炼厂电解锰车间成立之初,及20世纪70年代后的天津1家和湖南2家的电解锰企业,地区布局很不合理。50多年的发展,电解锰工业的布局改善了,更适应国内资源和市场的需求。目前,中国电解锰企业主要分布在湖南、贵州、重庆、广西、四川、湖北、陕西等12个省、市、自治区,湖南、贵州、重庆、广西 4省(市、自治区)占总生产能力90%以上。湖南,重庆,贵州,广西,湖北5省(市、区)占全国生产能力的94.03%,广西发展最快,而且具有很大的发展潜力[7]。

2.4 满足国民经济发展的能力明显增强

1980年以前只生产以SeO2为电解添加剂的含Mn 99.7%~99.8%片状产品,1990年后,相继出现了含Mn 99.9%的高纯电解锰、低硒电解锰、粉状以及低氢、低硅、低碳电解锰等新品种。随着产品数量的增加、质量的改善和品种的增多,电解锰满足国民经济发展的能力也有明显提高。

2.5 技术装备水平大为提高使主要技术经济指标明显改善

“十一五”期间国家提倡“节能减排”,部署了一系列政策措施,对电解锰生产规模、能耗、环保都有严格的要求,大多数企业正在严格遵守执行。

10多年前,中国电解锰生产工艺和技术装备十分落后,特别是近10年的科技创新,我国电解锰工业的技术装备日趋大型化和机械化。装备大型化也有了新的进展,350 m3的反应槽、单槽产量280 kg/d大型电解槽和350 m2隔膜式压滤机都在生产中成功应用。

中国电解锰工业的技术进步首先表现在节能降耗方面,部份企业直流电耗已降到5 800 kW·h/t左右,二氧化硒用量已由2.5 kg/t降到1.5 kg/t,最低已达到1.0 kg/t,废渣中含湿量已由35%降低到25%左右。无铬钝化剂已在部份工厂得到推广应用。

1.3.2 药物不良反应发生率 记录患者用药后出现不良反应情况,包括血小板减少、肝功能损害、体质量异常、胃肠不适等。

为了加快实现“节能减排”的目标,2009年设备制造厂家为电解锰行业又提供了几种新设备:

1)广西桂林鸿程矿山设备制造公司生产的HC-1700磨粉机是一种新型高效、节能和环保的磨矿机,其能力可达12~15 t/h,能耗26 kW·h/t;

2)景津集团,推出了自动化强度高、过滤速度快的“高效节能快速压滤机”,该设备可以将滤饼含水量由25%降低到21%~22%,更进一步提高了资源的利用率。

3)根据国家对环保的要求和能源方面的利用,重庆红宇玻璃钢有限公司生产的玻璃钢冷却塔在电解锰行业得到了广泛的应用,该产品能有效地利用有限的水资源,进行水循环使用,既节约了水消耗,又降低了循环水的温度,减少了污水排放,节约能源,降低了生产成本,确保了电解锰生产过程中的需要。

4)湘潭华夏特种变压器有限公司生产的双进双出变压器实现了万吨生产线只用1台变压器。

3 电解锰产业可持续发展面临的问题、机遇与对策

3.1 问题

我国电解锰产业在快速发展的同时,诸多产业问题也相继呈现出来,并随时间的进展越演越劣:盲目投资导致大量低水平重复建设、产业产能严重过剩,2009年产能突破200多万t/a,开工率只有60%左右;企业数量众多、规模偏小、产业集中度低、市场结构散乱;高污染、高能耗、无序竞争导致大量资源廉价外流;产业发展秩序不规范、产业安全性差、国际竞争力不强,作为最大的电解锰生产、消费、出口国,在国际市场上却掌握不了产品定价权,严重影响整体产业的健康可持续发展。面对如此严重的困难,要想实现电解锰工业稳定健康发展,难度无疑是相当大的。它需要政府和企业积极行动,妥善应对。

3.2 机遇

目前,国家又全面启动城市和国有工矿棚户区改造工作。电解锰的直接下游行业主要有200系不锈钢、特优钢、铝锰合金、四氧化三锰,最终将流向建筑装饰、餐厨用具、电子信息等行业,而且200系不锈钢质量近2年有重大进展,产量大增,为电解锰提供了巨大的国内市场;除此之外,在高档油漆涂料中的高纯锰盐用量也在进一步扩大,所以电解锰的市场用量将会越来越大;再加上周边国家和地区(韩国、日本、印度、台湾等)都已经建立了具有年产10万t以上的200号不锈钢的生产能力的生产线。可见,电解锰市场的前景仍然是看好的;中央经济工作会议的宏观政策把2010年消费增长的重点领域确定为城镇化建设、普通商品房、生活用具、家电汽车等,这些行业都是不锈钢、钢铁、铝锰合金等重要的应用领域。因此,2010年城镇化建设加快、普通商品房供给增加、家电汽车消费优惠补贴政策仍在延续,这些政策都将有助于电解锰需求环境的改善,大大地扩大了电解锰的市场,为电解锰工业的发展提供了较为有利的空间。

3.3 对策

1)合理布局,提高行业准入门槛

目前,我国各电解锰企业实力参差不齐,相当一部分企业资源利用率低,也导致了滥采乱挖、资源浪费现象严重。要考虑资源与电力的供应问题,还要考虑当地的环境承载力状况,尽量将电解锰企业设置在锰矿资源丰富而环境较好的西南各省,提高行业准入门槛。关停生产规模小、工艺技术落后、资源消耗高、环境污染重的小型企业,鼓励通过并购、重组等措施发展壮大一批生产规模大、技术先进、资源消耗低、环境污染小的大型企业及企业集团,实现资源的合理有效配置。

当前,我国电解锰工业正处于一个推进行业兼并重组进程的有利时期,政府应因势利导,以行业准入、结构调整为契机,按照市场原则,为企业兼并重组提供普适性的激励措施,鼓励企业加快兼并重组步伐,促进产业集中化。

2)积极推行清洁生产,实现电解锰可持续发展

电解锰工业属于资源与能源消耗高、环境污染重的工业行业,特别是近10年来,我国电解锰行业的超常规发展,不仅造成可经济开采的锰矿资源急剧下降,同时对周边环境造成了严重的破坏,有些地区为此发生了严重的污染纠纷,影响了社会的稳定[8]。

清洁生产是现代工业发展的一种新模式,它谋求尽可能消除污染、减少环境危害和资源合理利用、减缓资源耗竭,也可概括为谋求最低限度产生污染和最高限度利用资源,其核心是以“全程”控制污染战略取代“末端”控制污染战略。环境污染已成为当前我国发展中的一个重大问题,中国绝不能走“先污染、后治理”的老路,必须采取切实有力的措施加大环境保护工作力度。清洁生产是实现环境保护战略由末端控制转向污染全过程控制的必由之路,也是落实科学发展观,引导企业走新型工业化道路的重要途径[9]电解锰行业作为高消耗、重污染产业,大力推行和实施清洁生产,无论对于环境保护还是对企业自身的发展都具有重要意义。

3)适度延长产业链,提高产品的附加值,培育企业新的盈利增长点

在严峻的发展形势下,对于电解锰企业而言,按照经济上合理、技术上可行的原则,适当延长自身产业链和产品链,培育企业新的盈利增长点,无疑是企业实现化“危”为“机”的一条重要途径。延长产业链和产品链,一是要向上游延伸,与锰矿石、电力产业形成战略联盟甚至产权控制关系。这样既可以更大程度地去控制上游行业的原材料资源,保证企业资源供应的“长期、稳定、优质、及时”,又可以获得前向的范围经济效应,而且可以在很大程度上控制原料成本,增强企业的成本竞争力。二是要向下游行业渗透,加强与下游企业合作,甚至直接控股或参股下游企业,开展产品的深加工,最大可能地延长产品生产链,获取资源利用的额外附加值和市场竞争中的渠道优势。

4)我国电解锰工业的发展,应该立足于国内市场需求

我国自然资源贫乏、生态环境脆弱,从环境和资源承载能力来看,我国电解锰工业不能把出口作为自己的战略目标,不能做世界电解锰的供应基地。从长期来看,我国电解锰工业的发展,应该立足于国内市场需求。也正是从这一认识出发,我国在2005年取消了电解锰出口退税,这在当时条件下无疑是正确的,也是必要的。但是,在当前百年一遇的世界性经济衰退给我国电解锰发展带来前所未有的冲击的时候,就需要适时地对我国电解锰贸易政策进行权宜性调整。因为只有这样才能在世界电解锰需求萎缩和国际贸易保护主义抬头的背景下使占我国电解锰直接和间接需求海外市场不至于过分下降。应实施适度灵活的出口税收政策,积极组织协会和企业,应对反倾销、反补贴等贸易摩擦,以确保直接出口和间接出口正常。这些权益性政策调整,对于稳定我国电解锰工业的国际市场份额,保障我国电解锰工业的稳健运行,具有重要意义。

5)鼓励电解锰企业“走出去”建立稳固的海外原料供应基地

我们认为,走出去开发国外矿石资源是我国电解锰工业一个长期战略选择。当前,国际锰矿石资源的价值和矿业企业的市场价值都处于阶段性低点,这正是我国电解锰工业走出去进行资源和企业收购,获取优质国际资源的有利时机。我国政府应因势利导,鼓励国内企业积极走出去,收购国外优质资源和优质资源型企业,建立我国电解锰工业资源战略储备,拓宽资源供给渠道,稳定资源供给数量和价格,降低电解锰工业发展的资源风险。利用海外的资源和能源比较优势,在海外生产电解锰,满足国内钢铁工业的发展和日益扩大的市场需求,形成国内外、资源与市场的优势互补,实现双赢。

[1]谭柱中.搞好两个转变,振兴电解锰工业[J].中国锰业,1996,14(4):6-11.

[2]张泾生.中国锰业面临的机遇和挑战[J].中国锰业,2007,25(1):1-4.

[3]谭柱中.1996-2006年中国电解金属锰工业的发展与展望[J].中国锰业 ,2007,25(1) :5-10.

[4]谭柱中.2007年中国电解金属锰生产的回顾与展望[J].中国锰业 ,2008,26(2):1-3.

[5]王聪寿,周柳霞.电解金属锰标准浅析[J].中国锰业,1995,13(4):47-49.

[6]谭柱中.发展中的中国电解金属锰工业[J].中国锰业,2003,21(4):1-5.

[7]全国锰业技术委员会.2005-2007年生产状况表[J].锰业信息快讯,2007,(4):7.

[8]张泾生.中国锰业面临的机遇和挑战[J].中国锰业,2007,25(1):1-4.

[9]周长波,于秀玲,周爽.电解金属锰行业推行清洁生产的迫切性及建议[J].中国锰业,2006,24(3):15-18.

[10]朱慎林,赵毅红,周中平.清洁生产导论[M].北京:化学工业出版社,2001.