预焙铝电解槽破损特征及原因

2010-12-28陈绪明蔡海臣

陈绪明,蔡海臣

(青铜峡铝业集团 大修部,宁夏 青铜峡 751603)

预焙铝电解槽破损特征及原因

陈绪明,蔡海臣

(青铜峡铝业集团 大修部,宁夏 青铜峡 751603)

分析了铝电解槽早期破损的机理、原因,阐述了防止铝电解槽早期破损的一些思路.

铝电解槽在设计寿命期或大修期之内发生的破损称为早期破损.据统计,国内槽寿命一般在 1 500~1 800天,国外在 2 500~3 000天.铝电解槽的破损伴随着电解生产过程的始终,导致铝电解槽破损的原因有设计、施工、材料选择、电解槽的启动及电解工艺等诸多方面的因素.

1 铝电解槽早期破损的特征

2006~2007年间 ,150 kA、200 kA、350 kA电解槽早期破损情况的统计如表 1.

表 1 电解槽早期破损情况统计

这 13台电解槽阴极内衬的破损特征主要有以下几种:

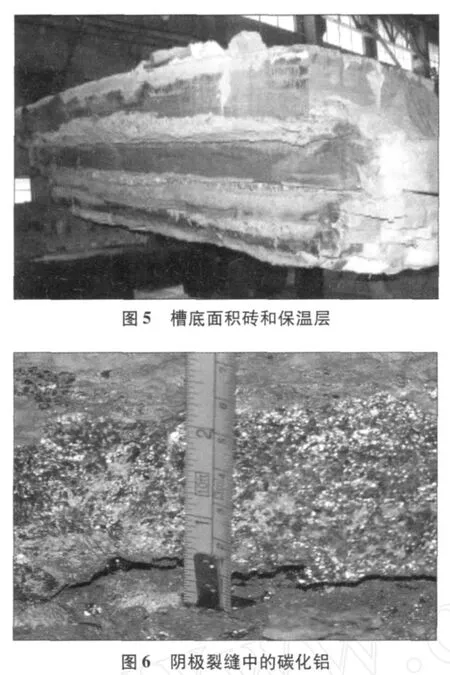

(1)阴极碳块出现纵向、横向裂缝.

图 1 阴极碳块纵向、横向裂缝

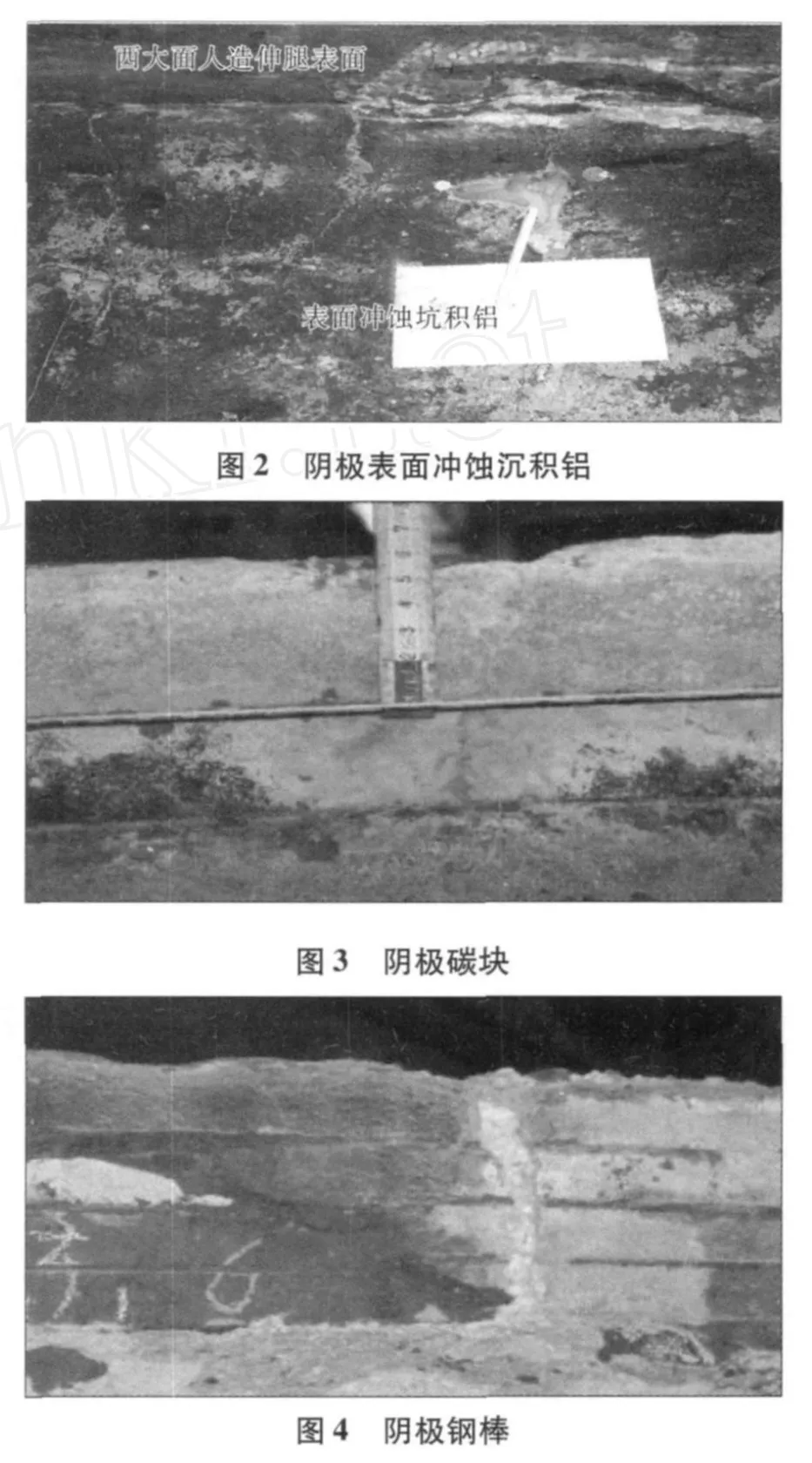

(2)阴极碳块有冲蚀坑 -铝和电解液从槽底漏出.

(3)阴极碳块向上隆起并裂开.

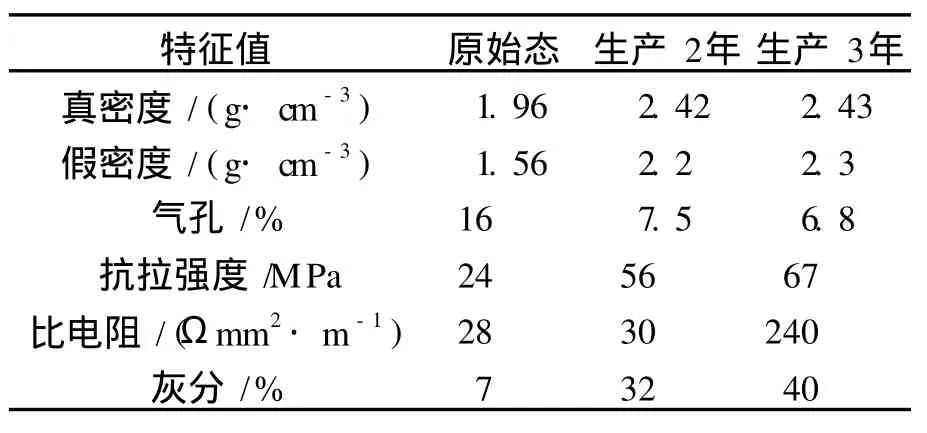

(4)阴极钢棒变形向上隆起并受铝液腐蚀,铝液中铁含量增高,阴极棒口成为铝液和电解液渗漏的通道.

(5)槽底耐火砖和保温层受电解质侵蚀,中央部位生成灰白层并向上隆起,该层中有许多较大气孔.

(6)炭块阴极裂缝有碳化铝;碳化铝和氧化钠常共生.

(7)侧部炭块被腐蚀变薄.

(8)阴极槽壳变形,有的槽壳角部开裂.

2 电解槽早期破损的原因

2.1 阴极碳块石墨化程度低

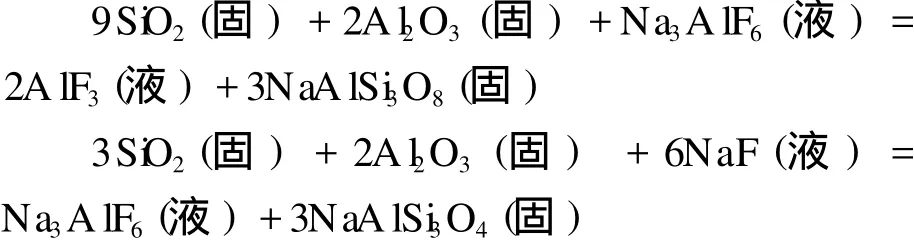

电解槽早期破损存在一个共性,那就是阴极碳块比较脆弱、酥松.若槽况发生波动,如产生病槽或铝液高度一段时间内保持较低时,极易发生阴极破损、体积膨胀和渐进石墨化.随着电解槽生产时间的加长,阴极碳块的特性就发生变异,如表2.

表 2 阴极碳块特性

这一现象的产生使渗透碳块阴极中的钠进入碳的晶格里,而电解质只能渗透入晶格间的界面上.

试想一觉醒来,发现自己的脸盘或腿围大了一圈,你的第一反应会是什么?如果在唐朝,你必定欢喜雀跃。可放在崇尚“精瘦”的当代,对很多人来说,这就是一件“恐怖”的事。可是偏偏就有不少人“喝水都要变胖”,以至于时常饿着肚子质问镜子中的自己:我这是肿了吗?

2.2 耐火砖层的变异

从碳块阴极渗透下来的铝,溶解阴极钢棒,并还原耐火砖层的硅酸盐,生成了 A l-Si-Fe和 A l-Si合金,同时在耐火砖层中生成许多大大小小的孔洞,这是硅酸盐受氟盐长期侵蚀而生成气态氟化物的结果.耐火砖的下半部分发生明显的体积膨胀,中央部位的厚度增加了 100~130mm,四周也增厚,呈凸透镜状,上面的阴极导电棒向上弯曲.这是由于渗透下来的电解液与耐火砖发生化学反应生成体积庞大的钠铝硅酸盐所致,化学反应式如下:

此种钠铝硅酸盐呈灰白色,故称为灰白层.

由于渗透下来的电解液中含有较多的 NaF,它同耐火砖层中的α-A l2O3发生反应,生成β-A l2O3.

6NaF(液 )+α -A l2O3(固 )=3Na2O·β-A l2O3(固 )+2A lF3(液 )

2.3 钠的渗透产生的膨胀应力

钠渗入到阴极碳素材料中,使其体积膨胀,强度降低,改变了碳块的物理结构,钠主要的渗透方式进入碳素晶格内部或通过碳块缝隙侵入的.如果钠渗透均匀,形成的碳块晶格排列有序,在正常的电解条件下其碳块能表现出较好的物理性能,当受热膨胀的时候,各部分膨胀均匀,不易破损.如果钠渗透不均匀,其碳块晶格排列混乱,受热时极易破损.钠渗透阴极的均匀性与电解温度和电解质成分相对稳定有很大关系.当槽温和电解质成分相对稳定时,钠渗透则均匀,反之则不均匀.阴极碳块在槽内衬中彼此相互约束.受阴极钢棒膨胀位移的影响,使阴极碳块受到向上的拱力,并且这种向上拱力随着电解温度的降低钠渗透加剧而加大.

2.4 电解质渗透产生的膨胀应力

电解质的阴极碳块的渗透除了受铝和钠的作用外,还与阴极电流密度有关,减少阴极电流密度能抑制电解质向碳块阴极的渗透.

2.5 热应力

在通电焙烧阶段,电解槽由于热膨胀产生热应力,碳块在热应力和钠盐的侵蚀下,易在焙烧阶段碳块表面产生裂纹.电解反应开始后钠和电解质开始渗透产生膨胀应力.当通电焙烧达三个月后,甚至更长一段时间,碳块的钠吸附或电解质渗透在一定的碳块表层,深度达到饱和,此时钠膨胀应力达到最大值,如果此时碳块表层能承受住热膨胀的应力最大值的冲击而不致破损,待深层次碳块完全石墨化后,就大大削弱了钠及电解质向碳块底部侵蚀的速度.

2.6 偏流现象的发生

3 技术对策

3.1 电解槽的设计方面

电解槽最重要的是热场设计、母线设计和材料的选择.电解槽阴极热设计的主要目的是保证等温线处于耐火砖层中,以避免电解质熔融渗透对保温砖造成侵蚀或者电解质凝固膨胀对阴极碳块造成破坏,从而达到使铝液稳定,提高电流效率的目的,且可减少铝液对电解槽底部的冲刷和腐蚀.

建议用防渗料代替耐火砖加强底部保温,防止等温线上移.

3.2 减少侧部碳块氧化,强化侧部散热.

侧部碳块被氧化、腐蚀是侧部破损的直接原因,而造成侧部碳块氧化、腐蚀的原因是侧部不能生成合理的炉帮.其原因很多:如槽子的熔流动场和侧部散热设计不合理,焙烧启动的方法,后期管理和工艺条件的稳定及控制不合理等.

建议采用抗氧化、抗冰晶石腐蚀、高导热系数的氮化硅侧块作侧部内衬.目前 120 kA、150 kA电解槽都已采用,200 kA电解槽也应试验采用氮化硅侧块.

3.3 阴极碳块质量对槽寿命的影响

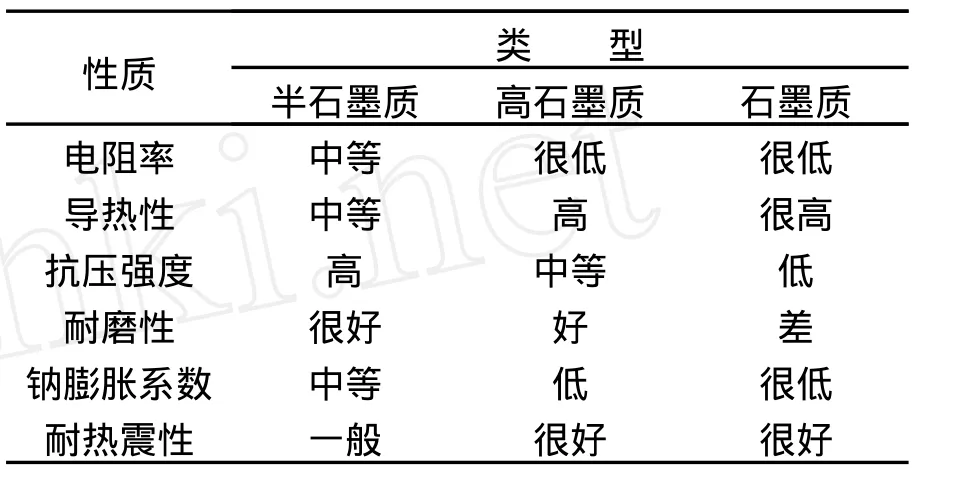

选择使用低钠膨胀度、低电阻率、高强度和低灰分的优质阴极碳块可提高电解槽寿命,高石墨质和石墨化阴极碳块都具有较低的钠膨胀率和低电阻率,但强度低,抗磨性能差,且成本较高.

从这 13台电解槽阴极内衬的破损特征情况来看,因底部碳块破损断裂而造成漏炉的情况不多见.青鑫公司生产的半石墨质和高石墨质扎固糊和阴极碳块已经在 4S9、3N 7上使用.三种主要阴极碳块的性能比较如表 3所示 .

4S9 、3 N 7运行状况如表 4所示 .

表 3 阴极碳块性能比较

表 4 4S9、3N 7运行状况对比

3.4 低温生产对槽寿命的影响

在电解工艺技术条件方面,低温电解和使用酸性电解质可减少钠在阴极碳块的渗透以及由此而引起的低钠膨胀效应,有利于延长电解槽寿命.但在较低的温度下碳素材料吸收的钠量多,膨胀率大,抗压强度明显降低,破损加剧,温度越低侵蚀越严重.这是由于在低温下,碳钠化合物比较稳定,而在高温下不稳定.此外,在低温下,钠容易在碳层中沉积,生成较多的碳钠化合物.

国内电解铝行业普遍认为,延长槽寿命电解温度应保持在 940~955℃是较合适的温度.

3.5 选择适宜的工艺技术条件

“四低一高”的工艺技术条件是目前许多电解厂预焙槽所采用的技术条件.我们认为四低是相对目前的高而言,确切的应该是适宜的工艺技术条件和初晶温度.

4 结 论

(1)开槽三个月非正常期结束后,槽温应缓慢下降,逐渐过渡.

(2)生产管理中,槽温的剧烈波动及产生钠和电解质对阴极碳块侵蚀加剧的直接原因.

(3)生产工艺技术条件发生急剧变化,最终都会导致槽内衬材料发生物理、化学变化,导致破损.

(4)增大摇篮框架的强度,使其在侧部力矩的作用下不变形、断裂.

(5)提高阴极碳块的性能,采用高石墨质或石墨化阴极.

(6)严格控制筑炉材料,采用先进的检测和扎固机具完善筑炉质量.

A

1671-6620(2010)S1-0082-03