350 kA异型阴极预焙电解槽的工艺控制

2010-12-28常玉杰田志刚白文波

常玉杰,田志刚,白文波

(中电投 宁夏能源铝业公司股份分公司,宁夏 青铜峡 751603)

350 kA异型阴极预焙电解槽的工艺控制

常玉杰,田志刚,白文波

(中电投 宁夏能源铝业公司股份分公司,宁夏 青铜峡 751603)

对 350 kA异型阴极预焙电解槽焙烧启动做了简单介绍,总结了大型异型阴极预焙电解槽启动后期技术条件工艺控制.

近年来,国内已有部分铝厂对异型阴极电解槽的生产有所探讨和研究.但是从该种槽型的设计到生产全过程还没有很成熟的生产经验和管理模式,因而对大型预焙异型阴极电解槽生产工艺和管理提出了更新的要求.尤其是如何与生产实践相结合的、深入研究掌握大型预焙异型阴极电解槽焙烧启动及初期工艺控制管理技术,建立更为规范、合理、可靠的过程控制,使其在最短的时间内,能顺利进入最佳的生产工艺状态,以体现大型预焙异型阴极电解槽高效、节能、低耗、环保及管理科学化、现代化的综合效果,已成为中国铝电解技术的一项重要任务.本文对我厂三台 350kA预焙异形阴极试验槽焙烧、启动进行介绍,并对后期生产管理进行总结.

1 试验槽焙烧启动

试验槽焙烧分火焰焙烧、铝液焙烧二阶段[1]进行.火焰焙烧阶段主要是排出碳素材料吸附水和化合水以及扎糊中的沥青挥发份.焙烧时间控制在 32 h,焙烧温度超过 700℃时,粘结剂的焦化过程基本完成,即可熄灭火焰,燃气焙烧阶段完成.铝液焙烧阶段是在燃气焙烧作业完毕后立即向槽内灌入 15 t铝液,并下降阳极,阳极底掌距离凸台上表面 3 cm,二次装炉后通电焙烧.待焙烧温度达到 930~950℃灌液体电解质启动.

2 试验槽后期管理工艺

严格按照试验槽技术方案技术条件 [2]保持,将启动后电解槽平稳过渡到正常生产,使其达到正常生产技术条件.

2.1 技术条件保持情况

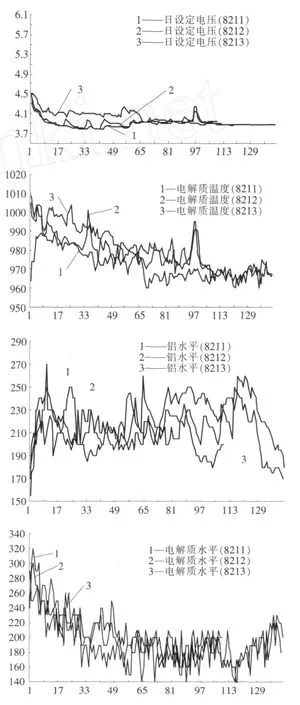

(1)电压控制

(2)电解质温度控制

(3)铝水平控制

(4)电解质控制

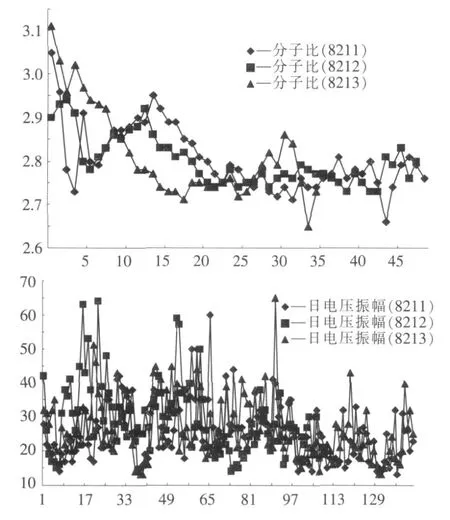

(5)分子比控制

(6)噪声控制

2.2 生产运行状况

前期严格按照异型阴极槽后期工艺技术管理方案进行降电压、规整炉膛工作,将电压降至目标电压 3.8 V,铝水平控制在 200~220 mm,电解质温度 970~980℃,经过一段时间的保持,电解槽稳定性变差,随后将设定电压提至 3.88 V,电解槽稳定性有所好转,通过进一步探索规范、匹配各项技术条件,分别将三台异型阴极电解槽电压保持到 3.88 V,电解质温度控制在 970℃左右,电解质水平 180~200 mm,铝水平 160~180 mm,分子比在 2.75以上,日噪声值 30 mV以下.

3 效果对比

三台异型阴极电解槽后期管理中电压保持到3.88 V,与同期启动的正常生产电解槽电压相比低 200 mV左右,交流电单耗低 811 kW·h/t-Al,见表1.

表1 异型阴极电解槽与正常电解槽比较

4 问题探讨

4.1 槽电压的探索

通过对异型阴极试验槽生产实践控制,电压有计划稳步降至目标电压 3.8 V保持,但是电解槽噪声值升高,为了稳定槽况,被迫将电压返提至3.88 V.在经过各项技术条件匹配探索后,大型异型阴极电解槽电压稳定在 3.88 V,槽况稳定.

4.2 铝水平高度的探索

启动后期按照异型阴极试验槽后期管理技术方案,铝水平 20 cm以上开始出铝,由于前期电解槽稳定性较差,通过提电压,减少出铝量来增强电解槽的稳定性,但随之氧化铝投入量持续增大,电解槽冷行程态势较为明显,通过偏大出铝任务进行调整,一段时间后铝水平下降至 160~180 mm,电解槽稳定性明显增强.

5 结 语

通过对 350 kA异型阴极试验槽启动后期工艺实践管理,异型阴极试验槽在节能降耗方面具有独特的优势,与同期启动的正常生产槽后期管理过程相比,交流电耗降低了 811 kW·h/t-Al;同时优化生产工艺管理,探索出较为合适的技术条件:电压保持在 3.88 V,电解质温度 970℃左右,铝水平 160~180 mm,电解质水平 180~200 mm.

A

1671-6620(2010)S1-0039-02