触头轴向通电磁粉探伤法检测炼油预制管道

2010-12-27雒里柯

雒里柯

(石河子特种设备检验检测所,新疆 832000)

1 问题的提出

在炼油生产装置上使用的无缝碳钢钢管一般工况条件比较恶劣。原油腐蚀性强,高温高压且介质比较复杂,一旦发生危险,后果不堪设想。炼油装置上的泵房管线比较多,在安装焊接过程中所涉及的弯头、三通和阀门等管配件比较多,从而使所用的管线长度都不是太长。而在管线采购时整根管子都在8m 以上,这就使得安装过程中经常涉及到对管线进行切割,从而造成下料后的管子端部存在与机械切割力垂直的纵向裂纹。另外,采用机械化程度高的焊接方法进行焊接时,坡口的制备也是经机加工铣床铣出来的,此时也可能在管子的端部产生纵向裂纹。再次,钢管在轧制过程中,如果遇到加热不良、表面存在杂质、热处理和加工不当等原因时,钢管容易产生裂纹,此时的裂纹方向一般与钢管纵向成一定的夹角(一般在15°~30°),呈螺旋形。所以在安装焊接前,对于用在重要位置或有疑问的钢管进行无损检测,控制裂纹的产生就十分重要。在多种检测方法中,磁粉检测因其对表面缺陷检测灵敏度高、成本低和缺陷显示直观等优点而得到了广泛应用。

2 磁化检测方法的选择

在石化厂装置上对在用设备和管道进行检测时,由于大部分检测工作都是发现问题进行维修后再检测,检测工作量不大,同时考虑到生产装置介质的危险性特点,基本上都采用磁轭法进行检测。而笔者在压力管道预制厂进行管道预制和自检自查时,由于工作量特别大,磁轭法在检测效率上就没有通电法高。因此,笔者在对预制管道焊接前进行纵向裂纹检测时,选用轴向通电法。

轴向通电法能使整根钢管均匀磁化。但轴向通电法要在钢管两头固定上夹钳,不同的管径,夹钳直径不一样,因此检测过程中装卸和更换夹钳十分不方便,当遇到大批量、规格多的钢管时,不能及时地进行检测。

3 触头轴向通电磁粉检测法的盲区

为了提高生产劳动效率,笔者对轴向通电法的工艺进行了改进。采用触头代替了夹钳,提高了劳动效率。但该方法在管子的端部存在漏检问题。

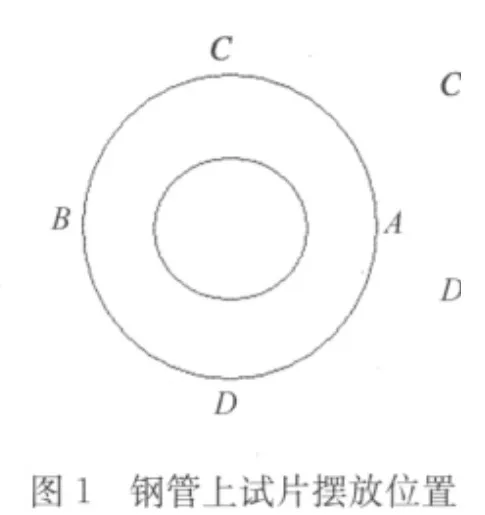

如图1所示,操作中发现,放在A,B,C三处的A-30/100试片都能清楚地显示出磁痕,这说明触头轴向通电磁化方法是可行的。因为最先检测的是ACB的弧面,此时触头接触点为A点,而ADB的弧面因磁悬液不断滴落而有可能将钢管下部的缺陷磁痕显示冲去,影响缺陷的观察。所以钢管的磁化应错开180°再进行一次。待ACB的弧面检测完毕,再把钢管的ADB弧面转到上面,进行另半部分的检测,此时接触点为D点。

用触头代替夹钳进行检测可以使检测速度提高很多,但在钢管的每一端存在着两处检测盲区。盲区形成的主要原因是触头与钢管为局部接触,电流在钢管内的分布不均匀,导致两端的磁场分布也不均匀。

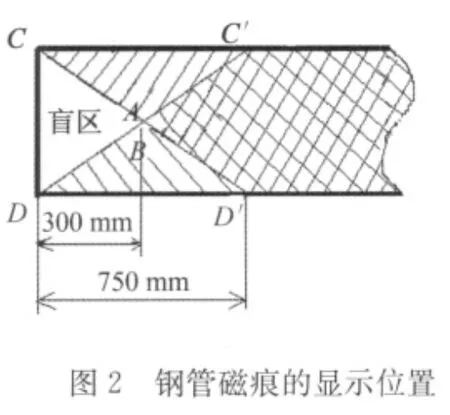

根据相关无损检测标准中的计算公式,采用中等强度的磁化电流,对一根外径为89mm 的钢管进行检测试验。触头接触点为C点,将试片放在沿A和B(图1)纵向位置上。通过试验发现,靠近钢管端部280 mm 内的区域,试片都没有显示;在约300mm处,试片有了清楚的显示;再将试片放在D处纵向位置上,发现靠近钢管端部730 mm 内的试片都没有显示,在约750mm 处,试片才有了清楚的显示(图2)。CDD′弧面内的区域是无法检测的,但弧面外的区域是完全可以检测到的。而每根钢管的检测要错开180°各进行一次,触头接触点在D点,在进行另一次检测中,DCC′弧面外的区域完全可以检测到。综合起来,图2中的双阴影区可以检测到两次,只有CAD和CBD两处弧面不能被检测到,是盲区,但面积很小。对外径为89 mm 的钢管,两端盲区共4处,每处约210mm2。

为此,笔者在原有改进的基础上,采用加大触头直径的方法,增加与钢管的接触面积,来减少检测盲区。但要注意的是,触头端部的接触型面应有一定的弧度,以保证与钢管有良好的接触。在实际使用触头时,操作人员只要通过一定时间的练习,就可以有效地防止打火现象的产生,而使用夹钳一般情况下是无法做到的。

4 盲区的补充检测

由于在管子切割和坡口加工时,端部的裂纹对焊接质量的影响比较严重,为避免端部盲区裂纹的漏检,采用磁轭法作为触头轴向通电法的补充,以保证检测质量的可靠性和劳动效率。

通过以上方法的实际使用,笔者所在管道预制厂不仅在劳动效率上得到了提高,而且通过对材料的复验和坡口自检自查,使管道的焊接质量和整体安全性都得到了保证,触头轴向通电法磁粉检测在实际生产中具有重要的意义。