脉冲涡流阵列缺陷成像检测技术

2010-12-27王海涛孙海龙崔利东田贵云

王海涛,孙海龙,崔利东,张 颖,甄 理,王 平,田贵云,2

(1.南京航空航天大学 自动化学院,南京 210016;2.Newcastle University upon Tyne,Newcastle,UK)

脉冲涡流(Pulsed Eddy Current,简称PEC)检测技术是近十几年发展起来的一种新型的电磁无损检测技术,是涡流检测技术的一种新方法[1-3]。脉冲涡流的激励电流为一个重复的宽带脉冲,通常为具有一定占空比的方波。激励线圈中的脉冲电流感生出一个快速衰减的脉冲磁场,变化的磁场在导体试件中感应出瞬时涡流,此脉冲涡流向导体试件内部传播,又会感应出一个快速衰减的涡流磁场,随着涡流磁场的衰减,磁传感器上就会输出随时间变化的电压。通过测量瞬态输出电压信号的变化大小,就可以得到有关缺陷的尺寸、类型和结构参数等信息[4]。

成像检测技术是现代无损检测技术的发展趋势之一[5]。成像检测技术的应用可以直观地观测到被检测物体的缺陷位置及缺陷的大小[6-7],这样不仅提高了检测人员的工作效率,更大大促进了无损检测技术的应用普及。设计了一套脉冲涡流阵列检测系统,并对标准铝合金试件的缺陷进行了初步的成像处理。

1 脉冲涡流阵列探头设计

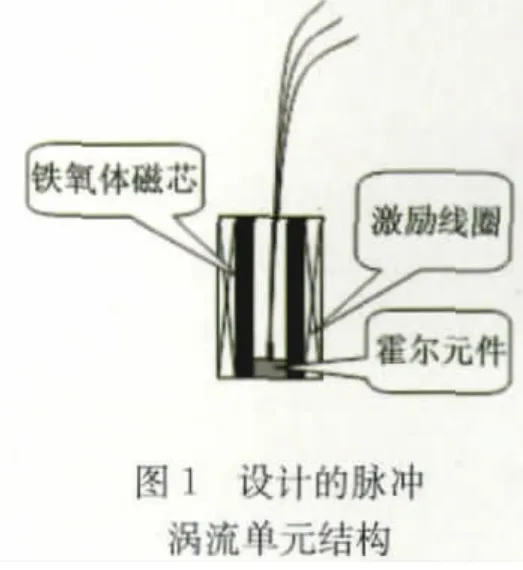

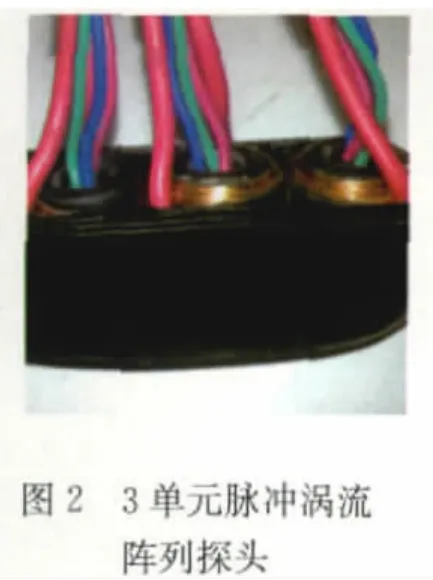

阵列探头中每个单元的结构如图1所示,单元由铁氧体磁芯、激励线圈和霍尔元件组成,实物图见图2。

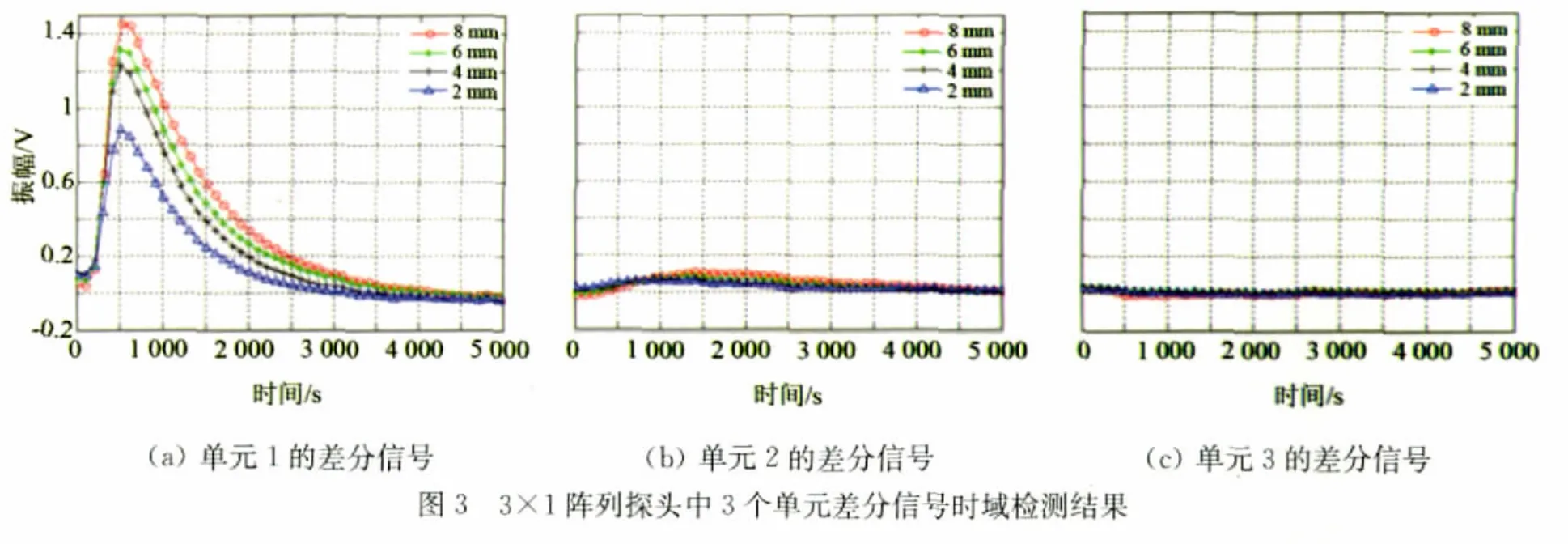

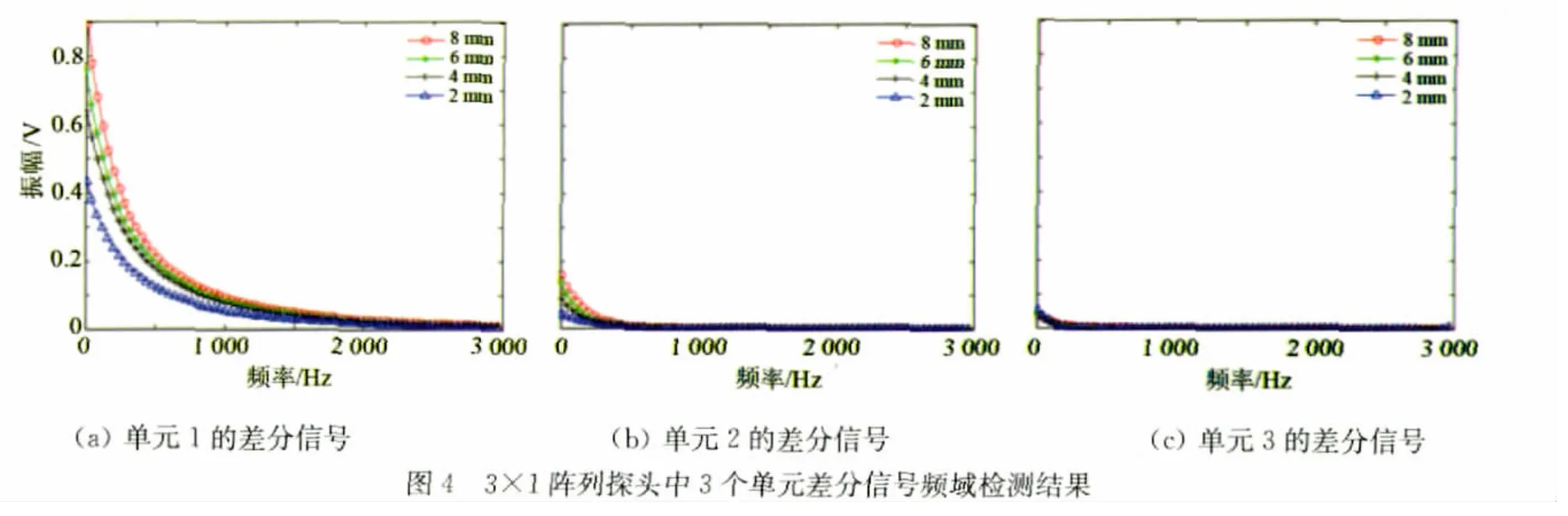

为了验证探头的可靠性,将图2所示三个单元探头分别放置在试件的缺陷、缺陷边缘和无缺陷处。试件缺陷宽2mm,深度分别为2,4,6和8mm。其中阵列探头中单元1放置在了缺陷处,单元2放置在了缺陷边缘,单元3放置在了无缺陷处。图3 为3个单元差分信号时域检测结果截图,图4为3个单元差分信号频域检测结果截图。从两图中可以发现,单元1能很好地检测到缺陷变化的情况,而处在缺陷边缘的单元2和处在无缺陷处的单元3所采集的信号很难在时域进行区分;但是从频域信号的对比来看,单元2在缺陷边缘处采集的信号频谱分离点要明显大于单元3的频谱分离点。

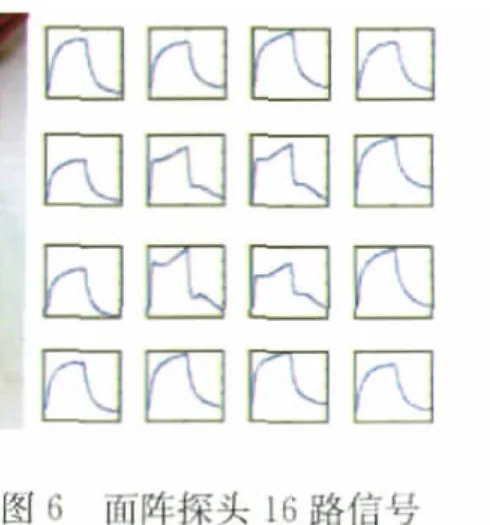

在3个检测单元线阵探头的基础上又制作了4×4面阵探头,探头实物如图5。图6为面阵探头在无缺陷铝合金试件上产生的16路信号。从中发现检测信号存在明显的失真,特别是位于正中间的4个探头,信号波形与四周探头信号存在明显的差异。信号失真的原因是由于面阵探头排列使得探头和探头之间的互感干扰比线阵探头要严重得多。信号由于互感影响产生了畸变,严重影响了检测的精确度和准确度,所以必须消除探头之间互感的影响。

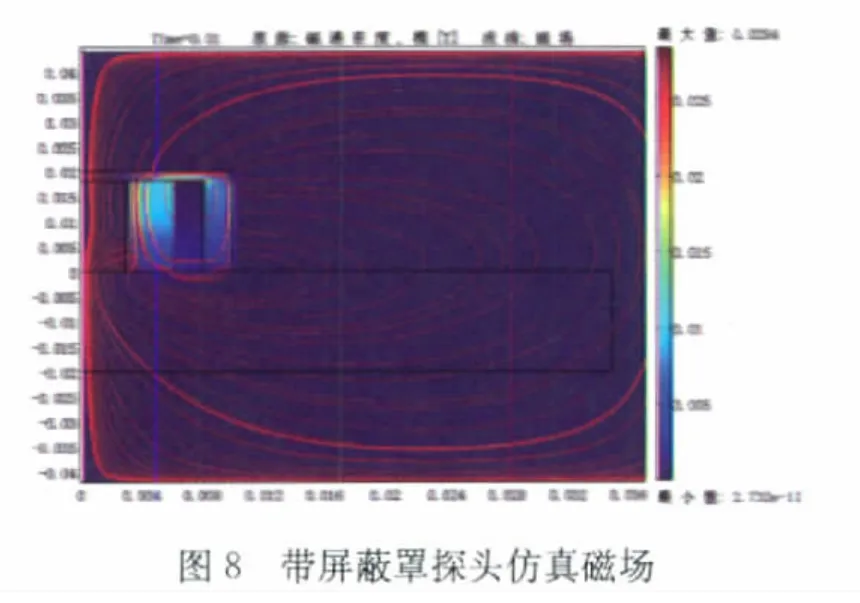

为了消除脉冲涡流阵列探头之间的互感影响,考虑用高导磁材料制作屏蔽罩来屏蔽互感的影响。为了验证这种方法的可靠性,采用电磁仿真软件Comsol进行了仿真试验。

从图7和图8对比来看,在相同电流密度的情况下,带有屏蔽罩的探头溢出探头的磁感应线明显少于不带屏蔽罩的探头,并且带有屏蔽罩的探头产生的磁感应强度远大于不带屏蔽罩的探头。由此可知,当探头加有屏蔽罩时,可以削弱探头之间的互感,且相同的磁场强度可由更小电流密度获得,减少了线圈的发热量,使探头在工作时更加稳定。

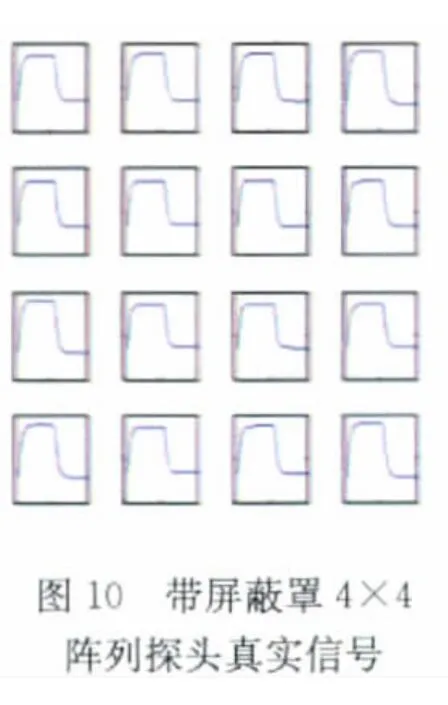

根据仿真试验得到的结论,采用相对磁导率达到10 000的工业纯铁制作了高导磁屏蔽罩,图9为重新制作的带有屏蔽罩的4×4脉冲涡流阵列探头。图10为带有屏蔽罩时4×4阵列探头产生的真实信号。从图6和图10的对比中可以看出,在加入屏蔽罩后,阵列探头每个单元信号之间的互感影响基本消失,每个单元产生的波形趋近一致。可见屏蔽罩的加入可使各单元的检测精度与灵敏度大大提高,同时也进一步说明了仿真试验分析的正确性。

2 试验系统组成

图11为系统整体框架结构示意图。系统硬件试验平台主要由脉冲信号发生模块、Hall传感器探头、被检试件、信号调理电路和数据采集模块五个部分组成。

图11 系统整体框架结构

其中每个脉冲涡流探头的外径为10mm,内径为5mm,激励线圈用0.2mm 的漆包线缠绕了200圈,选用的磁敏元件为3503霍尔元件。试验中使用的信号发生器型号为DF1440,激励频率为100Hz,发射占空比为50%的方波。功率放大器为Newtons LPA05B,其频带范围可达到1Hz~1MHz,最大输出功率为90 W。放大电路由DA620仪用放大器组成。数据采集卡型号为DAQ2010,其最高采样频率可达2 MHz。对于软件部分,前期静态试验采用Matlab软件进行数据的采集以及分析处理,后期实时扫描成像试验采用可并行处理的LabVIEW 软件进行缺陷的实时成像处理。

3 阵列探头信号及其成像处理

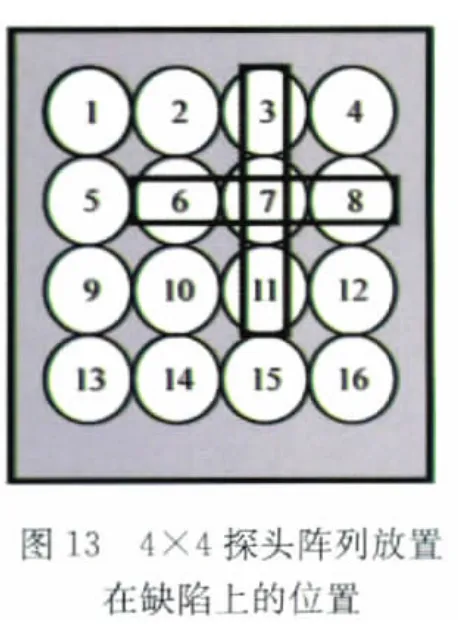

图12为试验中所使用的带有十字叉缺陷的铝合金试件,图13为16个探头放置在缺陷上的示意图。图中第3,6,7,8,11探头放置在了缺陷上,其他探头处在试件的无缺陷处。

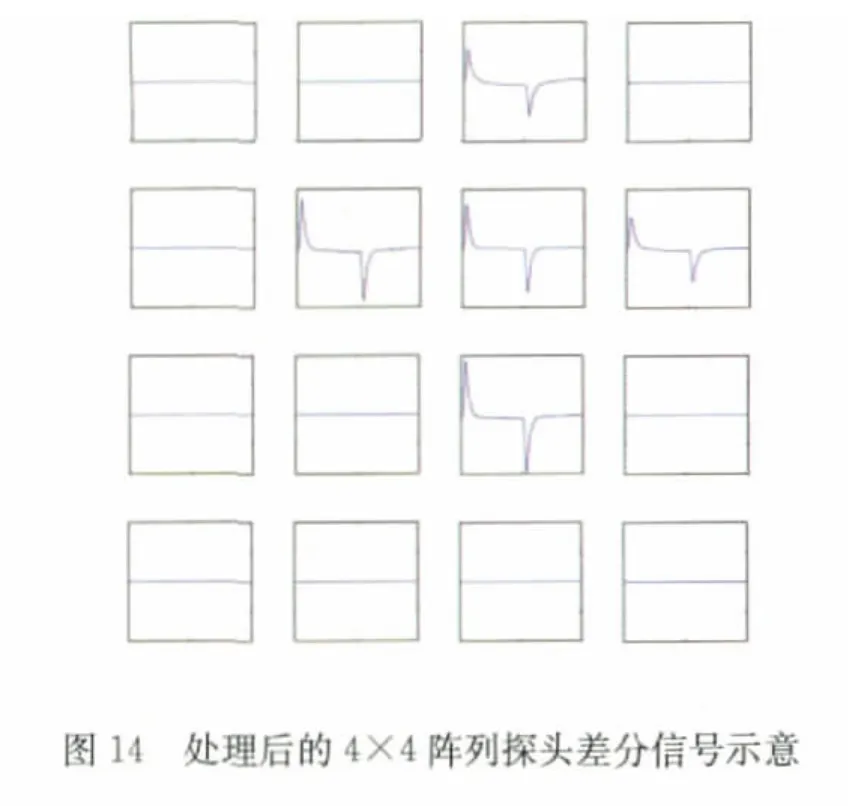

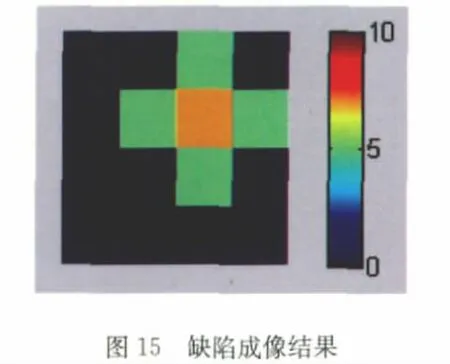

对于采集到的16个探头信号,首先利用数字滤波对信号进行了降噪及差分处理[1],并使用神经网络对缺陷信号和无缺陷信号进行了识别,从而去除了无缺陷信号的影响,只对缺陷信号提取特征值。图14为处理之后的脉冲涡流阵列差分信号,提取差分信号的峰值[2]作为缺陷成像的特征值,图15为根据提取的特征值对缺陷成像结果。

在16探头静态成像取得一定成果的情况下,采用4探头阵列对图12的十字叉铝合金试件进行了扫描成像。为了达到对数据的实时和并行处理,软件部分采用图形化编程LabVIEW 软件来完成。图16为编制的软件界面和4探头对十字缺陷的扫描结果。

图16 软件界面及4探头动态扫描成像结果

4 结语

对脉冲涡流阵列的试验系统组成及其对缺陷成像的初步研究结果表明,试验是成功的。但是从成像结果来看,单一的特征值并不能实现缺陷成像的定量显示,只能作为缺陷有无的定性检测。在下一步应着重研究不同特征值对缺陷属性的反应程度,以提取出更合适的特征值,提高成像检测的精确度。

[1] 杨宾峰,罗飞路,曹雄恒.徐晓杰脉冲涡流腐蚀成像阵列传感器应用研究[J].传感技术学报,2005,18(1):112-115.

[2] Tian G Y,Sophian A,TaylorD,etal.Multiple sensors on pulsed eddy current detection for 3- D subsurface crack assessment[J].IEEE Sensors Journal,2005,5(l):90-96.

[3] Smith R A,Harrison D J.Hall sensor array for rapid large-area transient eddy current inspection[J].Insight,2004,46(3):142-146.

[4] 杨宾峰,罗飞路.基于集成霍尔传感器的脉冲涡流无损检测装置[J].计量技术,2004(10):8-9.

[5] 韩焱.无损检测技术发展趋势与人才知识结构分析[C].2009远东无损检测新技术论坛论文集.苏州:[s.n.],2009:294-296.

[6] Smith R A,Hugo G R.Transient eddy current NDE for ageing aircraft-capabilities and limitations[J].Insight,2001,43(1):14-25.

[7] Smith R A,Hugo G R.Deep corrosion and crack detection in aging aircraft using transient eddy current NDE[J].Review of Progress in Quantitative NDE,1999:1401-140.