新型聚丙烯酸酯无皂乳液的合成研究

2010-12-22贾明静周灏霖

贾明静,周灏霖

(西安工程大学纺织与材料学院,陕西 西安 710048)

应用技术

新型聚丙烯酸酯无皂乳液的合成研究

贾明静,周灏霖

(西安工程大学纺织与材料学院,陕西 西安 710048)

以甲基丙烯酸甲酯、丙烯酸异辛酯、丙烯酸丁酯、丙烯酸羟乙酯及丙烯酸等单体合成了聚丙烯酸酯乳液,通过单因素实验,确定了聚合反应的最佳条件:反应温度为80℃,阴-非复合型可聚合乳化剂T-OP10用量为0.4%(对丙烯酸酯类总单体质量而言),预乳化液滴加时间为1 h,保温时间为1 h,引发剂KPS用量为0.4%。

聚丙烯酸酯;无皂乳液;合成

传统乳液聚合因其有不同于其他聚合方法的独特优点:聚合体系成本低、易散热;大多数聚合过程都以水做介质,生产安全,环境污染小,避免了采用昂贵的溶剂以及回收溶剂的麻烦,同时减少了引起火灾和污染的可能性,生产易操作;聚合反应速率高,产物相对分子质量高等而得到广泛应用[1]。但是,乳液聚合过程中需加入一定量的乳化剂,其残留在乳液中使胶膜出现空隙而不完整,因此,造成了胶膜的耐水性、耐污性和光泽差的问题,聚合物的电性能、光学性质及表面性质等也受到了一定影响[2]。

现阶段,传统乳液聚合中所使用的乳化剂大部分含有APEO(烷基酚聚氧乙烯醚)结构,其主要包括壬基酚聚氧乙烯醚(NPEO,占80%以上)、辛基酚聚氧乙烯醚(OPEO,占15%以上)[3],含此类结构的表面活性剂不仅生物降解效率低下,而且还会刺激人体皮肤、眼睛甚至致癌。因此,开发新的聚合技术以及研究寻找APEO的替代品来获取更为环保的乳液成为近几年来人们研究的热点问题。

笔者实验室将十二烷基苯磺酸钠与醇醚类非离子表面活性剂进行复配,制得可聚合乳化剂TOP10,发现具有很好的协同效应,因此其乳化效率很高。研究发现随着乳化剂比例的增加,其在水中产生的胶束数目增多,体积变小,成核概率增加,会生成更多的乳胶粒,所制备的乳胶粒粒径减小,因此乳液粘度会随乳化剂比例的增加而变大,聚合过程稳定性及乳液的各种性能(耐水性、耐化学性等)还能很好地保持。

1 实 验

1.1 主要原料与仪器

1.1.1 药品

甲基丙烯酸甲酯(MMA)、丙烯酸异辛酯(EHA)、丙烯酸羟乙酯(HEA)、丙烯酸丁酯(BA)、丙烯酸(AA),工业级,无锡威尔化工有限公司;

过硫酸钾(KPS),分析纯,天津市巴斯夫化工有限公司);

阴-非离子复合型可聚合乳化剂T-OP10,实验室自制。

1.1.2 仪器JJ-1型电动搅拌器,上海浦东物理光学仪器厂; H.H.S 11-28型电热恒温水浴锅,上海医疗器械五厂;

DHG-9076A型电热控温鼓风干燥箱,北京科伟永兴仪器有限公司;

BP221S型电子天平,德国塞多利斯公司;

200目不锈钢滤网,浙江上虞市道墟张兴纱筛厂;

NDJ-86型数字显示粘度计,上海精密科学仪器有限公司。

1.2 合成方法

先将规定量的蒸馏水投入三口烧瓶中,然后加入可聚合乳化剂,搅拌、溶解,再将所有单体缓缓加入,在规定的时间及温度条件下充分搅拌得到预乳化液。取适量引发剂溶液,0.5 mL可聚合乳化剂及少量预乳化液作为底液置于反应器中,在规定的反应温度下加热至底液变蓝,待反应体系温度恒定后,在规定的时间内匀速滴完剩余预乳化液及引发剂溶液,之后升温至保温温度,保温一定时间,降温至40℃左右,用氨水调节pH值至6~7,出料过滤。

1.3 性能测试

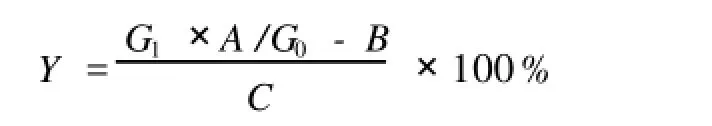

1.3.1 转化率[4]

在反应过程中,定时用吸管吸取1~2 g乳液,加到已准确称重的称量瓶中,称重,滴入5%对苯二酚水溶液2~3滴,于110~120℃下烘干至恒重,转化率按下式计算:

式中,G0—试样质量,g;G1—试样干燥后恒重, g;A—投料总质量,g;B—投料中不挥发物质量,g;C—单体总质量,g。

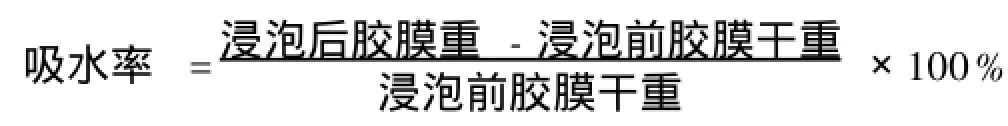

1.3.2 吸水率[5]

乳液室温缓慢干燥成膜后,于真空烘箱中干燥,然后放置在干燥器重待测试。将试样完全浸泡在去离子水中,隔一定时间后快速将试样取出,用滤纸吸干表面水分,称重,按下式计算吸水率:

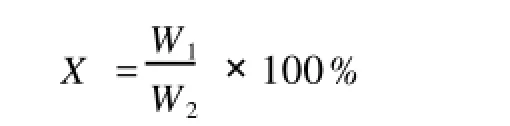

1.3.3 聚合稳定性(用凝胶率表示)[6]

聚合反应结束后将乳液用200目尼龙网过滤,小心收集滤渣及反应器、搅拌杆上的凝聚物,水洗后于100~120℃烘干至恒重,计算占单体投料总量的百分率。

式中,W1—凝聚物烘干后质量,g;W2—单体总质量,g。

1.3.4 粘度

采用NDJ-86型数字显示粘度计,在室温(25℃)测试。

2 结果与分析

2.1 反应温度的影响

2.1.1 对聚合反应的影响

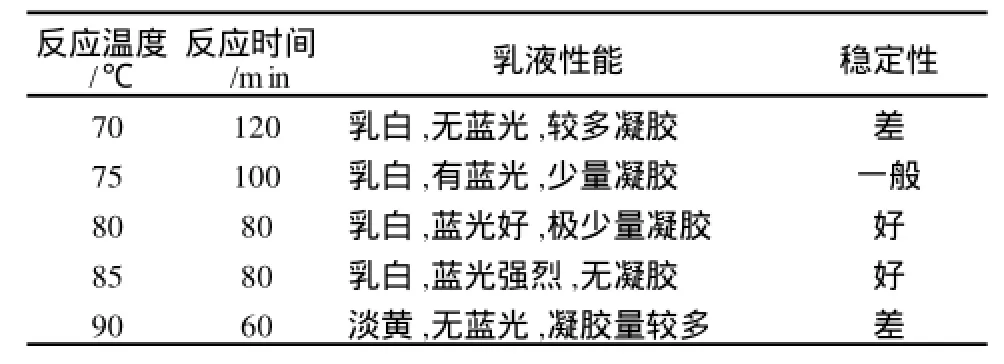

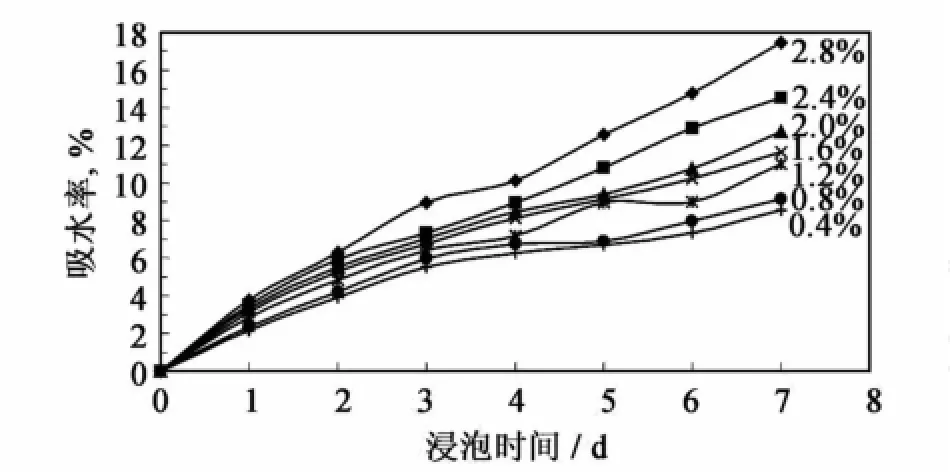

当单体转化率达到98%以上,认为聚合反应基本结束。不同反应温度对乳液聚合的影响见表1。

表1 反应温度对乳液聚合的影响

由表1可知,反应温度为90℃,反应时间最短,但是凝胶量多,聚合稳定性较差。这是由于KPS分解产生自由基的速率加大,导致反应速率过快,体系产生的热量较多且一时难以排出;而反应温度为80~85℃,反应时间较短,反应平稳且容易控制,无凝胶量,基本无残留单体,蓝光较强。

2.1.2 对最终乳液粘度的影响

聚合温度对乳液粘度及凝胶率的影响见图1。

图1 聚合温度对乳液粘度及凝胶率的影响

由图1可以看出,随着聚合温度的升高,最终乳液粘度先增大,当温度超过80℃后粘度反而降低。这是因为随着聚合温度的升高,自由基生成速率加快,使水相中自由基浓度增大,导致自由基从水相向乳胶粒中扩散速率增大,即成核速率加大,生成的乳胶粒数目增多,粒径减小,乳胶粒水化层表面积增大,导致乳胶粒之间的相对运动减弱,在宏观上表现为乳液的流动性变差,因此乳液粘度会有所增加。综合考虑,确定较佳的聚合反应温度为80℃。

2.2 可聚合乳化剂T-OP10的影响

2.2.1 对聚合反应的影响

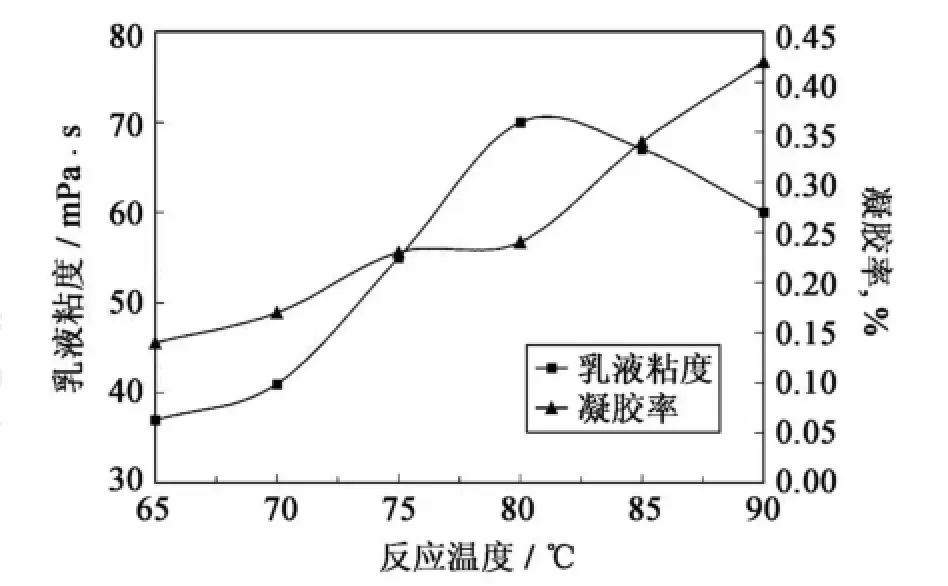

笔者实验发现乳化剂T-OP10用量对乳液的稳定性无明显影响,但对聚合稳定性(凝胶率)影响较大,结果见图2。

图2 可聚合乳化剂T-OP10的用量对聚合稳定性的影响

可聚合乳化剂T-OP10用量的变化对聚合稳定性影响较大,由图2可知,随着可聚合乳化剂用量的增加,凝胶率有下降的趋势。当乳化剂用量为单体质量的0.05%时,凝胶率高达0.55%,聚合稳定性很差;当用量增加到0.4%时,凝胶率大幅下降至0.20%;当用量超过0.4%时,虽然凝胶率有下降的趋势,但降幅不是很明显。

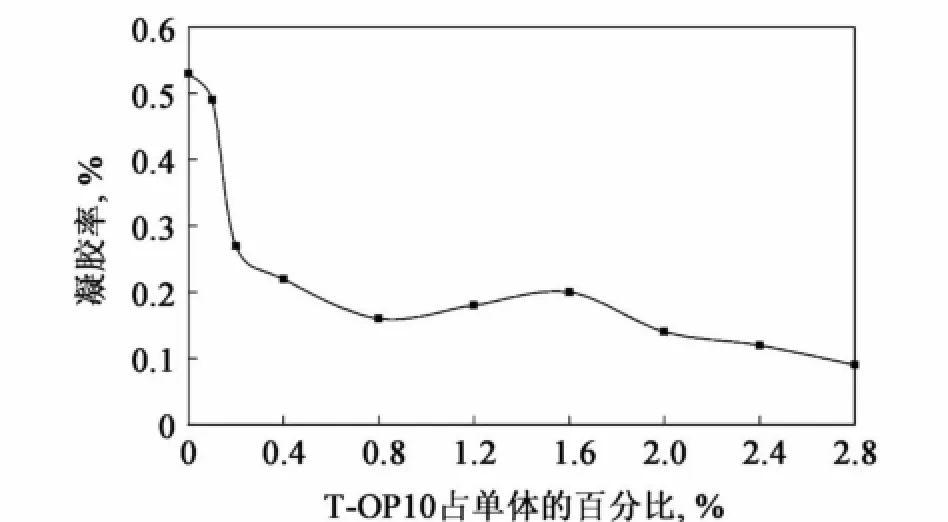

2.2.2 对胶膜吸水率的影响

实验自制的可聚合乳化剂T-OP10中有亲水基团,因此,随着其用量的增加,势必造成膜的吸水率上升,应用性能受到影响。结果如图3所示。

图3 可聚合乳化剂T-OP10的用量对胶膜吸水率的影响

由图3可知,相同的浸泡时间下乳胶膜的吸水率随可聚合乳化剂用量的增加而升高,同一用量可聚合乳化剂参与聚合得到的乳液,其胶膜的吸水率随浸泡时间的延长而增加,两者基本成线性关系。虽然可聚合乳化剂已参与了聚合反应,但其含有强亲水基团,因此随着乳化剂用量的增加,膜的吸水率势必会升高,从而使得胶膜容易出现溶胀、软化、强度下降等不良现象。综合考虑,确定较佳的可聚合乳化剂的用量为0.4%。

2.3 反应时间的影响

2.3.1 预乳化液滴加时间对合成的影响

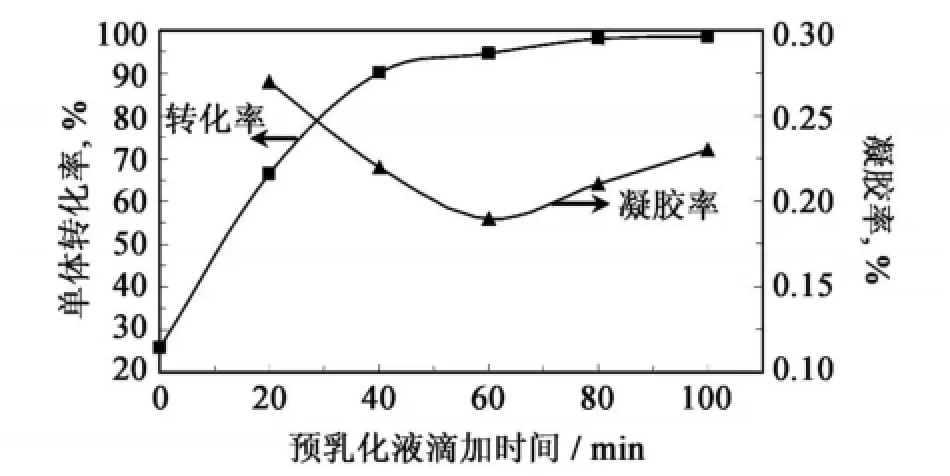

预乳化液滴加速率的快慢对聚合稳定性及单体转化率影响较大。预乳化液滴加时间对单体转化率及凝胶率的影响如图4所示。

图4 预乳化液滴加时间对聚合的影响

从图4可以看出,单体转化率随着预乳化液滴加时间的延长而增大,凝胶率随滴加时间的延长先降低后稍微增加。滴加20 min时,单体转化率很低,只有66.5%,且凝胶量也高,达到0.27%;当滴加时间为1 h时,单体转化率为94.5%,凝胶率最低,仅为0.19%;当滴加时间超过1 h后,转化率增加不明显,但凝胶率反而稍有增加,这是因为预乳化液滴加时间过长时,聚合物大分子在剪切力的作用下时间延长,乳胶粒之间碰撞的时间也延长,故凝胶率稍有升高。综合考虑,预乳化液滴加时间控制在1 h左右为宜。

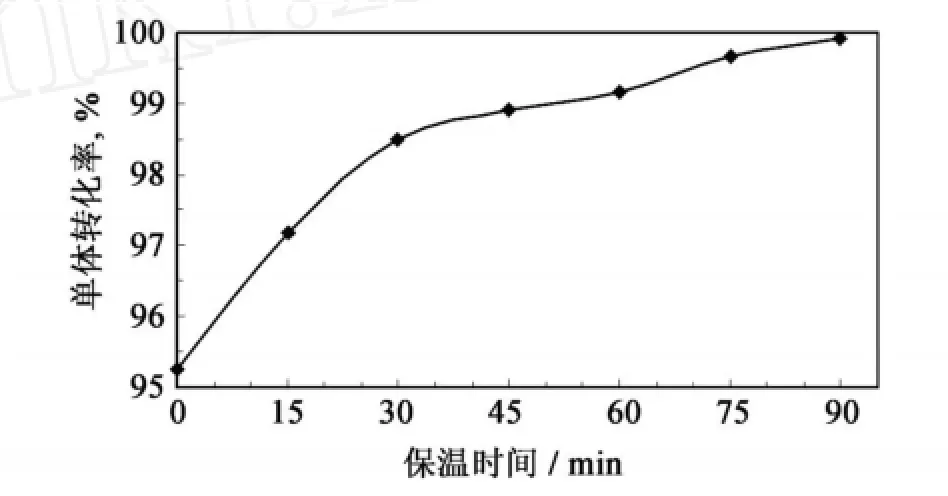

2.3.2 保温时间对转化率的影响

保温过程中,残留单体继续反应,以进一步提高转化率,降低最终产品的“臭味”。保温时间对单体转化率的影响见图5。

图5 保温时间对单体转化率的影响

由图5可以看出,单体在刚开始保温时转化率就已经达到了95%左右,可见单体在滴加的过程中已经大部分参与了聚合反应。随着保温时间的延长,单体转化率进一步提高,当保温时间在1 h以上时,单体转化率已经达到99.2%以上。综合考虑,保温时间控制在1 h为宜。

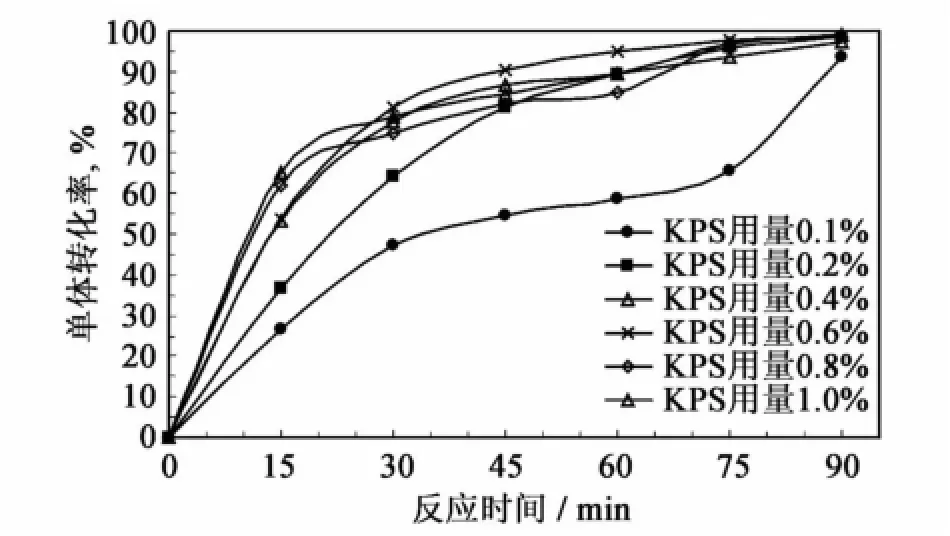

2.4 引发剂KPS用量的影响

2.4.1 对单体转化率的影响

实验研究了不同KPS用量随时间的变化对单体转化率的影响,结果如图6所示。

由图6可知,引发剂KPS用量一定时,随反应时间的增加,单体转化率逐渐升高,最后可达90%以上。当引发剂用量太低(0.1%~0.2%)时,体系中引发的自由基少,聚合反应速率缓慢,最终单体的转化率低;增加引发剂用量(0.2%~0.6%)时,体系中引发的自由基数目相对较多,聚合反应较快,最终单体转化率高;引发剂用量太大(0.6%~1.0%)时,体系中引发的自由基浓度很大,聚合反应速率大大加快,过多的引发链使聚合度降低,分子质量减小,成核粒子数目增多,乳胶粒粒径减小,反应热一时较难排出,因此乳胶粒之间的碰撞几率增加,使得聚合稳定性下降,凝胶量也增加,乳液固含量下降,最终导致单体的“有效”转化率也下降。

图6 不同KPS用量随时间变化对单体转化率的影响

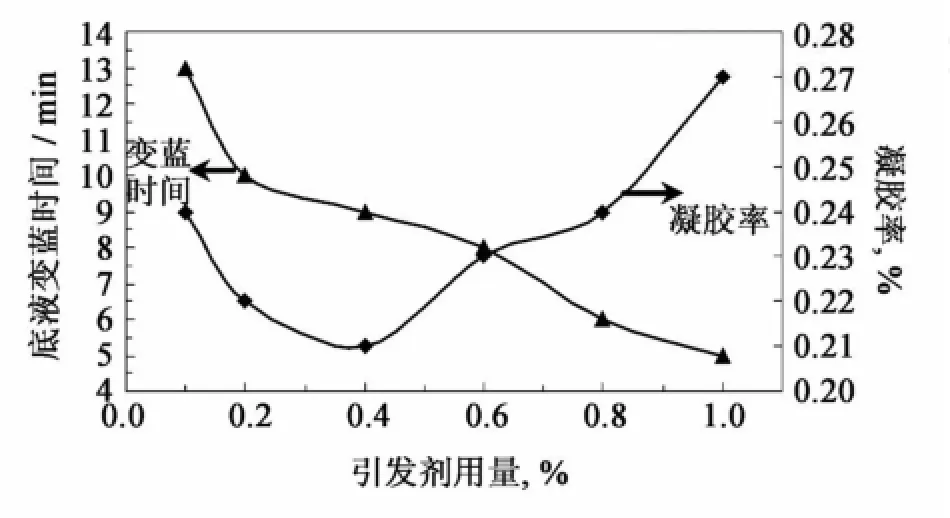

2.4.2 对底液变蓝时间及凝胶率的影响

引发剂用量对底液变蓝时间及凝胶率的影响结果见图7。

图7 不同引发剂用量对底液变蓝时间及凝胶率的影响

由图7可知,随着引发剂用量的增加,底液变蓝时间大幅度缩短,说明聚合反应速率随引发剂用量的增大而加快;但是引发剂用量低于0.4%时,凝胶率随引发剂用量的增加而减小,用量为0.4%时凝胶率达到最低值0.21%,当用量超过0.4%时,凝胶率反而随引发剂用量的增加而大幅上升。这是因为底液变蓝时间的长短反映了聚合反应速率的快慢,体系中随着引发剂用量的增加,引发的自由基数目增加,因此聚合反应速率加快,底液变蓝时间便会随着引发剂用量的增多而缩短。综合考虑,最终确定最佳的引发剂用量为单体总质量的0.4%。

3 结 论

a)通过以上讨论确定了聚合反应的最佳条件:反应温度为80℃,阴-非复合型可聚合乳化剂TOP10用量为0.4%(对丙烯酸酯类总单体质量),预乳化液滴加时间为1 h,保温时间为1 h,引发剂KPS用量为0.4%。

b)合成过程中不需要N2保护,冷凝回流等复杂设备,成本低廉,易于工业化生产。

1 徐继红,陶俊,陆娅君.PMMA/BA无皂乳液聚合[J].上海塑料, 2008(01):16~18

2 蔡晓音,王直刚.无皂乳液聚合体系稳定性的研究与发展[J].炼油与化工,2005,16(03):10

3 陈平,黄懋加.涂料印花的生态环保问题探讨[J].染整技术, 2008,30(09):21

4 闫翠娥,程时远,封麟先.三元无皂乳液共聚合动力学及其模型的研究[J].高分子学报,1999(05):67~72

5 王波,周新平,王合情,等.含AMPS的丙烯酸酯无皂乳液的合成与性能研究[J].粘接,2008,29(12):27~29

6 唐雅娟,李成海,张海明.丙烯酸酯无皂乳液的制备及性能研究[J].化学建材,2007(01):22~25

Research of synthesis of novel polyacrylate soap-free emulsion

JiaMingjing,Zhou Haolin

(Faculty of Textile and M aterial,X i’an Polytechnic University,X i’an Shanxi710048,China)

In the paper,the soap-free emulsion was synthesized bymethylmethacrylate,iso-octyl acrylic,butyl acrylate,2-hydroxyethyl acrylate and acrylic acid.According to the single factor experi ment,the best conditions for the polymerization reaction were deter mined:reaction tempreture was 80℃,dosage of the anionic and nonionic composite polymerizable emulsifier T-OP10 was 0.4%(on weight of total monomers),dropping time of pre-emulsion was 1 h,holding ti me was 1 h and dosage of initiator KPS was 0.4%.

polyacrylate;soap-free emulsion;synthesis

TQ316.334

B

1006-334X(2010)02-0045-04

2010-04-12

贾明静,女,黑龙江人,硕士,主要从事染整助剂的开发和高分子的合成研究。