PT A精制干燥机滚圈表面损坏原因分析及对策

2010-09-08刘洁

刘 洁

(中国石化仪化股份有限公司 PTA生产中心,江苏 仪征 211900)

PT A精制干燥机滚圈表面损坏原因分析及对策

刘 洁

(中国石化仪化股份有限公司 PTA生产中心,江苏 仪征 211900)

通过宏观检验、化学成分分析、表面硬度测试以及力学强度计算等方法,找出了 PTA精制干燥机在投入运行两个月后前滚圈圆周外表面严重剥落损坏的原因,消除了根源和隐患,避免了滚圈的进一步损坏。

干燥机;滚圈;脱落;应力;裂纹;对策

仪化公司精制干燥机是装置的关键设备之一,原干燥机是大型进口设备,由于长径比过大 (达到10.25),刚度小,机身抗疲劳强度低,筒体大面积开裂而彻底报废。通过对干燥机的国产化攻关研制,新的干燥机于 2009年 8月投入使用。而运行不到两个月,即发现进料端滚圈表面出现剥落现象。针对这一问题,笔者及其所在单位进行了深入细致地研究和分析,力求找出原因,拿出对策,避免滚圈表面的进一步被损坏。

1 PTA干燥机的结构及故障的产生

1.1 干燥机的结构

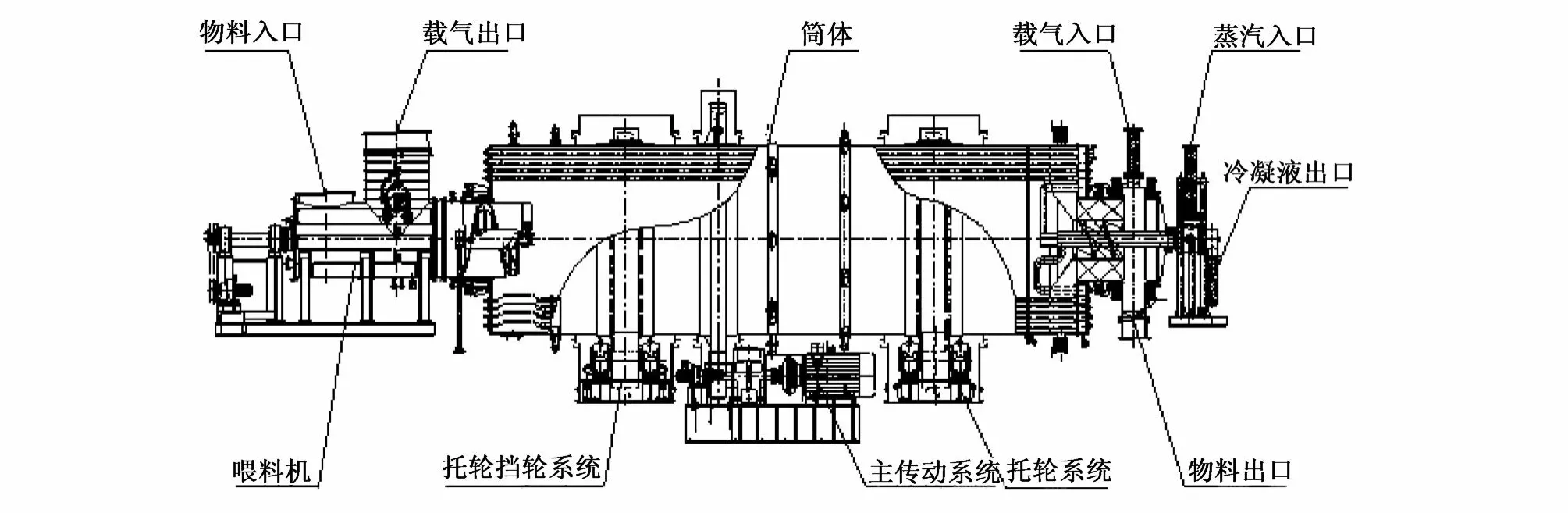

该干燥机是一种间接加热的蒸汽管型干燥机,设备长度为 25.6 m,筒体直径为 2.88 m,主要材质:304L,总质量为 171 t,转速为 5 r/min,最大工艺处理量为 52 t/h干料,由筒体 (包括壳体、蒸汽管、蒸汽分配器)、进料系统、出料系统、蒸汽分配系统、传动系统 (包括电机、减速机、齿圈、滚圈及托轮)组成。

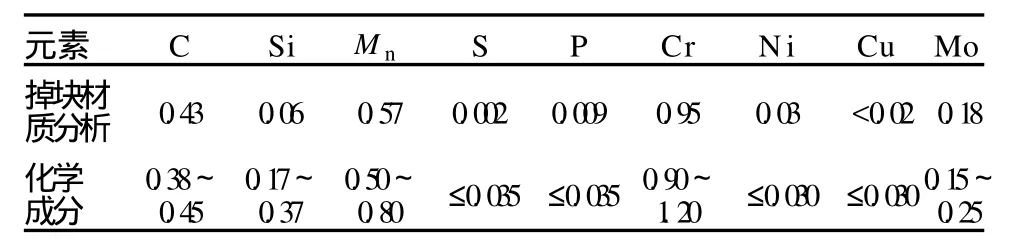

湿的 PTA物料从筒体的高端加入,经螺旋输送机送至回转圆筒,在圆筒中被蒸汽加热管间接加热,并在筒体的转动下向前运动,干燥后的 PTA粉末从出料端排出。另一方面,载气从出料系统进入,与物料形成逆流,干燥过程中产生的湿组分由载气 (氮气)携带出干燥机,而蒸汽则从旋转接头进入蒸汽分配器,经分配器分配给每根加热管进行换热,换热完毕后,凝液从旋转接头中心套管排出。干燥机必须具有足够的换热面积和容积以确保湿物料能够达到干燥要求。如图 1所示。

图1 干燥机总体示意

干燥机筒体在托轮和滚圈的支撑下与水平面成一定的倾斜角 (2/100)旋转。为了阻止整个筒体下滑,设置了挡轮装置,故筒体的支撑装置由滚圈、托轮、挡轮三部分组成。干燥机 M703A的前、后滚圈由外径长 3 550 mm×宽 420 mm的 42C rMo钢锻件制成,经调质处理,表面硬度 HB=268~282,σb=870 MPa,σs=660 MPa;托轮由外径长 920 mm ×宽440 mm的 40CrN iMoⅡ钢锻件制成,经调质处理,表面硬度 HB=258~275。该干燥机旋转体质量约160 t,物料载荷约 40 t,共约 200多 t的质量由四只托轮承载。

1.2 故障发生情况

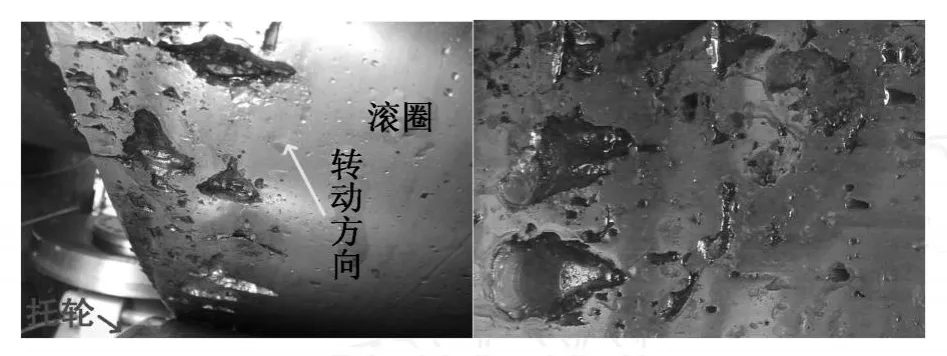

在该干燥机投入运行不到两个月,发现干燥机进料端 (前)滚圈圆周外表面一侧产生 3块约蚕豆大小的表面剥落损坏,在随后的一个多月中,滚圈表面剥落现象不断发展,其面积越来越大,剥落坑的深度也越来越深,到最后在沿滚圈宽度约 1/4、长度约1.2 m的范围内均布满了大大小小的剥蚀坑,其中有的坑深度达 4~6 mm,如图 2所示。

图2 滚圈表面损坏情况

2 故障原因分析

2.1 滚圈表面剥落的组织形态分析

2.1.1 掉块的形貌

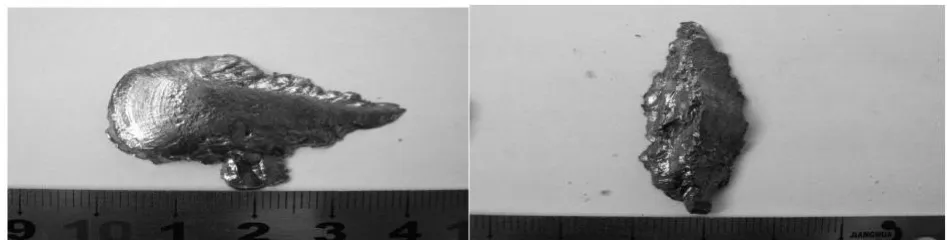

将干燥机滚圈表面剥落掉块进行分析,断口表面有龟状和碟状两种形态 (见图3)。

图3 干燥机滚圈表面掉块断口表面形貌

从图 3龟状掉块可以看出断口裂纹从龟头部起源,龟状掉块断口表面留有清晰的贝壳线,掉块面积较大,呈漫圆状,蝶状掉块断口表面也有贝壳线印迹,但没有龟状掉块明显,掉块外观呈山峰形。

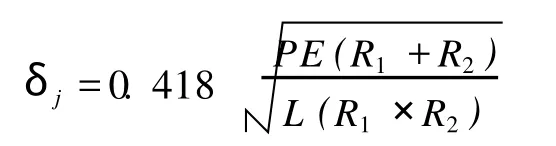

2.1.2 化学成分分析

笔者对滚圈掉块的材质进行了分析 (见表 1),结果表明,干燥机滚圈材质化学成分符合 42C rMo钢的标准化学成分。

2.1.3 硬度分析

干燥机滚圈要求调质的硬度为 HB268~282,现场滚圈的硬度检测值分别为 HB270、275、280、273、282、280、285、279、278、283、280、275,从这些硬度测试值可以看出最大硬度差△HB=15,由此可以认为滚圈的硬度值基本符合其技术条件范围。

表1 干燥机滚圈材质的化学成分分析

2.1.4 掉块裂纹分析

2.1.4.1 金相分析

通过对掉块剖面研磨、抛光,用 4%硝酸酒精溶液腐刻,观察其裂纹走向和显微组织。龟状金相样品裂纹走向为 U字形,就是由小角度扩展 (大约20°)、大角度扩张 (大约 45°)、水平扩张和最后折返表面的快速扩张四阶段组成;碟状金相样品裂纹走向为 V字形,由小角度扩张 (大约 20°)、大角度扩张(大约 50°)和折返表面的快速扩张三个阶段组成。

根据以上裂纹走向参考相关文献记载,球面点接触试样在边界润滑条件下,在有和无表面滑动磨擦两种状态下,滚道附近接触疲劳裂纹萌生和扩张行为,其结果是在表面磨擦力和边界润滑条件下,接触疲劳裂纹的典型扩张由小角度扩展、大角度扩张、水平扩张和最后折返表面的快速扩张四阶段组成,整个扩张路径呈U字形;在无表面滑动的边界润滑条件下,典型的接触疲劳破坏由小角度扩张、大角度扩张和折返表面的快速扩张三个阶段组成,整个扩张路径呈V字形。

2.1.4.2 扫描电镜分析

利用扫描电镜对干燥机滚圈掉块断口表面进行形貌观察和元素成分能谱分析,分别对断口表面裂纹的小角度扩展区、裂纹的扩展区、裂纹的折返扩展区进行分析,发现断口表面存在明显的疲劳条纹,并且裂纹在交变接触应力的反复作用下被磨得很光滑,并有密集的二次裂纹存在,能谱分析未见断口表面有腐蚀性元素存在。

2.2 干燥机滚圈的受力情况分析

PTA装置干燥机是采用双支点支承的大型回转圆筒设备,筒体上固定有滚圈和大齿轮,下部有托轮起支承作用,筒体自重和物料质量很大。运转时由传动部分驱动筒体回转,其质量是通过两个滚圈传递给四个托轮,滚圈和托轮之间靠接触磨擦转动,由于滚圈和托轮的接触为线接触 (实际应该是一窄矩形面接触,但这里简化为线接触),致使滚圈和托轮要承受很大的接触应力。滚圈、托轮正常运转的接触宽度应不小于托轮宽度的 2/3,但如果是由于安装误差,使滚圈与托轮轴线的平行度变差,滚圈与托轮的接触面就会出现张角,使滚圈、托轮由均匀接触变为局部接触,从而产生严重的局部应力集中。

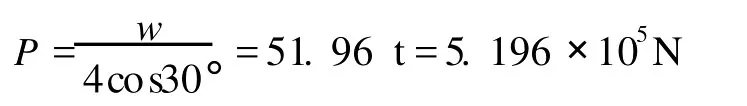

干燥机滚圈和托轮的受力情况可参照以下公式进行分析。

按照理论推导,滚圈与托轮的线接触应力公式为:

式中:δj:线接触应力,MPa;

P:单个托轮支承的质量,N;

E:托轮弹性模量,Pa;

L:托轮和滚圈线接触长度,m;

R1、R2:分别为托轮、滚圈的外圆半径,m。

2.2.1 滚圈与托轮的设计接触应力:

干燥机筒体旋转组件的总质量为:W=180 t(含筒体、保温、凝液、物料等的质量),由 4个大托轮支承,每个托轮的受力为:

托轮弹性模量 E=2×1011Pa,

托轮和滚圈线接触长度L=0.42 m,

托轮半径 R1=0.46 m,

滚圈半径 R2=1.775 m。

将以上数据代入接触应力公式可得:

2.2.2 滚圈与托轮轴线不平行,接触面出现张角后的应力值

当滚圈与托轮轴线不平行,滚圈与托轮的实际线接触长度会减少,根据现场前滚圈与托轮接触的压痕分析,前滚圈表面约有 1 m多长的圆周与托轮接触不是很好,其中大部分面积上线接触长度还不到托轮宽度的 1/4长。为此,笔者进行了计算:

当 L′=1/4L=0.25×0.42=0.105 m时,其它条件不变,将以上数据代入公式得:

此时,接触应力δ′j(688 MPa)就已经大于滚圈的屈服极限σs(660 MPa)。

由计算结果看,当滚圈与托轮轴线不平行,接触面出现张角后,两者受到的接触应力值要比轴线平行时的应力值大得多。这就是说接触应力值的大小与滚圈与托轮轴线间的不平行角度的大小成正比,角度越大,接触应力就越大。

2.3 结论

由于滚圈与托轮的接触面出现张角后,滚圈与托轮之间的接触就由线接触变为点接触,当滚圈表面接触应力高于接触疲劳极限时,在滚圈表层会产生若干小裂纹。裂纹一旦形成,润滑油会成为一种很好的渗透剂,充满任何细小裂纹,起油楔作用。对于唇部趋近载荷的裂纹,通过载荷区时唇部封闭,油不能排出,在裂纹内部产生很高的油压,这种油压反复出现,成为疲劳裂纹扩展的推动力,最后导致裂纹贯穿表面,引起微粒脱落,逐渐形成麻坑。麻坑处表面不连续,产生应力集中,材料继续脱落,其宽度和长度不断扩大,形成 U、V形凹坑。表面出现小凹坑后,由于材料的脆性,凹坑边缘不易被辗平,继续碎裂成大的凹坑。另一方面在接触应力作用下,表面局部突出的部位被压平,形成小范围内金属折叠,疲劳裂纹被埋没,尖端产生应力集中,裂纹扩展延伸,也引起了表层局部剥落,导致产生表面麻坑和斑痕,最终的结果是造成滚圈表面破碎脱落而失效。

归纳上述分析,干燥机滚圈表面损坏的原因为接触疲劳失效,而产生的根源是由于滚圈与托轮轴线不平行,接触面出现张角后,造成局部应力集中所致。

3 处理措施

3.1 找出实际偏差,测量滚圈与托轮接触面间隙

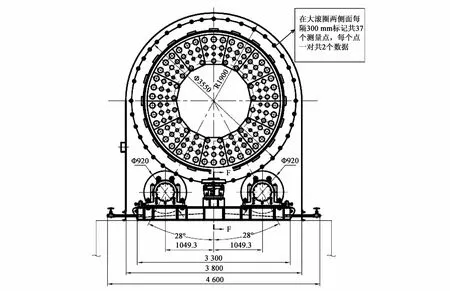

3.1.1 做标识

在大滚圈侧面,采用记号笔做标识,将滚圈等分标记。由于干燥机滚圈半径为 1 775 mm,则滚圈的外圆周长约 11 153 mm。笔者在滚圈外侧每隔 300 mm做一个标记,这样沿大滚圈一圈约 37个,也即共选择了 37个测量点,如图 4所示。

3.1.2 使用吊车进行盘车

在干燥机尾部,通过出料端机身上的 3个阀门(每 120°1个),用拖拽的方法,将整个干燥机筒体盘动起来,盘车方向与干燥机实际运转方向一致。

3.1.3 测量

对 37个测量点进行测量,由于滚圈较宽,笔者在每个测量点的两侧各测量一个数据,这样一共有 37组,74个数据。为减少测量误差,重复对 37个测量点再次测量,使数据量达到 148个。

图4 大滚圈测量点分布

3.2 计算与分析测量结果

3.2.1 计算

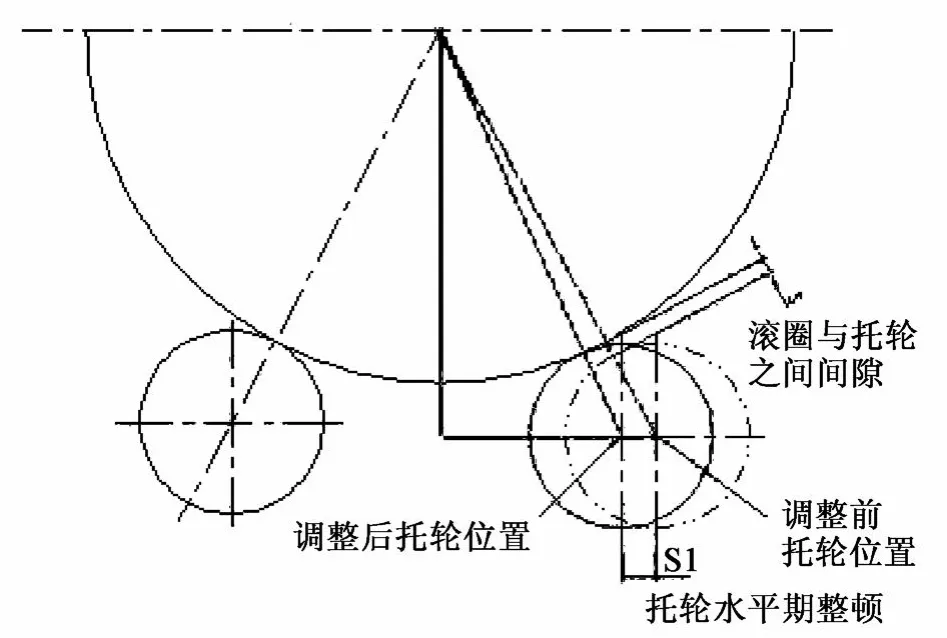

首先对 148个数据进行分析处理,形成 37个平均数,根据 37个数据的分布情况,选择几组最有代表性的数据进行综合取值。计算测量间隙与托轮水平移动量的几何关系,如图 5所示 (也即图中 S和S1的函数关系)。

图5 托轮位置调整剖面示意

3.2.2 根据计算结果,选择托轮水平调整移动量

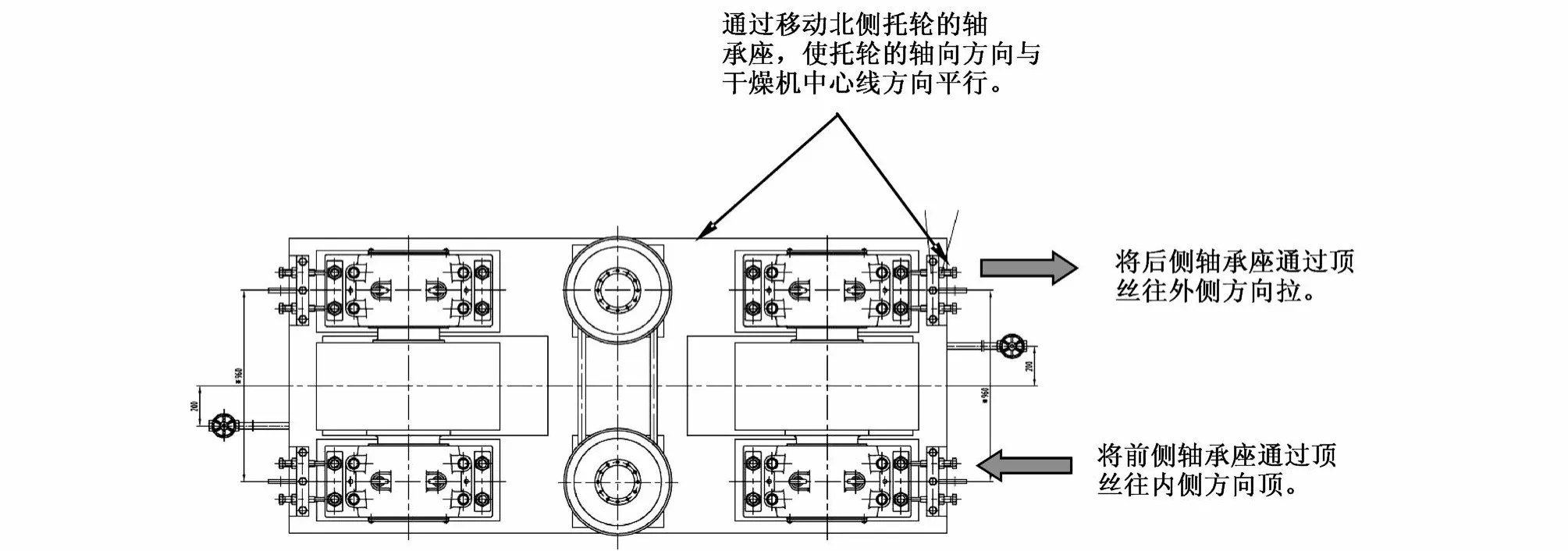

用专门设计的托架将干燥机支撑、固定,而后用多组千斤顶将干燥机慢慢顶起。使用划针将调整前的托轮座位置全方位标记好。按照前面计算选择的结果,通过专用工装将托轮座水平位置进行调整。见图 6所示。

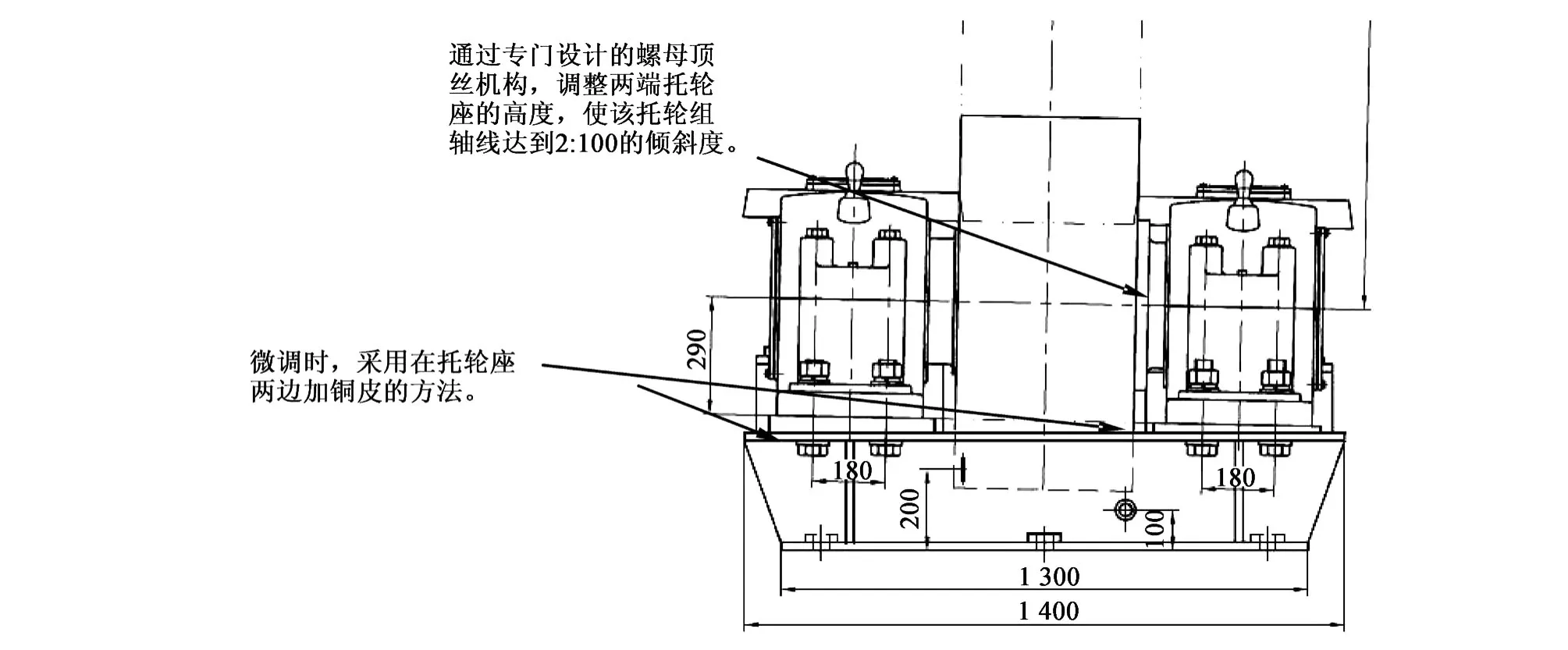

3.2.3 调整托轮的轴向倾斜度

由于干燥机沿轴线方向是有 2%的倾斜度的,因此,为了保证水平位置调整后的托轮表面能与滚圈表面完全贴合,还必须对托轮轴线的倾斜度进行复核。调整倾斜度用专门设计的螺母顶丝机构进行,微调时采用加垫铜皮的办法。见图 7所示。

4 结 语

在干燥机重新投用运行后,笔者对运行情况进行了近半年的密切跟踪,发现干燥机滚圈表面剥落的情况再也没有进一步的发展,托轮与滚圈的接触磨痕也比较均匀、光滑,说明调整成功,进一步验证了笔者之前的一系列分析计算结果,同时为今后国内相似案例提供了一个典范和参考。

图6 托轮位置调整平面示意

图7 托轮轴线方向倾斜度的测量与调整

1 沙江波.接触疲劳裂纹的萌生与扩张行为的研究[J].金属学报,1995,31(9):422~429

2 何邦宏,高海英.回转滚筒式干燥机支承结构的磨损分析与改进方案[J].化工机械,2008,35(3):168~170

Analyse and treatment to the roller damage of PTA refined dryer

Liu Jie

(ThePTAproduction center of Sinopec Yingzheng chem ical Fibre,Yizheng Jiangsu211900,China)

The thesis introduce the serious damage of the PTA refined dryer caused by peeling off at the outer surface of frontwhole roller around circumference after running two months,through the use of macroscopic examination,chemical composition analyse,surface hardness test,mechanical strength test and calculation to find the cause of roller surface peeling,and the root causeswere removed to avoid further damage to the roller.

dryer;roller;peeling;stress;crack;trea tment

TQ320.52

B

1006-334X(2010)02-0056-05

2010-04-28

刘洁 (1982-),女,宁夏中卫人,助理工程师,主要从事机械结算管理工作。