碟式离心机的分离影响因素及模型浅析

2010-12-22杨如惠

杨如惠

(中国石化仪征化纤股份有限公司化工项目部,江苏 仪征 211900)

设备改造

碟式离心机的分离影响因素及模型浅析

杨如惠

(中国石化仪征化纤股份有限公司化工项目部,江苏 仪征 211900)

分析了碟式离心机的分离影响因素,强调了在不同转速下的流体速度对分离效果产生的影响,并通过建立碟式离心机工艺流程模型来分析其在实际操作中的应用。

碟式离心机;模型;分离影响因素

由于碟式分离机分离因素高,生产能力大,常用于分离高度分散的物系,如密度相近的液体所组成的乳浊液以及高粘度液相中含细小颗粒所组成的液-固二相悬浮液等,因此在化工、医药、石油、交通、食品、轻工以及生物工程等行业有着广泛的应用。化工行业如PTA工艺中,由于母液催化剂回收单元含有大量草酸盐沉淀,就是利用碟片式离心机加以分离回收的[1]。笔者对化工单元喷嘴碟式离心机进行液固分离过程分析并建立工艺流程模型,同时对不同转速下离心机内部流体的流速进行分析研究。

1 碟式离心机分离影响因素浅析

1.1 碟式离心机分离基理

离心澄清是在高度分散的悬浮液中,将极细的固体颗粒从液相中分离的沉降过程,固体颗粒在碟式分离机相邻二碟片所形成的分离通道中的运动情况如图1所示。

图1 碟片间隙内澄清分离过程

从分离最不利处A点出发的颗粒,在到达B′点后能分离出来的最小粒径,即为临界粒径dc,即所有大于dc的颗粒均将得到分离回收,而小于临界粒径dc的颗粒,由于它所处出发点位置的不同部分回收。粒径越小的颗粒,必须在靠近B点进入分离通道才能被分离,因而分离出的百分数也越小。

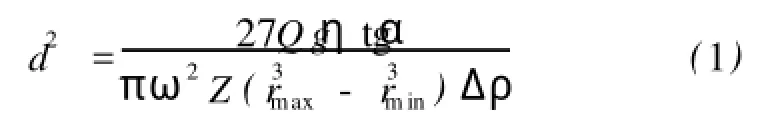

由离心机工作原理可知,影响固体颗粒离心分离的临界粒径关系如式1[2]所示:

式中,d—颗粒的临界粒径,m;rmax—碟片的最大半径,m;rmin—碟片的最小半径,m;Δ ρ—固体颗粒与液体的密度差,kg/m3;Q—碟式离心机的生产能力,m3/s;η—液体的粘度,Pa·s;ω—碟式离心机的旋转角速度,s-1;Z—碟片数;α—碟片的半锥角。

1.2 碟式离心机分离影响因素

从式1可知,临界粒径与进料量、浆料粘度、旋转速度以及碟片的结构参数等有关,因此在不改变离心机结构参数的条件下,转速、浆料粘度、进料量以及碟片数都是影响分离效率的主要因素。增加转速可以使临界粒径减小,提高分离效果,还可以减小临界粒径,提高分离效率;降低悬浮液的粘度同样可以降低临界粒径,增大分离效率。

针对转速的影响,有研究指出,并不是转速越快,分离效率越高,因为当转速非常高时,离心机内部在靠近碟片处的高的流体速度所形成的对流可能对碟片上分离的固体颗粒造成冲击,离心效果反而下降[3]。

为了考察实际工厂中离心速度对离心机分离影响,现利用流态参数λ值,如式2所示,来判别碟片间流速的分布情况[2]。

从以上公式可看出碟片间的液体流速分布沿x方向是对称的,极值在x=h/2处。

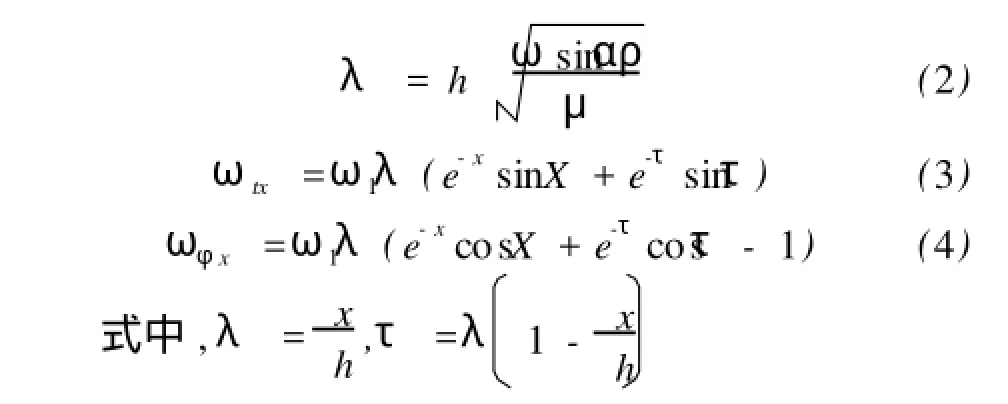

根据离心机结构和参数(Z=100,α=45°,流体粘度=0.9×10-3Pa·s,液体密度ρ=1 025 kg/m3,碟片间隙h=0.002 m)以及转速可知,λ>5,因此按照离心机内部碟片间的液体流速分布有两个方向,一个是沿碟片母线方向的流速ωlx,一个是相对圆周速度ωψx,不同转速下,碟片间流体径向和周向速度分布如图2、图3所示。

图2 碟片内部流体径向速度分布

图3 碟片内部流体周向速度分布

从图2、3中可知,随着转速的增加,碟片内流体径向速度方向随转速增大逐渐好转,周向速度则随转速增大而增大,当转速n=3 000和n=3 300时,其流体径向速度向下,说明流体对颗粒产生向下作用,利于颗粒沿碟片向下分离至喷嘴处,转速越高,流体向下的径向和周向速度越大,分离效果越好。但从图中看出,径向和周向流速图离理想的抛物线形有些差距,碟式离心机内部可能产生对流,使得已经到达离心机碟片的颗粒溢流进入顶部出料,会对离心机的分离效果产生负面影响[3]。由于图中波形震动不大,可忽略其影响。

2 碟式离心机工艺流程模型建立

2.1 工作原理

碟式离心机中具有再循环装置,由喷嘴出来的一部分浓缩物料被排走,一部分再循环至转碗底部,再循环流不进入碟片进行分离,只是进入转碗底部特殊的分布器,再通过再循环管送到喷嘴附近。进料则是通过顶部进料管进入转碗底部的分布器,并通过碟片上的进流孔进入碟片进行分离,因此被送到喷嘴处的再循环物料不会干扰进料的离心分离,进料在进入碟片分离后,被分离固体经过高速旋转,沿着碟片向下分离至喷嘴处,与循环回来的物流在喷嘴处汇合,而澄清的分离液则向上溢流进入出料管,从离心机顶部出料。离心机通过不断的循环回流最终使得底流的固含量达到最终平衡。在实际操作过程中,底部常会有可降低喷嘴处固含量的一股补充酸。碟式离心机工艺示意如图4所示。

图4 碟式离心机工艺流程简图

2.2 ASPENPLUS工艺模型建立

根据离心机内部物料工艺流动过程,可利用Aspenplus软件建立工艺模拟流程,如图5所示。

模拟流程主要由两个模块组成,Split分离模块和Mixer混合器模块。其中Fin为离心机进料流量; Fdown为离心机底部出料流量;Fup为顶部溢流量; Fmakeup为底部补充流量。物性方法则根据所模拟物料性质来确定,流体分级定义为M IXCISLD[4]。

其中Split1(B1)模块的分离比率主要体现固体经碟片分离后的比率,M I X模块体现了在喷嘴处的混合作用,Split2(B2)模块主要体现从喷嘴出来的流体的循环比率,因此应用该离心机ASPENPLUS流程模型对现场进行分析模拟时需采集现场的各个流股的进出流量、组分以及温度、压力数据对其模型进行静态模拟,计算出不同工况下的固体分离率。如正常操作工况、进料流量不同工况、进料固含量(分离固体组分)不同工况、影响粘度的不同温度工况、离心机不同转速工况、不同碟片数安装工况、不同底部流量等,得到不同工况下SPL IT1(B1)固体分离的分离效率,给实际离心机的操作提供参考意见。

图5 碟片式离心机工艺流程模拟

在应用模型对实际工况进行分析时,应根据实际情况改变模型参数,并与实际情况相结合,达到诊断“瓶颈”的作用。以改变离心机进料固含量为例,模型SPL IT模块中输入的分离效率如果不变,而实际工厂操作分析值大部分时间情况下低于该模型计算的底部固含量模拟值,这说明离心机进料固含量增高会造成碟式离心机分离效率降低。

3 结 论

a)转速、浆料粘度、进料量以及碟片数都是影响分离效率的主要因素,另外,在增加碟式离心机转速时,还应考虑碟片间流态对颗粒分离造成的影响。

b)通过碟式离心机的工作原理分析建立ASPENPLUS工艺流程模拟模型,在模型应用过程中,需针对工艺工程中的实际工况,与模型进行结合,主要通过调节SPL IT模块来分析判断离心机分离影响因素,以达到诊断“瓶颈”的作用。

1 时在国,黄亮.粗对苯二甲酸母液中的催化剂回收再利用[J].现代化工,2005,(25)1:51~53

2 时钧,汪家鼎,等.化学工程手册[M].第二版.下卷.北京:化学工业出版社

3 Wang Yanmin,Eric Forssberg,et al.Continuous Ultra-fine Classification in aDisc-stackNozzle Centrifuge-Effectsof G-Force andDisc Geometry[J].China Particuology,2003,(1)2:70~75

4 Aspenplus 11.1 user guide,Aspenplus Technology,Inc

The analysis of classification inflaence factor and si mulation about disc contrifuge

Yang Ruhui(Sinopec Yizheng Chem ical Fiber Co.,L td.,Chem ical Project Departm ent,Yizheng Jiangsu211900,China)

This paper describe the classification influence factor of the disc centrification and emphasize he fluid velocity influence on the efficiency of the classification in different rotational speed.And introduce the method how to apply the process simulation model to the actual operation by disc centrifuge′smodel constuction.

disc centrifuge;simulation;classification influence factor

TQ051.84

B

1006-334X(2010)03-0056-03

2010-08-10

杨如惠(1974-),工艺副主任师,贵州镇宁人,主要从事化工技术研究及化工项目建设工作。