抽油机液压蓄能节能系统分析及控制策略

2010-12-11李连峰隋秀伟何光智

李连峰,隋秀伟,何光智

(1.中国石油大学(华东)机电总厂,山东东营257061;2.山东新汇建设集团,山东东营257091; 3.华北油田第四采油厂,河北廊坊065000) *

抽油机液压蓄能节能系统分析及控制策略

李连峰1,隋秀伟2,何光智3

(1.中国石油大学(华东)机电总厂,山东东营257061;2.山东新汇建设集团,山东东营257091; 3.华北油田第四采油厂,河北廊坊065000)*

对比分析了目前常见的几种抽油机节能方案,在此基础上提出了液压蓄能节能系统;重点分析了节能系统的液压系统和机械系统,提出了液压蓄能节能系统方案及控制策略。

抽油机;节能;控制策略

目前,抽油机的节能技术主要是采用节能抽油机、节能电机、节能配电箱3大类,但没有解决电动机启动转矩远大于实际运行转矩的问题,所以抽油机仍存在“大马拉小车”的现象[1-3]。要解决问题就要降低抽油机所用电动机的启动转矩,最理想的是实现电动机启动转矩与实际运行转矩相等,使电动机工作在恒功率、满负载的条件下。另一方面,由于常规游梁式抽油机平衡效果不理想,抽油机悬点负载的周期性变化会引起电动机输出轴扭矩的正负周期性变化,电动机负扭矩的出现实际上使得电动机处于发电状态,不仅会冲击电网,还会造成电动机工作不平稳,加速电动机的损坏。液压蓄能节能系统可解决以上2方面的问题,达到了节能目的。

1 液压蓄能节能系统分析

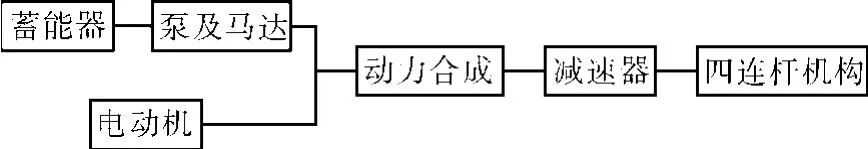

液压蓄能节能系统是基于液压技术和动力合成技术,将二者很好地结合在一起,利用液压技术回收抽油机系统正常工作时的主要能量损耗,并通过动力合成装置,使这部分能量被充分利用到电动机的启动过程以及抽油机的有功过程,可有效降低电动机的额定功率,进而实现抽油机电动机的恒功率、满负载运行。液压蓄能节能系统整体设计框图如图1所示。

图1 液压蓄能节能系统整体设计框图

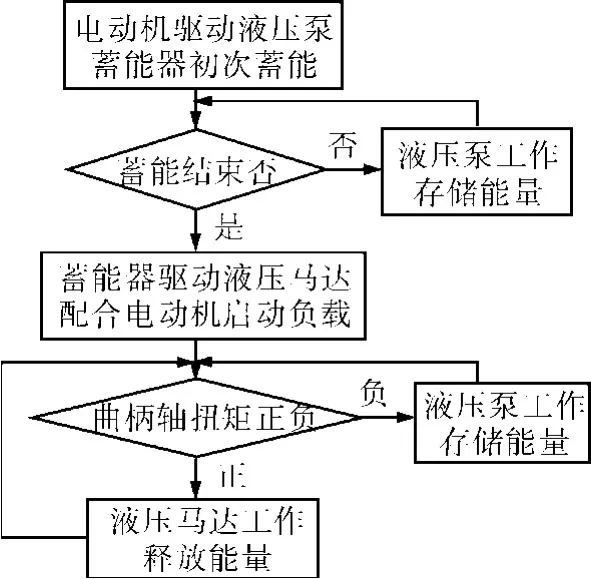

液压蓄能节能系统从整体上可分为液压系统和机械系统2个部分。液压系统实现不同时刻储能和放能的要求,机械系统实现动力合成。液压系统部件包括液压泵、液压马达、蓄能器及其他液压辅件;机械系统部件包括动力合成装置及其他机械辅件。系统的工作过程如图2所示。在抽油机工作的1个冲程中,液压马达与液压泵分时工作,根据曲柄轴的扭矩不断地实现蓄能、放能,控制系统实现这2个工作过程的实时切换。

图2 液压蓄能节能系统工作过程

1.1 液压系统

液压蓄能节能系统的液压系统是由液压泵、液压马达、蓄能器等液压部件构成的液压主回路,其工作原理为:电磁单向阀断开变量马达液压回路,机械动力带动变量泵工作,经单向阀向蓄能器供油,根据压力传感器实时检测的蓄能器进油压控制变量泵排量;电磁单向阀打开变量马达液压回路,液压油经电磁单向阀驱动变量马达工作,根据压力传感器实时检测的蓄能器出油压控制变量马达排量,进而控制变量马达的输出轴扭矩。溢流阀保证蓄能器运行时的安全压力,压力表可实时观测蓄能器油压。

a) 液压泵 液压泵的类型很多,按排量能否改变可分为定量泵和变量泵。根据节能方案设计目标,要保证电动机处于恒功率工作状态,而电动机负载扭矩是跟随曲柄轴扭矩周期性变化的,所以在该节能装置中使用的液压泵为变量泵,使变量泵的工作曲线跟随曲柄轴负扭矩周期性变化,可以使电动机处于恒功率运行状态。

b) 液压马达 液压马达与液压泵类似,液压马达的工作过程就是液压泵工作的逆过程。液压马达的类型也很多,按排量能否改变可分为定量马达和变量马达。根据节能方案设计目标,要保证电动机处于恒功率运行状态下,而电动机负载扭矩跟随曲柄轴扭矩周期性变化,所以在该节能装置中使用的液压马达也应该为变量马达,使变量马达的工作曲线跟随曲柄轴正扭矩周期性变化,可使电动机处于恒功率运行状态。

c) 蓄能器 蓄能器作为储存和释放液压能的装置,其结构类型有多种,例如重锤式、弹簧式和气体加载式等,分别在不同的场合使用。由于在液压蓄能节能系统中,蓄能器的主要用途为蓄能和放能,所以可选用气体加载式蓄能器及重锤式蓄能器。

液压系统除了这3个主要液压部件外,还有油箱、过滤器、单向阀、电磁单向阀、卸荷阀以及实时检测蓄能器进出口压力的压力传感器等,可根据实际的需要选择合适的液压辅件。

1.2 机械系统

液压蓄能节能系统是将液压系统与机械系统有机地结合。机械系统主要包含动力合成装置及控制动力合成装置,按照期望方式动作的离合器等机械辅件。动力合成装置至少要有2个输入端,例如液压马达与电动机的动力分别作为输入,合成扭矩反映在动力合成装置的输出轴上。

在动力合成装置的研究中,采用最多的是行星齿轮传动,行星齿轮有其独特的优点:结构紧凑、质量轻、体积小、传动效率高、运动平稳、抗冲击振动、工作可靠等,而且适当选择行星传动的类型以及配齿方案,便可实现用少数齿轮得到很大的传动比。正是由于行星齿轮的这种特性,所以行星齿轮系非常适用于动力合成装置。由于行星轮系几乎可以用于一切功率和转速范围,因此应用十分广泛[4-5]。

在本文所述的液压蓄能节能系统中,液压马达与电动机转矩合成驱动负载的差动轮系为汇流装置,电动机与负载转矩合成驱动液压泵的差动轮系也属于汇流装置。所以,本文所涉及的动力合成装置是基于差动轮系的行星齿轮传动机构。

2 液压蓄能节能系统控制策略

2.1 系统状态变量的提取

整个液压蓄能节能系统的目的是实现液压泵、液压马达的工作曲线实时跟随曲柄轴扭矩的变化趋势,从而使得电动机处于恒功率运行状态下。可见,对液压泵、液压马达的控制依据是曲柄轴扭矩。显然,以现场的条件以及从抽油机主体结构来看,都很难实现对曲柄轴扭矩的实时测量。

求取曲柄轴扭矩的抽油机主体模型是一个典型的多输入多输出系统,各个输入变量之间又存在一定的关系,曲柄轴扭矩这一输出是所有输入的综合响应,受到多个输入量的控制,因此抽油机主体模型是多变量耦合系统。

2.2 液压系统控制策略

抽油机启动时,电动机启动扭矩要远大于电动机正常运行时的扭矩,在采用液压蓄能节能装置后,为最大程度降低电动机的额定功率,蓄能器必须配合电动机完成抽油机的启动。因此在抽油机启动之前,蓄能器必须处于可供能状态,蓄能器驱动液压马达配合小型电动机共同提供抽油机的启动扭矩;电动机须单独带动液压泵工作为蓄能器供能,以便为抽油机系统启动做准备。在蓄能器蓄满液压能,或者当蓄能器进口压力达到一定值时,液压泵停止工作,与此同时,蓄能器开始释放能量,配合电动机一起完成抽油机的启动过程。

抽油机启动过程结束后,抽油机负载周期性变化导致曲柄轴扭矩也呈现周期性变化。曲柄轴扭矩大于零定义为正扭矩,小于零定义为负扭矩。曲柄轴出现正扭矩时,说明此时电动机在做正功,此时使液压马达配合电动机一起工作,带动四连杆机构拖动抽油杆抽油;曲柄轴出现负扭矩时,说明此时电动机在做负功,四连杆机构拖动电动机,电机实际处于发电状态,电动机长期处于发电状态对电机有很大坏处。为改变电动机的发电状态,使电机此时同样处于正扭矩状态,需要液压泵辅助工作,即四连杆机构与电动机一起拖动液压泵工作,使得液压泵为蓄能器提供液压油,存储负扭矩损失的能量。抽油机启动后系统控制流程图如图3所示。

图3 抽油机启动后系统控制流程

2.3 机械系统控制策略

液压蓄能节能系统是依靠液压系统来驱动机械系统完成预期工作的,此系统机械部分主要是液压泵输入轴、液压马达的输出轴与动力合成装置的连接。因正常运行时,需适时控制液压泵、液压马达的工作时段,所以在液压系统与动力合成装置之间、动力合成装置输出轴与减速器之间应通过轴、联轴器与离合器连接,以达到预期工作过程。整个过程中,机械系统必须与液压系统紧密配合,从而实现系统正常工作。

2.4 控制器的设计方法

在该节能系统中,无论是对液压系统的控制,还是对机械系统的控制,旨在让被控对象快速跟随输入命令,所以,此节能装置的控制系统实际为一运动控制系统,即伺服系统。在伺服系统中,输入信号不断地变化,系统的任务就是尽可能迅速、准确地去跟踪输入信号的变化。

由液压系统、机械系统的分析可知,液压系统可采用 PID控制方式,机械系统可采用开关控制方式。开关控制是控制系统中最基本的一种控制模式,它的输出只有2个状态,即全开或者全关:一个状态用于被控变量高于期望值时的情况;另一状态用于被控变量低于设定点的情况。针对本设计,离合器不停地打开、关闭,这种固定的高速循环状态会加重设备的损耗从而降低其使用寿命。为了避免快速地循环,可以通过为控制器增加差动间隙功能来延长2次动作之间的时间,使每次被控变量超过或低于设定点一定范围之后才会更新控制操作。

由液压泵、液压马达排量的参考计算公式可知,液压系统可采用比例控制方式。比例控制输出的变化和输入误差信号成比例。液压泵、液压马达的排量控制可通过1个比例阀来实现,比例阀的开启度取决于期望排量值。期望排量越大,阀门开启度越大,液压泵、液压马达的实际排量也就越大。然而,在伺服系统中要求系统的静态误差很小,甚至不允许有静态误差。为了减小残差,因此需要在比例控制方式中引入积分控制信号,积分控制是为消除比例控制中的固有残差而设计的,它根据残差的绝对值而逐渐增大控制信号,所以积分模式通常与比例控制模式一起在闭环系统的控制器部件中协同使用。

由于此液压系统为伺服系统,要求系统能更准确、迅速地跟随输入信号的变化,因此也要求比例阀能更快地从一个位置移动到另一个位置。仅依靠比例模式是不可能实现快速移动的,而且比例增益过高,增加了系统的不平稳性,会有超调以至振荡发生。为了尽量减小超调量同时使被控变量快速跟随输入信号变化,还需要在比例积分控制的基础上引入微分控制模式。

在引入PID控制以后,液压蓄能节能系统控制器根据曲柄轴扭矩值的正负,合理输出比例控制阀的控制电流及离合器的开关信号,使得系统运行时,液压泵、液压马达之间准确切换;同时,液压泵、液压马达工作在合适的排量之下,实现了系统的自动控制。

3 结语

近年来,抽油机节能技术己经取得了显著的效果,目前主要集中在改进抽油机结构、采用节能驱动设备、采用节能控制装置、采用节能元部件、改进平衡方式、改进“三抽”系统部件以及采用高效节能泵等方面的研究,以实现节能目的。本文提出了液压蓄能节能方案及控制策略,可为同行提供有益的参考。

[1] 李红才,秦德福,鱼 岗,等.节能型超低冲次抽油机技术研究 [J].石油矿场机械,2010,39(5):49-51.

[2] 王全宾,肖文生.直线电机抽油机与游梁式抽油机工作性能对比[J].石油矿场机械,2009,38(12):27-30.

[3] 王 钊,秦 英,李 权,等.抽油机节能电机的应用分析[J].石油矿场机械,2007,36(8):58-61.

[4] 何毅斌,陈定方,何小华.基于热分析的低速重载齿轮传动冷却方法研究[J].石油矿场机械,2010,39(2): 76-78.

[5] 张晓东,金连登.井下减速器传动方案分析 [J].石油矿场机械,2007,36(12):1-3.

System Analysis and Control for Energy-Saving of Pumping Unit Actuator

LI Lian-feng1,SUI Xiu-wei2,HE Guang-zhi3

(1.Total Factory of Mechanical and Electronic,China University ofPetroleum,Dongying257061,China; 2.Shandong Xinhui Construction Group,Dongying257091,China; 3.No.4Oil Prodution Plant,Huabei Oilf ield,L angf ang065000,China)

Comparison and analysis have been made among several pumping unit energy saving,and special analysis has been made for hydraulic accumulator system.The analysis of energy saving and mechanical systems is emphasized to put forward system analysis and control.

pumping unit;energy saving;control principle

1001-3482(2010)12-0057-04

TE933.1

A

2010-08-22

李连峰(1966-),男,山东广饶人,工程师,主要从事石油机械的研制及机电设备的管理工作。